甲基异丙基甲酮生产用的除杂系统的制作方法

1.本技术涉及化工设备技术领域,尤其涉及一种甲基异丙基甲酮生产用的除杂系统。

背景技术:

2.甲基异丙基甲酮(简称mipk),是一种高级溶剂和有机合成中间体,被广泛应用于农业、医药、香料、染料、食品及金属加工等领域。合成甲基异丙基甲酮方法包括醛异构化、羧酸缩合、醇氧化及异戊二烯水合法。

3.通过异戊二烯水合的方法生产甲基异丙基甲酮,是国内目前较可行的方法。但生产出的粗品甲基异丙基甲酮中约有2%为异戊醛,异戊醛与甲基异丙基甲酮为同分异构体,且沸点相近,异戊醛沸点为93.5℃,甲基异丙基甲酮沸点为94-95℃,经过直接蒸馏无法将杂质异戊醛完全去除,产品甲基异丙基甲酮中仍会残留异戊醛。

4.现有技术中,通过设置搅拌釜、相分离装置,将粗品甲基异丙基甲酮在搅拌釜中与强碱和氨水进行混合,使得氨水在强碱环境中与异戊醛反应后,利用相分离装置进行油水分离,将油相输至精馏装置进行精馏。现有的除杂系统中的精馏装置通过夹套由外向内进行加热,存在传热较慢、受热不均导致精馏效果差的缺点。现有的除杂系统还需要额外铺设相应的管路来连接搅拌釜、相分离装置以除去杂质异戊醛,现场操作繁杂,设备损耗较大,同时氨水的存在会导致除杂系统产生氨气,需要设置额外的氨气回收装置,且氨气逸出使得现场氨味重,污染周边环境。同时,经现有的除杂系统除杂后的甲基异丙基甲酮中仍残留有少量碱液,影响甲基异丙基甲酮的纯度。

技术实现要素:

5.本技术提供一种甲基异丙基甲酮生产用的除杂系统,用以解决现有技术存在的精馏效果差,现场操作繁杂,设备损耗较大,氨气逸出污染周边环境以及除杂后的甲基异丙基甲酮中仍残留有少量碱液导致甲基异丙基甲酮纯度较低的问题。

6.本技术提供一种甲基异丙基甲酮生产用的除杂系统,包括:乙二胺储罐、第一精馏装置、第二精馏装置及水蒸气蒸馏装置,乙二胺储罐与第一精馏装置连接,第一精馏装置分别与第二精馏装置和水蒸气蒸馏装置连接。

7.第一精馏装置包括第一精馏釜、第一冷凝器、异戊二烯接受罐及废液槽。

8.第一精馏釜顶部通过气相输出管路连接第一冷凝器,第一冷凝器的冷凝液出口通过异戊二烯输送管路与异戊二烯接受罐连接,第一冷凝器的冷凝液出口还通过排污管路与废液槽连接,第一精馏釜底料出口与水蒸气蒸馏装置连接,第一精馏釜上设置有第一温度计。

9.第二精馏装置包括依次连接的第二精馏釜、第二冷凝器及产品罐,第二精馏釜的入料口与第一冷凝器的冷凝液出口通过甲基异丙基甲酮输送管路连接,第二精馏釜上设置有第二温度计。

10.第一精馏釜和第二精馏釜设置有相同的加热结构,加热结构包括相互连通的外部夹套和内部加热管。

11.可选的,内部加热管为多个环形管首尾依次连通的结构,内部加热管的外侧等间距设置有多个翅片。

12.可选的,外部夹套与内部加热管通过螺纹可拆卸连接。

13.可选的,内部加热管的径向宽度小于第一精馏釜的直径。

14.可选的,内部加热管在第一精馏釜内由上至下设置有3-6个。

15.可选的,水蒸气蒸馏装置的共沸物出口与气相输出管路通过共沸物输出管路连接。

16.可选的,第一精馏釜的上部设置有丝网除沫器。

17.可选的,异戊二烯接受罐和废液槽内壁分别设置有第一液位计和第二液位计。

18.可选的,外部夹套的外侧壁设置有保温层,保温层内部填充有石棉纤维。

19.本技术提供的甲基异丙基甲酮生产用的除杂系统,提高了甲基异丙基甲酮的除杂效率,提高了甲基异丙基甲酮产品的纯度,与现有技术相比,具有如下有益效果:

20.(1)通过将乙二胺储罐内的乙二胺泵至第一精馏釜内,与异戊醛发生反应,达到了除去杂质异戊醛的目的,且除杂过程和生成物中均不产生氨气,也没有碱液残留,不仅提高了甲基异丙基甲酮的除杂效率和纯度,且避免了氨气对现场操作环境和周边环境的污染,同时无需额外设置氨气回收装置、搅拌釜和相分离装置等,减少了除杂系统的设备使用量和场地占用面积,也降低了设备损耗,因而降低了生产成本。

21.(2)通过将精馏釜的加热结构设置为外部夹套和内部加热管连通的结构,通过内外同时加热,相比于现有技术由外向内单向加热,提高了精馏釜的传热效率,使得甲基异丙基甲酮粗品受热更加均匀且快速,提高了精馏效率,有利于甲基异丙基甲酮的提纯。

22.(3)通过对内部加热管的外侧等间距焊接有多个翅片,不仅能够用于提高内部加热管的换热面积,提高热量传导,使得粗品甲基异丙基甲酮快速且均匀地受热,同时翅片的截面还能改变部分被搅拌中的液体的流动方向和流速,避免搅拌过程中产生湍流,使得精馏釜内部受热均匀,进一步提高精馏釜的传热效率,从而大大提高粗品甲基异丙基甲酮的除杂效率。

23.(4)通过将水蒸气蒸馏装置的共沸物出口与气相输出管路通过共沸物输出管路连接,将甲基异丙基甲酮与水的共沸物通过共沸物输出管路输至第一冷凝器冷凝成液体后,再进行分水及二次精馏,提高了产品收率,减少了设备使用,降低生产成本,使得甲基异丙基甲酮生产用的除杂系统设备更加简洁,除杂效率更高,也提高了甲基异丙基甲酮的收率。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

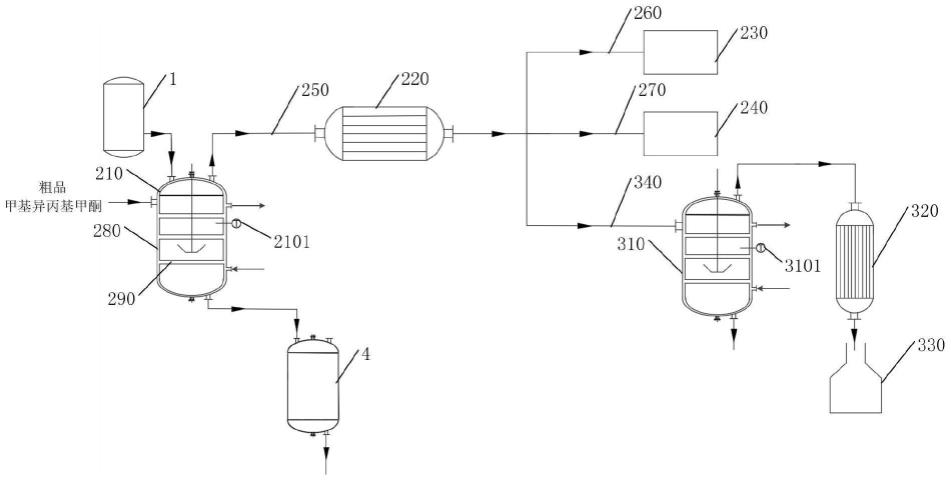

25.图1为本技术一实施例提供的甲基异丙基甲酮生产用的除杂系统的结构示意图;

26.图2为本技术一实施例提供的内部加热管的俯视图;

27.图3为本技术一实施例提供的内部加热管的左侧剖视图;

28.图4为本技术另一实施例提供的甲基异丙基甲酮生产用的除杂系统的结构示意图。

29.附图标记说明:

30.1:乙二胺储罐;

31.210:第一精馏釜;

32.2101:第一温度计;

33.2102:丝网除沫器;

34.2103:保温层;

35.220:第一冷凝器;

36.230:异戊二烯接受罐;

37.2301:第一液位计;

38.240:废液槽;

39.2401:第二液位计;

40.250:气相输出管路;

41.260:异戊二烯输送管路;

42.270:排污管路;

43.280:外部夹套;

44.290:内部加热管;

45.2901:翅片;

46.310:第二精馏釜;

47.3101:第二温度计;

48.320:第二冷凝器;

49.330:产品罐;

50.340:甲基异丙基甲酮输送管路;

51.4:水蒸气蒸馏装置;

52.410:共沸物输出管路。

具体实施方式

53.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

54.图1为本技术一实施例提供的甲基异丙基甲酮生产用的除杂系统的结构示意图,如图1所示,本技术提供一种甲基异丙基甲酮生产用的除杂系统,包括:乙二胺储罐1、第一精馏装置、第二精馏装置及水蒸气蒸馏装置4,乙二胺储罐1与第一精馏装置连接,第一精馏装置分别与第二精馏装置和水蒸气蒸馏装置4连接。

55.第一精馏装置包括第一精馏釜210、第一冷凝器220、异戊二烯接受罐230及废液槽240。

56.第一精馏釜210顶部通过气相输出管路250连接第一冷凝器220,第一冷凝器220的冷凝液出口通过异戊二烯输送管路260与异戊二烯接受罐230连接,第一冷凝器220的冷凝液出口还通过排污管路270与废液槽240连接,第一精馏釜210底料出口与水蒸气蒸馏装置4连接,第一精馏釜210上设置有第一温度计2101。

57.第二精馏装置包括依次连接的第二精馏釜310、第二冷凝器320及产品罐330,第二精馏釜310的入料口与第一冷凝器220的冷凝液出口通过甲基异丙基甲酮输送管路340连接,第二精馏釜310上设置有第二温度计3101。

58.第一精馏釜210和第二精馏釜310设置有相同的加热结构,加热结构包括相互连通的外部夹套280和内部加热管290。

59.具体的,采用异戊二烯水合制取甲基异丙基甲酮,反应结束后得粗品甲基异丙基甲酮,其中还含有过量的原料异戊二烯、水、异戊醛及其它杂质。将粗品甲基异丙基甲酮通过位于第一精馏釜210左侧上部的进料口泵至第一精馏釜210中,将乙二胺储罐1内的乙二胺通过第一精馏釜210顶部的进液口泵至第一精馏釜210内,并通过搅拌使得乙二胺与异戊醛发生反应,生成高沸点的亚胺化合物,除杂过程和生成物中均不产生氨气,也没有碱液残留,相比于现有技术通过氨水与强碱混合除去异戊醛,不仅达到了除去杂质异戊醛的目的,提高了甲基异丙基甲酮的除杂效率和纯度,且避免了氨气对现场操作环境和周边环境的污染,同时无需额外设置氨气回收装置、搅拌釜和相分离装置等,降低了设备损耗,减少除杂系统的场地占用面积,因而降低了生产成本。

60.乙二胺与异戊醛搅拌反应0.5-1h后,对第一精馏釜210内的混合物进行一次精馏,其中,乙二胺与异戊醛反应生成高沸点的亚胺化合物,通过从位于外部夹套280下部的热介质进口向外部夹套280内通入热介质,热介质通过外部夹套280流经与外部夹套280连通的内部加热管290,对第一精馏釜210内的混合物加热后,从位于外部夹套280上部的热介质出口排出,混合物经过换热温度升高,根据其中的各组分物质沸点不同进行精馏分离。通过外部夹套280和内部加热管290内外同时对第一精馏釜210内的混合物进行加热,提高了精馏釜的传热效率,使得混合物受热更加均匀且快速,提高了精馏效率,有利于甲基异丙基甲酮的提纯。混合物中除甲基异丙基甲酮外,还含有过量的原料异戊二烯、水、高沸点的亚胺化合物、乙二胺、微量异戊醛和其它杂质,通过调节热介质的流量来提高第一精馏釜210内的混合物的温度,使得混合物的温度依次达到各组分的沸点而馏出,达到对粗品甲基异丙基甲酮的除杂效果。其中,热介质可以为水蒸气或导热油。

61.第一精馏釜210内的混合物的精馏过程如下:首先调节热介质流量,并观察第一温度计2101的示数,使得混合物的温度控制在30-50℃,混合物中的异戊二烯汽化,气相异戊二烯通过气相输出管路250进入第一冷凝器220冷凝为液体异戊二烯,并通过异戊二烯输送管路260在异戊二烯接受罐230内收集,收集的液体异戊二烯作为原料再次用于甲基异丙基甲酮的合成,避免了资源浪费,节约了成本。当异戊二烯接受罐230内无连续液滴滴落时,增大热介质的流量,使得混合物的温度控制在50-80℃,能够使得来自甲基异丙基甲酮合成工序的其它杂质汽化,通过第一冷凝器220冷凝为液体,并经过排污管路270排至废液槽240,最后输至污水处理站处理。当废液槽240内无连续液滴滴落时,再次增大热介质的流量使得混合物的温度控制在80-100℃,使得甲基异丙基甲酮汽化馏出,气相甲基异丙基甲酮经过第一冷凝器220冷凝为液体后,得到初品甲基异丙基甲酮,并通过甲基异丙基甲酮输送管路

340输至第二精馏釜310。当第二精馏釜310液位停止上升时,将第一精馏釜210内剩余底料从底部出料口输至水蒸气蒸馏装置4,底料中含有少量高沸点的亚胺化合物及甲基异丙基甲酮,底料经过水蒸气蒸馏,使得甲基异丙基甲酮与水形成共沸物馏出,经过静置分层收集上层产品甲基异丙基甲酮。

62.第二精馏釜310内的精馏过程如下:第二精馏釜310与第一精馏釜210的加热结构相同。向第二精馏釜310的外部夹套280通入热介质,通过外部夹套280和内部加热管290同时加热,对初品甲基异丙基甲酮进行二次精馏。观察第二温度计3101的示数控制第二精馏釜310内的温度在89-98℃,对甲基异丙基甲酮汽化,经过第二冷凝器320冷凝成液体后得到甲基异丙基甲酮产品,并输至产品罐330。第二精馏釜310的底料输至污水处理站处理。

63.通过上述方案,提高了甲基异丙基甲酮的除杂效率,提高了甲基异丙基甲酮产品的纯度。通过将乙二胺储罐1内的乙二胺泵至第一精馏釜210内,与异戊醛发生反应,达到了除去杂质异戊醛的目的,且除杂过程和生成物中均不产生氨气,也没有碱液残留,不仅提高了甲基异丙基甲酮的除杂效率和纯度,且避免了氨气对现场操作环境和周边环境的污染,同时无需额外设置氨气回收装置、搅拌釜和相分离装置等,减少了除杂系统的设备使用量和场地占用面积,也降低了设备损耗,因而降低了生产成本。同时,通过对第一精馏釜210和第二精馏釜310设置外部夹套280和内部加热管290,通过内外同时加热,相比于现有技术由外向内单向加热,提高了精馏釜的传热效率,使得甲基异丙基甲酮粗品受热更加均匀且快速,提高了精馏效率,有利于甲基异丙基甲酮的提纯。

64.图2为本技术一实施例提供的内部加热管的俯视图,图3为本技术一实施例提供的内部加热管的左侧剖视图,如图2和图3所示,可选的,内部加热管290为多个环形管首尾依次连通的结构,内部加热管290的外侧等间距设置有多个翅片2901。

65.具体的,内部加热管290为多个环形管首尾依次连通的结构,能够提高粗品甲基异丙基甲酮的受热面积,提高传热效率,有利于粗品甲基异丙基甲酮的精馏效率。同时,内部加热管290的外侧等间距焊接有多个翅片2901,翅片2901不仅能够用于提高内部加热管290的换热面积,提高热量传递,且翅片2901的截面还能与被搅拌中的粗品甲基异丙基甲酮产生碰撞,改变部分液体的流动方向和流速,避免搅拌过程中产生湍流,使得精馏釜内部受热均匀且快速,进一步提高精馏釜的传热效率,从而进一步提高粗品甲基异丙基甲酮的除杂效率。其中,翅片2901的截面形状可以为四边形、三角形、圆形中的一种,优选地,翅片2901的截面形状为矩形。

66.可选的,外部夹套280与内部加热管290通过螺纹可拆卸连接。

67.具体的,通过螺纹将外部夹套280与内部加热管290进行连接,使得内部加热管290的拆装更加便捷,方便进行检修和清洗。

68.可选的,内部加热管290的径向宽度小于第一精馏釜210的直径。

69.具体的,这样设置更加方便内部加热管290的拆卸,同时,定期拿出清洗,防止内部加热管290破损而导致热介质泄漏对甲基异丙基甲酮产生污染。

70.可选的,内部加热管290在第一精馏釜210内由上至下设置有3-6个。

71.具体的,根据第一精馏釜210的高度,确定内部加热管290的数目,安装时,使得内部加热管290的中轴线经过第一精馏釜210径向截面的中心,避免内部加热管290位置错乱影响搅拌结构的运行。

72.图4为本技术另一实施例提供的甲基异丙基甲酮生产用的除杂系统的结构示意图,如图4所示,可选的,水蒸气蒸馏装置4的共沸物出口与气相输出管路250通过共沸物输出管路410连接。

73.具体的,第一精馏釜210内剩余底料输至水蒸气蒸馏装置4进行水蒸气蒸馏,使得甲基异丙基甲酮与水形成共沸物馏出,将甲基异丙基甲酮与水的共沸物通过共沸物输出管路410输至第一冷凝器220冷凝成液体后,再经过甲基异丙基甲酮输送管路340将上层甲基异丙基甲酮输至第二精馏釜310进行二次精馏,将冷凝的水层通过排污管路270输至废液槽240。这样无需再设置分离装置对共沸物进行分层、提纯处理,减少了设备使用,降低生产成本,使得甲基异丙基甲酮生产用的除杂系统设备布置更加简洁,提高了产品收率,除杂效率更高。

74.可选的,第一精馏釜210的上部设置有丝网除沫器2102。

75.具体的,第一精馏釜210内部的混合物经过加热、搅拌会产生气泡,丝网除沫器2102能够在精馏过程中,将产生的气泡及时清除,防止未汽化的液滴随气体排出,导致甲基异丙基甲酮产品随气体杂质排出,或杂质随气体甲基异丙基甲酮排出而出现甲基异丙基甲酮的损失,丝网除沫器2102不仅大大提高了甲基异丙基甲酮的收率,也提高了甲基异丙基甲酮的纯度。

76.可选的,异戊二烯接受罐230和废液槽240内壁分别设置有第一液位计2301和第二液位计2401。

77.具体的,通过第一液位计2301的示数观察第一精馏釜210内的异戊二烯是否完全馏出,若第一液位计2301的示数不再发生变化,则异戊二烯完全馏出,这时可以通过增大热介质流量提高第一精馏釜210内的温度来进行下一温度梯度(50-80℃)的精馏过程。第二液位计2401的使用原理同第一液位计2301。相比于通过视镜观察第一精馏釜210内是否有液滴滴落,更加方便快捷和精确,且降低操作人员劳动强度。

78.可选的,外部夹套280的外侧壁设置有保温层2103,保温层2103内部填充有石棉纤维。

79.具体的,保温层2103的设置,能够防止第一精馏釜210和第二精馏釜310的热量流失,从而对内部物料进行集中加热,使得受热更加均匀快速,不仅提高了甲基异丙基甲酮的精馏效率和纯度,还起到了节约资源的目的。

80.下面以具体的实施例对本技术的技术方案进行详细举例说明。

81.本实施例中甲基异丙基甲酮生产用的除杂系统,在具体工作时的运行流程如下:

82.将粗品甲基异丙基甲酮通过位于第一精馏釜210左侧上部的进料口泵至第一精馏釜210中,将乙二胺储罐1内的乙二胺通过第一精馏釜210顶部的进液口泵至第一精馏釜210内,并通过搅拌使得乙二胺与异戊醛发生反应,除去杂质异戊醛。

83.乙二胺与异戊醛搅拌反应0.5-1h后,对第一精馏釜210内的混合物进行一次精馏,通过从位于外部夹套280下部的热介质进口向外部夹套280内通入热介质,热介质通过外部夹套280流经与外部夹套280连通的内部加热管290,对第一精馏釜210内的混合物加热后,从位于外部夹套280上部的热介质出口排出。

84.第一精馏釜210内的混合物中除甲基异丙基甲酮外,还含有过量的原料异戊二烯、水、高沸点的亚胺化合物、乙二胺、微量异戊醛和其它杂质,通过调节热介质的流量来提高

第一精馏釜210内的混合物的温度,使得混合物的温度依次达到各组分物质的沸点而馏出,达到对粗品甲基异丙基甲酮的除杂效果。其中,热介质为水蒸气。

85.第一精馏釜210内的混合物的精馏过程如下:首先调节热介质流量,并观察第一温度计2101的示数,使得混合物的温度控制在30-50℃,混合物中的异戊二烯汽化,气相异戊二烯通过气相输出管路250进入第一冷凝器220冷凝为液体异戊二烯,并通过异戊二烯输送管路260在异戊二烯接受罐230内收集。当第一液位计2301的示数不再发生变化,增大热介质的流量,使得混合物的温度控制在50-80℃,能够使得其它杂质汽化后,通过第一冷凝器220冷凝为液体,并经过排污管路270排至废液槽240,最后输至污水处理站处理。当第二液位计2401的示数不再发生变化,再次增大热介质的流量,使得混合物的温度控制在80-100℃,使得甲基异丙基甲酮汽化馏出,气相甲基异丙基甲酮经过第一冷凝器220冷凝为液体后,得到初品甲基异丙基甲酮,并通过甲基异丙基甲酮输送管路340输至第二精馏釜310。当第二精馏釜310液位停止上升时,将第一精馏釜210内剩余底料从底部出料口输至水蒸气蒸馏装置4,底料经过水蒸气蒸馏,使得甲基异丙基甲酮与水形成共沸物,共沸物通过共沸物输出管路410输至第一冷凝器220冷凝成液体后,再经过甲基异丙基甲酮输送管路340将上层甲基异丙基甲酮输至第二精馏釜310进行二次精馏,将冷凝的水层通过排污管路270输至废液槽240。

86.第二精馏釜310内的精馏过程如下:通过第二精馏釜310对初品甲基异丙基甲酮和来自水蒸气蒸馏装置4的甲基异丙基甲酮进行二次精馏。观察第二温度计3101的示数控制第二精馏釜310内的温度在89-98℃,对甲基异丙基甲酮汽化,经过第二冷凝器320冷凝成液体后得到甲基异丙基甲酮产品,并输至产品罐330。第二精馏釜310的底料输至污水处理站处理。

87.通过使用本技术提供的甲基异丙基甲酮生产用的除杂系统,产品甲基异丙基甲酮的纯度达到99.2%以上,相比于现有技术,杂质异戊醛含量由2%降至0.5%,而使用本技术的除杂系统,能够将杂质异戊醛含量由2%降至0.15%以下。

88.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1