一种具有过滤功能的润滑脂生产用连续脱气装置的制作方法

1.本实用新型属于润滑脂生产设备领域,具体涉及一种具有过滤功能的润滑脂生产用连续脱气装置。

背景技术:

2.润滑脂是稠厚的油脂状半固体,用于机械的摩擦部分,起润滑和密封作用,也用于金属表面,起填充空隙和防锈作用,主要由矿物油(或合成润滑油)和稠化剂调制而成,在其制备与调和过程中不可避免地会混入空气,从而在润滑脂中生成许多大小不等的气泡,会影响润滑脂的氧化安定性和胶体安定性,所以需要使用专业的脱气设备将润滑脂内的气泡消除。

3.现有公告号为cn215275884u的中国实用新型,公开了一种一种高效快速润滑脂脱气装置,包括真空箱和设置在真空箱左侧的真空泵,本实用新型涉及润滑脂生产技术领域。该高效快速润滑脂脱气装置,电动机带动输出杆使第一锥齿轮转动,第一锥齿轮带动第二锥齿轮使转动杆转动,转动杆带动脱气桶转动,配合加热环的设置,使脱气桶内的润滑脂加热至液态,从而减小润滑脂的粘稠度,配合脱气孔的设置,由于脱气孔将润滑脂分割,使润滑脂内的气泡分裂,进而达到初次脱气的效果,由于脱气桶转动将润滑脂甩至真空箱的内壁上,从而使润滑脂击打真空箱的内壁,进而使润滑脂内没有分裂的气泡进行分裂,进而达到了再次脱气的效果,由于脱气桶的转动,从而加速了装置的脱气效率。该专利文件主要通过加热的方式减小润滑脂的粘稠度,提高其流动性,加速脱气效率,但是因为润滑脂在生产的过程中其内部会混杂一定量的杂质,这些杂质表面凹凸不平且具有微小空隙,在这些杂质外部也会形成大量的气泡,如果不将这些杂质过滤出去,则润滑脂内部在脱气后仍然会在杂质表面缓慢生成气泡。

4.因此,针对上述润滑脂内的杂质不经脱离会引发气泡的生成的情况,开发一种具有过滤作用的脱气装置,利用挤压过滤配合离心脱气,先一步将杂质过滤后再进行脱气工作,提高脱气效果。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本实用新型的目的在于提供一种具有过滤功能的润滑脂生产用连续脱气装置,该润滑脂生产用连续脱气装置旨在解决现在的润滑脂内部存在的杂质会引发生成大量气泡,影响脱气效果的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本实用新型提供了这样一种具有过滤功能的润滑脂生产用连续脱气装置,该润滑脂生产用连续脱气装置包括箱体、固定安装于所述箱体内侧的矩形过滤箱、设置于所述矩形过滤箱下方的下部离心筒、设置于所述矩形过滤箱与所述下部离心筒之间的上部离心筒,所述矩形过滤箱下端密布有筛孔,所述箱体上端安装有垂直油

缸,所述垂直油缸的输出轴上安装有竖向移动的挤密台,所述挤密台设置于所述矩形过滤箱内侧,所述挤密台下端密布有针入头,所述针入头设置于所述筛孔上方,所述下部离心筒下方设置有隔板,所述隔板下端安装有旋转电机,所述下部离心筒安装于所述旋转电机的输出轴上,所述箱体外端安装有控温设备,所述下部离心筒中间设置有基座,所述基座与所述控温设备之间为电控连接,所述基座上端设置有保护罩,所述基座上端安装有发热元件,所述保护罩设置于所述发热元件外侧,所述保护罩左右两端与所述上部离心筒之间安装有连接架。

9.使用本技术方案的一种具有过滤功能的润滑脂生产用连续脱气装置时,使用人通过进料口向矩形过滤箱内注入润滑脂,然后启动垂直油缸,令挤密台竖向缓慢推压润滑脂,令润滑脂从细密的筛孔内留下进入下部离心筒,然后启动旋转电机和控温设备,带动下部离心筒和上部离心筒高速转动,同时利用发热元件对润滑脂进行加热,加强其流动性,润滑脂从下部离心筒和上部离心筒之间的通口排到滑槽内,过程中通过筛网的细密孔眼将内部具有的气泡分裂消灭,润滑脂最终从出料口排出。

10.优选的,所述箱体左端开设有连通于所述矩形过滤箱内侧的进料口,所述挤密台下端中间开设有对接口,所述矩形过滤箱中间固定连接有中心圆台,所述对接口设置于所述中心圆台上方。挤密台竖向推压润滑脂的过程中,中心圆台进入对接口内,令润滑脂不会被推挤到储存腔内。

11.优选的,所述箱体左右两侧对称安装有水平油缸,所述水平油缸对向一侧安装有水平伸缩的推板,所述推板顶端设置于所述矩形过滤箱内侧,所述矩形过滤箱左右两侧设置有收叠槽。挤密台竖向抬升后,水平油缸令推板对向移动,对矩形过滤箱底部的润滑脂起到刮除作用,随着润滑脂的逐步集中到矩形过滤箱的中部,润滑脂沿中心圆台的表面向上推挤升高进入储存腔。

12.优选的,所述中心圆台中间设置有储存腔,所述箱体前端设置有清杂口,所述清杂口贯通于所述储存腔内侧。使用人将清杂口打开后,可以直接从储存腔内将含有大量杂质的润滑脂取出。

13.优选的,所述下部离心筒底端安装有防护板,所述保护罩左右两端开设有卡接口,所述防护板顶端设置于所述卡接口内侧,所述下部离心筒中间安装有轴承,所述轴承设置于所述基座下端。防护板通过卡接口与保护罩形成锁定,可以同步水平旋转,而基座与其上部的发热元件通过轴承降低与下部离心筒之间的摩擦力,保持静止。

14.优选的,所述箱体内壁安装有环形托架,所述上部离心筒外周下端安装有滚轮,所述滚轮设置于所述托架上端。上部离心筒通过连接架与保护罩形成整体,随同下部离心筒一道旋转,利用与托架之间的滚轮,降低旋转时产生的摩擦力影响。

15.优选的,所述下部离心筒与所述上部离心筒之间设置有环形通口,所述下部离心筒上端安装有筛网,所述筛网设置于所述通口内侧,所述箱体内壁安装有环形滑槽,所述通口设置于所述滑槽上方,所述滑槽底端设置有连通于所述箱体外部的出料口,所述箱体前端安装有观察窗。润滑脂被离心力向外甩出,通过通口和筛网将内部的气泡消除,然后自然下落入处于箱体内侧一周的滑槽内,由出料口排出。

16.(3)有益效果

17.与现有技术相比,本实用新型的有益效果在于:本实用新型的一种具有过滤功能

的润滑脂生产用连续脱气装置采用垂直油缸驱动挤密台竖向移动挤压矩形过滤箱内的润滑脂,令润滑脂内的杂质可以被细密的筛孔截留在矩形过滤箱内,令进入下部离心筒内的润滑脂杂质含量大大减少,使得形成气泡的可能性大大降低,利用下部离心筒和上部离心筒的组合式结构,可以轻松安拆维护,便于清洁内部粘连的润滑脂,同时加热元件令润滑脂的粘稠度大大下降,流动性更强,不容易粘连在设备内壁上。

附图说明

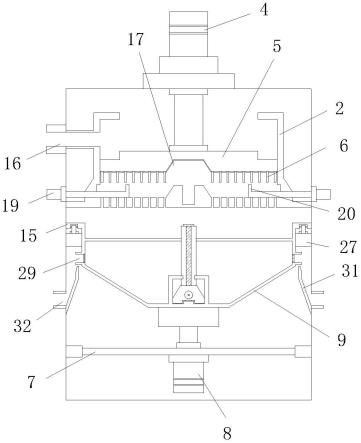

18.图1为本实用新型一种具有过滤功能的润滑脂生产用连续脱气装置具体实施方式的内部组装结构示意图;

19.图2为本实用新型一种具有过滤功能的润滑脂生产用连续脱气装置具体实施方式的外部组装结构示意图;

20.图3为本实用新型一种具有过滤功能的润滑脂生产用连续脱气装置具体实施方式的矩形过滤箱结构示意图;

21.图4为本实用新型一种具有过滤功能的润滑脂生产用连续脱气装置具体实施方式的下部离心筒结构示意图;

22.图5为本实用新型一种具有过滤功能的润滑脂生产用连续脱气装置具体实施方式的上部离心筒结构示意图。

23.附图中的标记为:1、箱体;2、矩形过滤箱;3、筛孔;4、垂直油缸;5、挤密台;6、针入头;7、隔板;8、旋转电机;9、下部离心筒;10、控温设备;11、基座;12、保护罩;13、发热元件;14、连接架;15、上部离心筒;16、进料口;17、对接口;18、中心圆台;19、水平油缸;20、推板;21、收叠槽;22、储存腔;23、清杂口;24、防护板;25、卡接口;26、轴承;27、托架;28、滚轮;29、通口;30、筛网;31、滑槽;32、出料口;33、观察窗。

具体实施方式

24.本具体实施方式是用于一种具有过滤功能的润滑脂生产用连续脱气装置,其内部组装结构示意图如图1所示,外部组装结构示意图如图2所示,矩形过滤箱2结构示意图如图3所示,下部离心筒9结构示意图如图4所示,上部离心筒15结构示意图如图5所示,该润滑脂生产用连续脱气装置包括箱体1、固定安装于箱体1内侧的矩形过滤箱2、设置于矩形过滤箱2下方的下部离心筒9、设置于矩形过滤箱2与下部离心筒9之间的上部离心筒15,矩形过滤箱2下端密布有筛孔3,箱体1上端安装有垂直油缸4,垂直油缸4的输出轴上安装有竖向移动的挤密台5,挤密台5设置于矩形过滤箱2内侧,挤密台5下端密布有针入头6,针入头6设置于筛孔3上方,下部离心筒9下方设置有隔板7,隔板7下端安装有旋转电机8,下部离心筒9安装于旋转电机8的输出轴上,箱体1外端安装有控温设备10,下部离心筒9中间设置有基座11,基座11与控温设备10之间为电控连接,基座11上端设置有保护罩12,基座11上端安装有发热元件13,保护罩12设置于发热元件13外侧,保护罩12左右两端与上部离心筒15之间安装有连接架14。

25.针对本具体实施方式,筛孔3与筛网30的孔眼直径相同,可以将润滑脂内小颗粒的杂质截留在矩形过滤箱2内部,同时可以通过挤压作用消除润滑脂内的部分气泡,经过加热增强流动性的润滑脂在高速旋转的过程中通过筛网30时,利用孔眼进一步消除内部细密的

剩余气泡。

26.其中,箱体1左端开设有连通于矩形过滤箱2内侧的进料口16,挤密台5下端中间开设有对接口17,矩形过滤箱2中间固定连接有中心圆台18,对接口17设置于中心圆台18上方,箱体1左右两侧对称安装有水平油缸19,水平油缸19对向一侧安装有水平伸缩的推板20,推板20顶端设置于矩形过滤箱2内侧,矩形过滤箱2左右两侧设置有收叠槽21,中心圆台18中间设置有储存腔22,箱体1前端设置有清杂口23,清杂口23贯通于储存腔22内侧。挤密台5竖向推压润滑脂的过程中,中心圆台18进入对接口17内,令润滑脂不会被推挤到储存腔22内,挤密台5竖向抬升后,水平油缸19令推板20对向移动,对矩形过滤箱2底部的润滑脂起到刮除作用,随着润滑脂的逐步集中到矩形过滤箱2的中部,润滑脂沿中心圆台18的表面向上推挤升高进入储存腔22,使用人将清杂口23打开后,可以直接从储存腔22内将含有大量杂质的润滑脂取出。

27.同时,下部离心筒9底端安装有防护板24,保护罩12左右两端开设有卡接口25,防护板24顶端设置于卡接口25内侧,下部离心筒9中间安装有轴承26,轴承26设置于基座11下端,箱体1内壁安装有环形托架27,上部离心筒15外周下端安装有滚轮28,滚轮28设置于托架27上端。防护板24通过卡接口25与保护罩12形成锁定,可以同步水平旋转,而基座11与其上部的发热元件13通过轴承26降低与下部离心筒9之间的摩擦力,保持静止,上部离心筒15通过连接架14与保护罩12形成整体,随同下部离心筒9一道旋转,利用与托架27之间的滚轮28,降低旋转时产生的摩擦力影响。

28.另外,下部离心筒9与上部离心筒15之间设置有环形通口29,下部离心筒9上端安装有筛网30,筛网30设置于通口29内侧,箱体1内壁安装有环形滑槽31,通口29设置于滑槽31上方,滑槽31底端设置有连通于箱体1外部的出料口32,箱体1前端安装有观察窗33。润滑脂被离心力向外甩出,通过通口29和筛网30将内部的气泡消除,然后自然下落入处于箱体1内侧一周的滑槽31内,由出料口32排出。

29.使用本技术方案的一种具有过滤功能的润滑脂生产用连续脱气装置时,使用人通过进料口16向矩形过滤箱2内注入润滑脂,然后启动垂直油缸4,令挤密台5竖向缓慢推压润滑脂,令润滑脂从细密的筛孔3内留下进入下部离心筒9,针入头6进入筛孔3,防止大量润滑脂留在筛孔3内造成浪费,然后启动水平油缸19,控制推板20从收叠槽21伸出,将残留在矩形过滤箱2内的含有杂质的少量润滑脂沿中心圆台18的表面推入储存腔22内,然后打开清杂口23,将储存腔22内的含有杂质的润滑脂取出进一步处理,然后启动旋转电机8和控温设备10,通过防护板24、保护罩12和连接架14之间的联动作用,带动下部离心筒9和上部离心筒15高速转动,同时利用发热元件13对润滑脂进行加热,加强其流动性,润滑脂从下部离心筒9和上部离心筒15之间的通口29排到滑槽31内,过程中通过筛网30的细密孔眼将内部具有的气泡分裂消灭,润滑脂最终从出料口32排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1