一种锻造件浸油装置的制作方法

1.本实用新型属于锻造件加工技术领域,特别是涉及一种锻造件浸油装置。

背景技术:

2.目前,锻造件生产出来之后,为了防止其表面被腐蚀,往往需要对其进行浸油处理,但它在实际使用中仍存在以下弊端:

3.1、传统的锻造件浸油工作,在浸油过程中,需要人工将装载有锻造件的架子取出,费时费力,且传统的锻造件浸油工作,大量的锻造件在浸油过程中,容易出现浸油不完全的现象,需要重复进行工作;

4.2、现有的锻造件浸油装置在浸油完成取出后,无法对锻造件进行有效地控油,这样在搬运的过程中就容易导致油液四溅并污染环境。

5.因此,现有的一种锻造件浸油装置,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种锻造件浸油装置,通过第一转杆和第二转杆的设置,解决了锻造件自动浸油自动取出的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种锻造件浸油装置,包括浸油箱、控油箱和放置台,所述浸油箱外部顶端设置有第一转杆,所述控油箱外部顶端设置有第二转杆,所述浸油箱内部开设有弧形槽,所述放置台内部开设有斜面,所述斜面与弧形槽相贴合,这样锻造件在通过斜面落入浸油箱内部的时候可以更加顺滑,所述浸油箱内部一侧开设有出料口,所述控油箱内部开设有坡面,所述坡面与出料口内部表面相贴合,这样锻造件在经过浸油后可以更好地从出料口与坡面移出,所述控油箱内部底面开设有漏孔。

9.进一步地,所述浸油箱外部顶端两侧固定有固定架,所述固定架内部转动设置有第一转轮,所述第一转轮外部固定有第一转杆,所述第一转轮通过第一电机驱动,这样第一转杆才可以被第一电机带动并进行转动。

10.进一步地,所述控油箱外部顶端两侧固定有固定架,所述固定架内部转动设置有第二转轮,所述第二转轮外部固定有第二转杆,所述第二转轮通过第二电机驱动,这样第二转杆才可以被第二电机带动并进行转动。

11.进一步地,所述第一转轮和第二转轮互为反向转动,这样第一转轮和第二转轮才可以互相配合,并将锻造件进行浸油与取出,所述第一转轮带动第一转杆在弧形槽内部转动,这样第一转杆才可以将弧形槽内部的锻造件进行拨动,所述弧形槽内部放置有油液,这样锻造件在落入弧形槽内部的时候才可以被油液浸泡,所述第一转杆与第二转杆外部表面均涂有防腐涂料,这样第一转轮和第二转轮在长期使用过程中才不会轻易发生损坏。

12.进一步地,所述放置台外部两侧固定有侧板,这样需要浸油的锻造件才不会从放

置台外部两侧滚落,所述放置台位于浸油箱外部且远离出料口一侧,这样锻造件可以更好地通过斜面落入弧形槽内部进浸油,所述控油箱位于浸油箱外部且靠近出料口一侧,这样经过浸油的锻造件才可以更快地从出料口内部取出。

13.进一步地,所述第一转杆从放置台一侧向出料口一侧进行转动,这样第一转杆才可以将弧形槽内部浸油的锻造件从弧形槽内部拨出并进入出料口,所述第二转杆从漏孔向出料口方向进行转动,这样第二转杆才可以将出料口的锻造件进行拨动并使其通过坡面落入控油箱内部,所述第一转杆与第二转杆呈交叉设置,这样第一转轮和第二转轮在互相转动的时候才不会互相干扰。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置第一转杆和弧形槽,从而实现对锻造件的浸油工作,这样就避免了浸油不完全的情况发生,锻造件在弧形槽内部进行浸油工作的时候,同时被第一转杆进行拨动,则锻造件在弧形槽内部运动和移动可以更加充分地进行浸油。

16.2、本实用新型在锻造件浸油完成后自动进行控油工作,工作人员只需要等待一定时间对锻造件进行收纳即可,从而保护了环境,也可以将油液进行回收再利用,且本装置具有结构简单、使用方便、使用效果好的优点。

附图说明

17.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

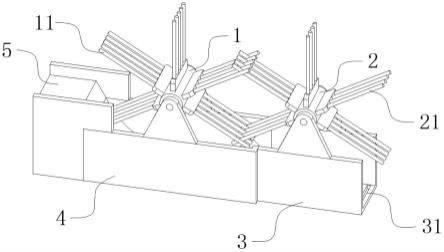

18.图1为本实用新型整体结构示意图;

19.图2为本实用新型中浸油箱结构示意图;

20.图3为本实用新型中放置台结构示意图;

21.图4为本实用新型中控油箱结构示意图。

22.附图中,各标号所代表的部件列表如下:

23.1、第一转轮;11、第一转杆;2、第二转轮;21、第二转杆;3、控油箱;31、漏孔;32、坡面;4、浸油箱;41、弧形槽;42、出料口;5、放置台;51、侧板;52、斜面;6、固定架。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.请参阅图1-4所示,本实用新型为一种锻造件浸油装置,包括浸油箱4、控油箱3和放置台5,浸油箱4外部顶端设置有第一转杆11,控油箱3外部顶端设置有第二转杆21,浸油箱4内部开设有弧形槽41,放置台5内部开设有斜面52,斜面52与弧形槽41相贴合,这样锻造件在通过斜面52落入浸油箱4内部的时候可以更加顺滑,浸油箱4内部一侧开设有出料口42,控油箱3内部开设有坡面32,坡面32与出料口42内部表面相贴合,这样锻造件在经过浸油后可以更好地从出料口42与坡面32移出,控油箱3内部底面开设有漏孔31。

26.优选的,浸油箱4外部顶端两侧固定有固定架6,固定架6内部转动设置有第一转轮

1,第一转轮1外部固定有第一转杆11,第一转轮1通过第一电机驱动,这样第一转杆11才可以被第一电机带动并进行转动。

27.优选的,控油箱3外部顶端两侧固定有固定架6,固定架6内部转动设置有第二转轮2,第二转轮2外部固定有第二转杆21,第二转轮2通过第二电机驱动,这样第二转杆21才可以被第二电机带动并进行转动。

28.优选的,第一转轮1和第二转轮2互为反向转动,这样第一转轮1和第二转轮2才可以互相配合,并将锻造件进行浸油与取出,第一转轮1带动第一转杆11在弧形槽41内部转动,这样第一转杆11才可以将弧形槽41内部的锻造件进行拨动,弧形槽41内部放置有油液,这样锻造件在落入弧形槽41内部的时候才可以被油液浸泡,第一转杆11与第二转杆21外部表面均涂有防腐涂料,这样第一转轮1和第二转轮2在长期使用过程中才不会轻易发生损坏。

29.优选的,放置台5外部两侧固定有侧板51,这样需要浸油的锻造件才不会从放置台5外部两侧滚落,放置台5位于浸油箱4外部且远离出料口42一侧,这样锻造件可以更好地通过斜面52落入弧形槽41内部进浸油,控油箱3位于浸油箱4外部且靠近出料口42一侧,这样经过浸油的锻造件才可以更快地从出料口42内部取出。

30.优选的,第一转杆11从放置台5一侧向出料口42一侧进行转动,这样第一转杆11才可以将弧形槽41内部浸油的锻造件从弧形槽41内部拨出并进入出料口42,第二转杆21从漏孔31向出料口42方向进行转动,这样第二转杆21才可以将出料口42的锻造件进行拨动并使其通过坡面32落入控油箱3内部,第一转杆11与第二转杆21呈交叉设置,这样第一转轮1和第二转轮2在互相转动的时候才不会互相干扰。

31.实施例一:

32.如图1-3所示,当需要对锻造件进行浸油处理的时候,先在弧形槽41内部注满油液,然后将锻造件放在放置台5外部顶端,然后将锻造件从放置台5外部顶面向浸油箱4方向进行推动,直至锻造件通过斜面52并落入弧形槽41内部之间,然后启动第一电机带动第一转轮1和第一转杆11进行转动,此时即可将锻造件从弧形槽41内部进行拨动,并直至将锻造件拨至出料口42,这样即可完成锻造件的浸油工作。

33.实施例二:

34.如图1-4所示,当完成浸油工作的锻造件被拨动至出料口42的时候,则此时启动第二电机带第二转轮2和第二转杆21进行转动,则此时在重力的作用下以及第二转杆21的拨动,即可将锻造件从出料口42拨出并落入控油箱3内部之间,然后在重力的作用下,锻造件外部表面多余的油分即可通过漏孔31流出,然后工作人员再将锻造件取走即可,这样即可完成锻造件的控油工作。

35.本实用新型工作原理:本装置采用浸泡式浸油的方法来对锻造件进行浸油,从而保证了锻造件表面浸油的全面性,同时采用第一转杆11与第二转杆21相互配合使用,可以快速且方便地将浸油后的锻造件取出;并采用重力式控油,就更加方便的对锻造件进行控油,从而大大提高了本装置的实用性。

36.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1