一种纤维的杂质清除装置的制作方法

1.本实用新型涉及废旧纺织品再利用技术领域,特别涉及一种纤维的杂质清除装置。

背景技术:

2.随着地球上自然资源的逐步减少,各国都制定规划了从人类生活过程中寻找再生资源,减少各国经济发展对原生资源的依赖,缓解实现碳中和目标可能面临的资源约束问题。在人类生活过程中废弃的可回收废弃物根据不同属性,再生出不同资源循环利用于我们生活当中.所以,我们生活当中废弃的可回收废弃物的再生资源化利用,是解决自然资源短缺和实现“碳达峰,碳中和”的最好抓手。据统计每年我国废旧纺织品产生量约3000万吨,利用率不足19%。因此对废旧纺织品的再利用具有广阔的前景。

3.对废旧纺织品的再利用过程中,首先是通过开松步骤使废旧纺织品成为松散状态的纤维,然后再通过对这些纤维进行处理、加工,使其成为新的产品。由于废旧纺织品中大多是用旧衣服,因此在经过开松步骤后,所形成的松散状态的纤维中会含有大量的杂质,例如拉链、纽扣等,为了保证后期产品的质量,需要将这些杂质进行清除。现有技术中对这些杂质的清除均是通过人工手动进行的,这样不仅劳动强度大、工作效率低,而且还容易造成杂质清除不彻底的现象。

技术实现要素:

4.本实用新型的目的是提供一种自动化程度高,使用方便的纤维的杂质清除装置,其能够降低操作人员的劳动强度,提高了工作效率,同时还能够保证杂质的清除效果。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种纤维的杂质清除装置,所述纤维为松散状态,包括:架体、分离筒、纤维流通管、第一引风机、驱动装置和击打机构;

7.所述分离筒的外廓形状和内腔形状均为圆柱形,并且二者轴线重合,所述分离筒固定连接在所述架体上,并且轴线沿竖直方向延伸,所述分离筒的下端为开口端,在所述分离筒的侧壁上设置有允许所述纤维进入的进料口;

8.所述第一引风机通过所述纤维流通管与所述分离筒的内腔连通,以使所述第一引风机能够驱动所述分离筒内腔中的所述纤维通过所述纤维流通管排出至所述分离筒之外;

9.所述击打机构位于所述分离筒的内腔中,所述驱动装置固定连接在所述架体上与击打机构传动连接,并驱动所述击打机构做以所述分离筒轴线为中心的旋转运动,当所述击打机构旋转时能够将所述纤维中的杂质击打至所述分离筒的内壁上,以使该杂质能够在重力的作用下沿所述分离筒的内壁向下运动并从所述开口端排出。

10.较优地,所述第一引风机的驱动电机为伺服电机。

11.较优地,还包括除尘筒、除尘管和第二引风机;

12.所述除尘筒固定连接在所述架体上,所述除尘筒的内部具有第一腔体,所述第一

腔体在所述除尘筒的顶部形成上开口,所述分离筒的下端通过所述上开口伸入到所述第一腔体中;

13.所述分离筒伸入所述第一腔体的部分为伸入段,在所述伸入段的侧壁上设置有通孔,在所述第一腔体的侧壁上设置有除尘口,所述除尘管连接在所述除尘口上,所述第二引风机连接在所述除尘管上,以使所述第二引风机能够驱动位于所述分离筒内腔中的所述纤维中的杂质通过所述通孔进入所述第一腔体内,之后通过所述除尘管排出到所述除尘筒之外。

14.较优地,所述通孔的数量为多个,多个所述通孔沿所述伸入段的周向和/或轴向依次间隔布设。

15.较优地,所述通孔的直径在2.5毫米以下。

16.较优地,所述第二引风机的驱动电机为伺服电机。

17.较优地,所述除尘筒内部还具有第二腔体,所述第二腔体位于所述第一腔体的下方,并与所述第一腔体连通,所述第二腔体在所述除尘筒的底部形成排放口,从所述开口端排出的杂质能够依靠重力作用进入所述第二腔体,并从所述排放口排出至所述除尘筒之外。

18.较优地,所述第一腔体的形状为与所述分离筒轴线重合的圆柱形,并且所述第一腔体的直径大于所述分离筒的外径;

19.所述第二腔体的形状为向下渐缩的圆台形,并且轴线与所述第一腔体的轴线重合。

20.较优地,还包括盖板;

21.所述盖板连接在所述除尘筒上,并覆盖所述上开口,在所述盖板上设置有第一安装孔,所述分离筒的下端穿过所述第一安装孔并伸入到所述第一腔体中。

22.较优地,在所述分离筒的外壁和所述第一安装孔的内壁之间设置有密封部件,用以密封所述分离筒的外壁和所述第一安装孔内壁之间的间隙。

23.较优地,所述击打机构包括旋转轴和击打杆;

24.所述旋转轴竖直设置在所述分离筒的内腔中,并且轴线和所述分离筒的轴线重合,所述旋转轴的顶端与所述驱动装置传动连接并且底端可转动连接在所述分离筒上;

25.所述击打杆的一端固定在所述旋转轴上,另一端远离所述旋转轴并处于自由状态,以使所述驱动装置能够通过所述旋转轴驱动所述击打杆做以所述旋转轴轴线为中心的旋转运动。

26.较优地,所述击打杆沿水平方向延伸;

27.所述击打杆的数量为多个,多个所述击打杆沿所述旋转轴的轴向和/或周向依次间隔排布。

28.较优地,还包括纤维提取筒;

29.所述分离筒的内腔包括至上而下一次排布的上腔体和下腔体,所述旋转轴包括自上而下依次排布的连接段和安装段,所述连接段位于所述上腔体中,所述安装段位于下腔体中,所述击打杆连接在所述安装段上;

30.所述纤维提取筒位于所述上腔体中并套设在所述连接段上,所述纤维提取筒固定连接在所述架体上,并且底端具有纤维进入口,在所述纤维提取筒的侧壁上设置有纤维排

出口,在所述分离筒的侧壁上与所述纤维排出口对应的位置设置有第二安装孔,所述纤维流通管穿过在所述第二安装孔并连接在所述纤维排出口上。

31.本实用新型的纤维的杂质清除装置通过采用所述击打机构旋转时能够将所述纤维中的杂质击打至所述分离筒的内壁上,以使该杂质能够在重力的作用下沿所述分离筒的内壁向下运动并从所述开口端排出的技术方案,能够降低操作人员的劳动强度,提高了工作效率,同时还能够保证杂质的清除效果。

附图说明

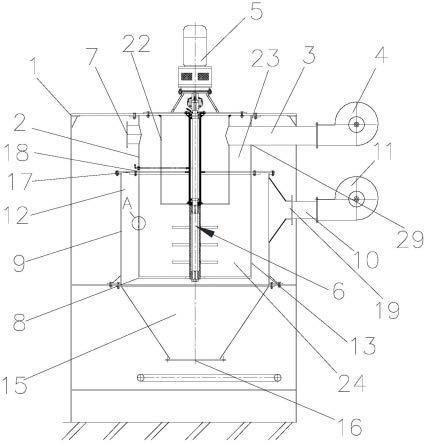

32.图1为本实用新型的纤维的杂质清除装置一实施例结构示意图;

33.图2为图1中的a部放大示意图;

34.图3为图1中的驱动装置和击打部件安装状态示意图。

35.图中:1-架体;2-分离筒;3-纤维流通管;4-第一引风机;5-驱动装置;6-击打机构;7-进料口;8-开口端;9-除尘筒;10-除尘管;11-第二引风机;12-第一腔体;13-伸入段;14-通孔;15-第二腔体;16-排放口;17-盖板;18-第一安装孔;19-除尘口;20-旋转轴;21-击打杆;22-纤维提取筒;23-上腔体;24-下腔体;25-连接段;26-安装段;27-纤维进入口;28-纤维排出口;29-第二安装孔。

具体实施方式

36.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型的纤维的杂质清除装置进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

37.如图1所示,一种纤维的杂质清除装置,包括:架体1、分离筒2、纤维流通管3、第一引风机4、驱动装置5(可以是电机)和击打机构6。分离筒2的外廓形状和内腔形状均为圆柱形,并且二者轴线重合,分离筒2固定连接在架体1上,并且轴线沿竖直方向延伸,分离筒2的下端为开口端8,在分离筒2的侧壁上设置有允许纤维进入的进料口7,也就是说纤维能够通过进料口7进入到分离筒2的内腔中,需要说明的是进入到分离筒2的内腔中的纤维是处于松散状态的。第一引风机4通过纤维流通管3与分离筒2的内腔连通,以使第一引风机4能够驱动分离筒2内腔中的纤维通过纤维流通管3排出至分离筒2之外。击打机构6位于分离筒2的内腔中,驱动装置5固定连接在架体1上与击打机构6传动连接,并驱动击打机构6做以分离筒2轴线为中心的旋转运动,当击打机构6旋转时能够将纤维中的杂质击打至分离筒2的内壁上,以使该杂质能够在重力的作用下沿分离筒2的内壁向下运动并从开口端8排出。采用这样的技术方案,能够降低操作人员的劳动强度,提高了工作效率,同时还能够保证杂质的清除效果。

38.需要说明的是纤维中所包含的杂质包括颗粒较大的杂质,而击打机构6是将颗粒较大的杂质击打至分离筒2的内壁上,是这些颗粒较大的杂质在重力的作用下沿分离筒2的内壁向下运动并从开口端8排出。在实际制作中,第一引风机4的驱动电机为伺服电机,这样通过调整伺服电机的转速来控制第一引风机4生成的风速,使第一引风机4能够将分离筒2内腔中的清除杂质后的纤维吸入纤维流通管3,却不能将杂质吸入到纤维流通管3,进而保证杂质的清除效果。

39.进一步地,如图1、2所示,还包括除尘筒9、除尘管10和第二引风机11。除尘筒9固定连接在架体1上,除尘筒9的内部具有第一腔体12,第一腔体12在除尘筒9的顶部形成上开口,分离筒2的下端通过上开口伸入到第一腔体12中。分离筒2伸入第一腔体12的部分为伸入段13,在伸入段13的侧壁上设置有通孔14,在第一腔体12的侧壁上设置有除尘口19,除尘管10连接在除尘口19上,第二引风机11连接在除尘管10上,以使第二引风机11能够驱动位于分离筒2内腔中的纤维中的杂质通过通孔14进入第一腔体12内,之后通过除尘管10排出到除尘筒9之外。在实际工作中,纤维中所包含的杂质还包括如灰尘、纤维碎屑等颗粒较小的杂质,而采用以上技术方案,这些颗粒较小的杂质能够被第二引风机吸入到除尘管10中,并通过除尘管10排出到除尘筒9之外。这样就实现了对纤维中颗粒较小的杂质进行清除,使杂质清除效果得到了进一步的提高。

40.在实际制作中,通孔14的数量可为多个,多个通孔14沿伸入段13的周向和/或轴向依次间隔布设。在制作中需要注意的是,通孔14的直径在2.5毫米以下,具体可以根据实际工作情况进行确定,原则是颗粒较小的杂质能够通过,而纤维不能沟通过。其中,第二引风机11的驱动电机为伺服电机,这样可以这样通过调整伺服电机的转速来控制第二引风机11生成的风速,在实际工作中第二引风机11生成的风速和第一引风机4生成的风速要根据实际情况进行搭配,即第二引风机11的风速在能够保证将颗粒较小的杂质吸入除尘管10的前提下,要小于第一引风机4的风速,避免影响第一引风机4将纤维吸入到纤维流通管3。

41.进一步地,如图1所示,除尘筒9内部还具有第二腔体15,第二腔体15位于第一腔体12的下方,并与第一腔体12连通,第二腔体15在除尘筒9的底部形成排放口16,从开口端8排出的杂质能够依靠重力作用进入第二腔体15,并从排放口16排出至除尘筒9之外。

42.优选地,第一腔体12的形状为与分离筒2轴线重合的圆柱形,并且第一腔体12的直径大于分离筒2的外径。第二腔体15的形状为向下渐缩的圆台形,并且轴线与第一腔体12的轴线重合。采用这样的形状设计,能够使从开口端8排出的杂质顺畅地从排放口16排出。

43.更优地,如图1所示,还包括盖板17。盖板17连接在除尘筒9上,并覆盖上开口,在盖板17上设置有第一安装孔18,分离筒2的下端穿过第一安装孔18并伸入到第一腔体12中。在实际制作中,可以在分离筒2的外壁和第一安装孔18的内壁之间设置有密封部件(图为示出),用以密封分离筒2的外壁和第一安装孔18内壁之间的间隙。这样可以避免纤维和/或杂质从分离筒2的外壁和第一腔体12内壁之间的间隙飞出而对环境造成污染。

44.作为一种可实施方式,如图1、3所示,击打机构6包括旋转轴20和击打杆21。旋转轴20竖直设置在分离筒2的内腔中,并且轴线和分离筒2的轴线重合,旋转轴20的顶端与驱动装置5传动连接并且底端可转动连接在分离筒2上。击打杆21的一端固定在旋转轴20上,另一端远离旋转轴20并处于自由状态,以使驱动装置5能够通过旋转轴20驱动击打杆21做以旋转轴20轴线为中心的旋转运动。采用这样的技术方案,当击打杆21旋转使,能够打击纤维中的颗粒较大的杂质,使起沿击打杆21旋转的切线方向飞向所述分离筒2的内壁。在实际制作中,击打杆21可以是牛筋胶棒,但并不仅限于此。

45.在实际制作中可如图1、3所示,击打杆21沿水平方向延伸,并且击打杆21的数量为多个,多个击打杆21沿旋转轴20的轴向和/或周向依次间隔排布。

46.作为另一种可实施方式,如图1、3所示,还包括纤维提取筒22。分离筒2的内腔包括至上而下一次排布的上腔体23和下腔体24,旋转轴20包括自上而下依次排布的连接段25和

安装段26,连接段25位于上腔体23中,安装段26位于下腔体24中,击打杆21连接在安装段26上。纤维提取筒22位于上腔体23中并套设在连接段25上,纤维提取筒22固定连接在架体1上,并且底端具有纤维进入口27,在纤维提取筒22的侧壁上设置有纤维排出口28,在分离筒2的侧壁上与纤维排出口28对应的位置设置有第二安装孔29,纤维流通管3穿过在第二安装孔29并连接在纤维排出口28上。采用这样的技术方案,分离筒2内被清除杂质后的纤维能够在第一引风机4的驱动作用下从纤维进入口27进入到纤维提取筒22之内,然后再通过纤维排出口28进入到纤维流通管3中。在实际制作中,纤维提取筒22可以是轴线与分离筒轴线重合的圆筒,但并不仅限于此。

47.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1