一种无交叉污染的用于液体释放的双阀柱结构的制作方法

1.本实用新型涉及在医学体外诊断及分析仪器领域,尤其涉及采用微流控芯片(microfluidic chip)技术的即时检验(poct)领域。

背景技术:

2.微流控芯片技术是在微阵列(microarrays)技术上逐步发展起来的,用于将样品制备、生化反应和分析检测等不连续过程集成到一块一次性使用的芯片中,实现从试样处理到结果检测的整体技术。该技术由于微型化、自动化、集成化与便携化等特点,在即时检验(poct)领域得到较快推广应用。

3.例如1969 年 anderson 等人发表报道了一款离心式的检测分析仪,它将样品和试剂设计在碟片的中央,通过电机的旋转产生不同的离心力,使它们流入外侧的小腔室,并可以在转动中使各个小腔室依次经过光源处并检测其反应结果,从而实现多个样本的同时分析。在该技术领域中,绝大多数的生化、免疫或核酸反应都需要多种液体的参与,且大多数反应的过程中都涉及到液体试剂的逐次加入,因此,将试剂存储于一次性微流体芯片或卡盒内并自动化实现试剂的释放与加样是非常重要的技术。

4.在现有研究中,可将液体存储至安瓿瓶,并放置在芯片或反应卡盒内,在使用前通过外界的机械结构击打安瓿瓶使其破碎,从而释放出其中保存的液体。这种方法安瓿瓶加工较难,且最终芯片或反应装置的尺寸较大;此外,还需要特殊的运动机构击打安瓿瓶,且破碎后的玻璃碎屑可能会刺破芯片的结构层、堵住管道结构。类似的i-stat血气分析仪、弗莱堡大学的研究小组采用了塑料或铝箔密封液囊,来存储参与反应的一些试剂,使用时通过外界压力挤压液囊,使其接触倒钩而被刺破释放液体。该方法虽然不会像安瓿瓶似的产生玻璃碎屑,但液囊同样难以做的很小,且需要特殊的刺破机构和外界的力挤压液囊。除此以外,也有研究者提出过各类阀或流体控制方法。包括两大类:

5.一是主动阀,如石蜡阀、激光烧结阀等,可以较灵活地实现各种流体操作,但涉及的芯片加工工艺复杂、所需的配套设备及控制复杂,且石蜡或高温对反应可能有影响;

6.二是被动阀,如毛细阀、虹吸阀等,可以仅通过转速来实现阀的控制,但在含多步流体释放、液体长期存储后释放的应用中,这些阀的应用受到一定限制。

7.因此,需要提出一种结构简单、成本低、液体存储和释放可靠性高的结构。例如,在公布号为cn 106195321 a的中国发明专利申请中,提出了一种在芯片内设置液体存储池、在与管道连接的隔离墙上设置中央有阀孔的连接通槽,该芯片整体被一层弹性盖片层覆盖,使用时通过阀柱向上顶起阀孔附近的弹性盖片层,使得弹性盖片层和阀孔之间的隔离墙上形成流通间隙;并在离心作用下液体从存储池向定量池释放。其中阀柱所在机械托盘为重复使用部件。

8.该方案较简单可靠,且为了提高了液体释放的可靠性,该专利申请中提出了在隔离墙上设置连通用的、截面为弧形的通槽方案;进一步,为了避免芯片间的交叉污染,该专利申请提出了在结构层背面覆盖第二弹性盖片层,或在阀孔内设置密封填充的柱塞。然而,

该方案在实际实施中,也遇到一些新的挑战,需要设计新的思路和方案进行调整和改进。

9.具体来说:

10.该专利申请中的阀柱方案主要是通过在液体存储池和液体定量池之间设置隔离墙,用于将液体限定在隔离墙内;在隔离墙上设置贯通结构层的两侧平面的阀孔,并在液体释放时,将弹性盖片层从阀孔的位置顶起,并在阀孔周围形成流通间隙。

11.因此液体释放时,液体会从阀柱两侧及周围流过,存有以下待改进的缺陷:

12.一、阀柱为重复使用结构,液体释放时会与阀柱接触,若阀柱顶部、周围不干净,可能导致液体受到交叉污染;同时也可能有少量液体残留在阀柱顶部,对后续芯片测量造成交叉污染;

13.二、要求阀柱的外周面与阀孔的内周面密封配合,若阀孔和阀柱之间的间隙过大,则存在液体从阀柱和阀孔间隙漏出的风险;

14.三、为平衡密封的有效性和液体释放的成功率,需要在阀孔位置设置用于连通的、截面为弧形的通槽,增加弹性盖片层的预恢复力,该弧形凹陷增加了芯片加工和封装的难度,且需配合较高弹性模量的弹性盖片层使用。

15.四、阀的开启受弹性盖片层的厚度、弹性模量及胶的粘度影响较大,且阀柱高度可允许的误差较小,因此增大了弹性盖片层和芯片托盘的物料与加工成本。

16.其中,考虑到前述的避免液体释放时与阀柱接触的交叉污染问题,在该专利申请中也提出了两种解决方法,但其在实际实践中仍会存在缺陷,具体来说:

17.一是“单阀柱”配合“柱塞”的方案,在与液体接触的阀孔内设置柱塞,避免直接接触和交叉污染;但实践中柱塞较小,生产时嵌入芯片的工序成本高,造成总体成本上升;

18.二是“单阀柱”配合背面“第二弹性盖片层”的方案,在阀柱与第一盖片层间增加“第二弹性盖片层”,避免直接接触和交叉污染;但实践中第二弹性盖片层需要具备大变形量,选材较难、模切加工的工序较复杂,造成整体成本较高。

19.综上,本领域需要一种能避免阀柱与液体接触、消除交叉污染,受弹性盖片层特性、阀柱高度影响较小,且加工难度低、成功率高的液体释放的方案。

技术实现要素:

20.本实用新型针对以上问题,提出了一种无交叉污染的用于液体释放的双阀柱结构,通过优化结构设计,采用一种结构更简单,在不增加更多的生产工序前提下完成相同甚至更佳功能的方案,能保证液体储存的稳定性、释放的成功率,杜绝液体与阀柱接触、消除交叉污染,并且受弹性盖片层特性、阀柱高度影响较小。

21.本实用新型的技术方案为:所述双阀柱结构设在结构层1上的液体存储池11和液体缓冲池13之间,所述双阀柱结构包括设在液体存储池11和液体缓冲池13之间的隔离墙16、贯穿隔离墙16的至少两个阀柱34以及开设在隔离墙16顶面上的导流盲槽15,所述导流盲槽15与所述阀柱34错开,所述导流盲槽15的一端液体存储池11保持连通,另一端延伸至隔离墙16顶面的中部,并被隔离墙隔断,形成断开的盲管道,盲端与阀孔分布于相近的离心半径上;

22.所述液体存储池11、隔离墙16、液体缓冲池13被弹性盖片层2覆盖,所述阀柱34在与隔离墙16相对运动时,向上伸出隔离墙16顶起弹性盖片层2,或向下缩回隔离墙16中。

23.进一步的,所述液体存储池11和液体缓冲池13都开设在结构层1的顶面上,并且从内到外依次布置,在液体存储池11和液体缓冲池13之间形成隔离墙16;

24.所述结构层1上开设有与阀柱34逐个对应的阀孔14,所述阀孔14贯穿隔离墙16,并且所述阀柱34可滑动的容置于阀孔14中。

25.作为优化,所述阀柱34具有两个,所述导流盲槽15的中心线与两个阀柱连线的中垂线重合。

26.进一步的,所述导流盲槽15靠近液体缓冲池13的一端为盲端,盲端与液体缓冲池13之间的距离小于盲端与最近一个阀孔之间的距离。

27.进一步的,所述隔离墙16包括长条状的通道墙体以及柱状的阀孔墙体,所述导流盲槽15开设在通道墙体的顶面上,在通道墙体的两侧形成隔离墙收缩区141;

28.所述阀孔14开设在阀孔墙体中,所述阀孔墙体的一侧与通道墙体连为一体,并且阀孔墙体处在导流盲槽15的盲端旁,在阀孔墙体和通道墙体之间的连接处还开设有阀柱隔离墙缺槽142。

29.进一步的,所述通道墙体与液体缓冲池13的连接处还开设有处在两个阀孔墙体之间的隔离墙末端缺口143,并且在隔离墙末端缺口143中开设有隔离墙末端台阶145。

30.进一步的,所述导流盲槽15的槽底所在的高度自液体存储池11所在的一侧起逐渐降低。

31.进一步优化,两个阀柱34的顶端具有高度差。

32.进一步的,所述结构层1为片状的微流控芯片,所述微流控芯片呈圆形、扇形或三角形。

33.进一步的,所有的阀柱34都固定连接在结构层1下方的芯片托盘3上,托盘3可重复使用;

34.进行液体释放时,将结构层1、弹性盖片层2整体放置于托盘上,使得阀柱34穿出阀孔14、并顶起弹性盖片层2覆盖于阀孔14及其周围的部位,从而在弹性盖片层和隔离墙之间形成流通间隙,导通导流盲槽15的盲端,并且所述流通间隙与阀柱34保持分离;

35.结束液体释放时,将结构层1、弹性盖片层2整体上抬,使得阀柱34缩回阀孔14,弹性盖片层2复位,液体在导流盲槽15的盲端处被截断。

36.进一步的,所述结构层1的顶面上还开设有处在液体缓冲池13外侧的液体定量池12以及液体溢流池18,所述液体定量池12和液体缓冲池13之间通过开设在结构层1上的多个联通槽122保持连通,其中的一个或多个联通槽122与液体定量池12连通的槽口处开设有联通槽变径区121,所述液体定量池12以及液体溢流池18之间通过开设在结构层1上的溢流通道17保持连通。

37.进一步的,所述结构层1上还开设有离心定位孔10,所述芯片托盘3上固定连接有与离心定位孔10适配的芯片定位柱30。

38.本实用新型采用了在液体释放后流动路径的两侧分别设置阀柱;这些阀柱将弹性盖片层中覆盖并密封于阀孔的部位顶起,进而向上顶起两阀孔之间的弹性盖片层2,并在两个阀柱的中央形成流通间隙,最后将液体存储池、液体缓冲池和液体定量池连通;沿两个阀柱连线的中垂线设有导流盲槽,可限定液体释放只沿中央间隙流动,微流体芯片内的液体在离心力作用下,通过阀柱中央的管道间隙由圆心向外释放。

39.本实用新型首先避免液体释放时与阀柱接触的交叉污染问题,这种方案使得液体释放时,液流从双侧阀柱的中央流过,避免了与阀柱接触所产生的交叉污染;且由于无液体接触阀柱、阀孔,则极大降低了液体从阀柱和阀孔间隙泄露的风险。同时释放性能受弹性盖片层特性、阀柱高度影响较小,可提高液体转移的成功率。

40.本实用新型通过在隔离墙上设置导流盲槽,预先限定了液体释放的流动路径;同时在导流盲槽密封的末端两侧各设置阀柱,使用时左右两侧的阀柱同时向上撑起弹性盖片层,使得原本被密封的导流盲槽的盲端打开,从而实现导流盲槽的连通。

41.本实用新型液体转移过程中,液体从双阀柱中央的导流盲槽流下,不触碰阀柱,故避免了阀柱与液体直接接触所带来的交叉污染问题,也消除了阀柱与阀孔间隙导致的液体泄露问题。双侧顶膜开阀中,不需要在阀孔处设计凹陷,也降低了对阀柱的高度和直径,弹性盖片层粘度、厚度、弹性模量的要求,降低了芯片的制造成本。

附图说明

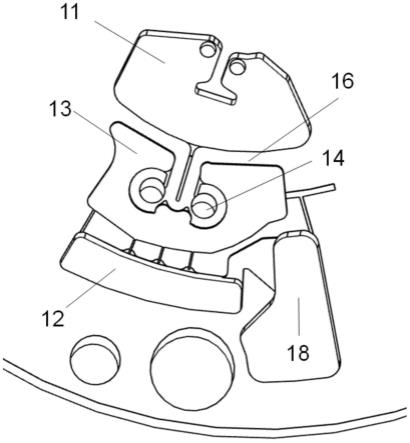

42.图1是本案的实施方式示意图,

43.图2是本案中结构体的俯视图,

44.图3是本案中隔离墙的立体图一,

45.图4是本案中隔离墙的立体图二,

46.图5是本案中隔离墙的立体图三,

47.图6是本案中芯片定位柱和阀柱的结构示意图一,

48.图7是本案中芯片定位柱和阀柱的结构示意图二,

49.图8是本案中阀柱的使用状态参考图,

50.图9 是本案中结构层和弹性盖片层配合关系图,

51.图10是本案进行液体释放时导流盲槽所在位置的剖视图,

52.图11是本案进行液体释放时隔离墙末端台阶所在位置的剖视图;

53.图中1是结构层,10是芯片定位孔,11是液体存储池,12是液体定量池,13是液体缓冲池,14是阀孔,15是导流盲槽,16是隔离墙,17是溢流通道,18是液体溢流池,19是气压平衡管道;

54.112是进样孔隔离柱,116是进样孔,121是联通槽变径区,122是联通槽,123是联通槽出口,141是隔离墙收缩区,142是阀柱隔离墙缺槽,143是隔离墙末端缺口,145是隔离墙末端台阶,151是导流盲槽微管道,152是导流盲槽末端;

55.2是弹性盖片层,25 是弹性盖片层与结构层未贴合区域,29 是气压平衡通孔;

56.3是芯片托盘,30是芯片定位柱,34 是阀柱。

具体实施方式

57.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

58.本实用新型如图1-11所示,包括以下内容:

59.结构层1,所述结构层1为片状微流控芯片,结构层1底面为平面,顶面上设置有液体存储池11、液体缓冲池13和液体定量池12,所述液体存储池11和所述液体缓冲池13之间

通过共用的t字形的墙隔离,所述隔离墙16内设置有贯通所述结构层1两侧平面的多个阀孔14。所述微流控芯片可以为圆形芯片,或者扇形、三角形等芯片。

60.所述结构层1的上侧平面设置有液体存储池11、液体缓冲池和13液体定量池12,所述液体存储池11和所述液体缓冲池13之间通过共用的隔离墙16隔离,所述隔离墙16的上侧平面内设有一根导流盲槽15,沿导流盲槽15轴对称地设置有贯通所述结构层1的两侧平面的两个阀孔14;导流盲槽15一端与液体存储池11相连,另一端向液体缓冲池13延伸,但并未贯穿隔离墙16,形成具有一定深度的导流盲槽15。

61.所述液体存储池11、液体缓冲池13、液体定量池12、隔离墙16、导流盲槽15和阀柱34可以成套独立设置于结构层上,也可以对称地、多套设置于结构层上,后者可以实现更多样品的进样与检测。

62.导流盲槽15,导流盲槽15位于两池之间的隔离墙上,并沿两侧阀柱连线的垂直线设置;一端连接至液体存储池,另一端向液体缓冲池延伸并被隔离墙隔断。在密封状态时,导流盲槽15两端不连通,在靠近液体缓冲池13的部分,形成断开的盲管道,盲端位于阀孔14之间。在需要液体释放时,弹性盖片层被阀柱顶起,导流盲槽15的盲端位于弹性盖片层被撑起的区域内,在导流盲槽的盲端,结构层和弹性盖片层形成间隙,从而连通液体存储池11和液体缓冲池13;导流盲槽连通后,液体得以在离心力作用下从存储池11尾端、沿导流盲槽15流至液体缓冲池13、并进入液体定量池12。

63.阀孔14,位于液体存储池11和液体缓冲池13之间的隔离墙16内,并对称地位于导流盲槽15的两侧,为贯穿结构层两侧平面的通孔;阀柱34可向上顶起阀孔14附近的弹性盖片层2。阀孔14的数量可以为2-6个,优选地,所述阀孔数量为2个。

64.阀柱34,位于芯片托盘3上,阀柱34的设置与阀孔14的形状、数量、位置逐一对应。密封状态下结构层1与弹性盖片层2紧密贴合;需要液体释放时,阀柱34从阀孔14中穿过,并顶起、撑开阀孔14及其周围胶粘密封的弹性盖片层2,使得该区域内结构层1与弹性盖片层间形成间隙。

65.液体存储池11,设置于靠近离心内径的位置,用于预先储存生化反应所需的溶液,并在需要的时候由阀柱及离心力进行释放,弹性盖片层2弹性贴合于结构层1的表面,并且在液体存储池11、液体缓冲池13以及导流盲槽15所在的通道墙体之上留有弹性盖片层与结构层未贴合区域25。

66.所述结构层1的背对所述弹性盖片层2的一侧平面上还设置有与所述液体存储池11连通的进样孔116,用于液体储存池液体的注入。进样孔可以设置为多于2个,优选的为2个;进样口可以由进样孔隔离柱112进行隔离,液体注入时由一个进样孔进入,相应的内部空气由另一个进样孔排出。

67.所述液体定量池12外侧,还可设置液体溢流池18;用于存储定量后多余的液体,双阀柱打开后液体释放时,进入缓冲池后优先填充定量池12,并在定量池填充满后溢出至溢流池,从而实现液体的准确定量。所述液体定量池12和液体缓冲池13之间通过开设在结构层1上的多个联通槽122保持连通,其中的一个或多个联通槽122与液体定量池12连通的槽口处开设有联通槽变径区121,所述液体定量池12以及液体溢流池18之间通过开设在结构层1上的溢流通道17保持连通,所述液体缓冲池13以及液体溢流池18旁还连通有开设有在结构层1上的气压平衡管道19,所述弹性盖片层2上开设有用于连通气压平衡管道19的气压

平衡通孔;

68.结构层1上其他位置还设置有离心定位孔10,芯片托盘3上固定连接有与离心定位孔10适配的芯片定位柱30,所述离心定位孔可以位于所述液体定量池、液体存储池的外侧或内侧,用于实现托盘准确定位的功能,并辅助阀柱向上顶起弹性盖片层。

69.结构层1整体被一层弹性盖片层2覆盖,液体释放时通过阀柱34向上顶起阀孔14上方及其周围的弹性盖片层2,使得弹性盖片层2下表面、两阀孔14之间的隔离墙上形成流通间隙;在离心作用下液体从存储池向定量池释放。该方案简单可靠,避免了液体直接与阀柱的接触。

70.弹性盖片层,贴合于所述结构层1上,且覆盖密封所述液体存储池、所述导流盲槽、所述缓冲池、所述液体定量池和所述阀孔等结构,形成密闭的微流控管道;需要液体释放时,所述各阀柱可插入对应的阀孔,用于顶起所述弹性盖片层覆盖于所述阀孔及其周围的部位,进而形成联通的流动间隙。

71.弹性盖片层2,贴合于所述结构层1上且覆盖密封所述液体存储池11、所述液体定量池12和所述阀孔14,所述阀孔14可密封插入用于顶起所述弹性盖片层2覆盖于所述阀孔14部位的阀柱34。

72.当阀柱顶起膜时,导流盲槽被打通,储液池与下方定量区域连通,但由于导流盲槽为唯一连通管道,且通过设计管道宽度形成具有毛细力的毛细微管道,将限制流体释放的路径。

73.实验中验证,两侧阀柱顶起后在盲槽盲端形成的通道较小,离心力不够的时候,液体将难以外流。当离心转速《1500rpm时,储液池内的液体受气压影响,无法流下。当离心转速》1500rpm时,离心力》角加速度受到的力,因此液体流下的角度与离心力夹角《45

°

,因此,当导流盲槽盲端与定量区域的距离小于导流盲槽盲端与阀孔的距离时,液体不会碰到阀孔。

74.两阀孔之间的间距,尤其是两阀孔的最小间距(非圆心距离),将影响开阀所需的阀柱高度。阀孔间距增大时,开阀的阀柱高度增高。阀柱的高度可设置略高于芯片的厚度,例如高0.3-1mm,优选0.4-0.8mm,更优先的阀柱的高度高于芯片厚度0.55-0.7mm。

75.阀孔与导流盲槽之间同样由隔离墙隔开,所述隔离墙与所述弹性盖片层贴合的表面设置。任意一阀孔到导流盲槽边沿的距离可以为0.4-1.2mm,优选0.7-1mm,更优选的为0.85mm。

76.阀柱直径的设计对阀释放成功率非常重要,若阀柱过粗,回弹力大,双阀打开时液体无法控制成一条线,将产生液流分叉甚至接触到阀柱;若阀柱过细,将导致导流盲槽末端的弹性盖片层无法脱离,阀门无法开启。阀柱直径为1-3mm,优选1.5-2mm。优选的阀柱横截面为圆形,但并不仅限于圆柱,还可采用类椎体、椭圆柱、方柱。

77.优选的阀柱两侧还可以设计为不同的高度,并可通过两侧高度差、阀柱间距,以及离心转动的方向,调节液体释放的偏转方向。

78.优选地,在上述微流控芯片中,多个阀柱的水平截面为圆形、半圆形或长圆形。

79.阀柱周围的隔离墙设置隔离墙收缩区141和阀柱隔离墙缺槽142,用于间隔导流盲槽的上部和阀柱,降低开阀所需力的大小;并使得阀柱向上顶起时,优先打开导流盲槽下部的盲端,而其上部保持密封状态。更进一步,为了降低开阀所需要的力,在隔离墙末端还设

置了隔离墙末端缺口143和隔离墙末端台阶145,缩小导流盲槽末端的密封面积。隔离墙末端缺口143还起到引流作用,使得离心力作用下液体垂直,或以较小的角度流出,而避免与阀柱的接触。

80.导流盲槽的一端连接至液体存储池、一端向液体缓冲池延伸;优选的,导流盲槽宽度为0.2 mm;导流盲槽的横截面的深度为0.15-0.25 mm。导流盲槽15在靠近液体存储池11一侧的深度为0.15mm,在靠近液体缓冲池13一侧的深度为0.25 mm。

81.导流盲槽的横截面为矩形、方形截面,矩形的长宽比可以为1:2~1:5的任意值,其中宽度可以为0.1-0.5mm中的任意值;导流盲槽的横截面尺寸可依液体释放的转速、流阻的不同而相应的、分段差异性地设置,例如设置为多段长度和宽度不同的管道。

82.关于上述导流盲槽的加粗加深,细导流盲槽道。优选分为两截,靠近离心圆心端0.15-0.25mm(优选0.18mm),靠近盲端(远离远心端)0.25-0.8mm(优选0.3mm)。优选的导流盲槽的宽度:0.1-1mm,优选为0.15-0.4mm,更优选0.2-0.3mm(优选0.2mm)。更详细的,导流盲槽道最上面的部分更浅,靠近阀孔部分更深。

83.导流盲槽的盲端延长至两阀孔圆心的连线,与阀孔圆心连线的位置关系为,导流盲槽位于阀孔圆心连线的垂线上。优先的,导流盲槽位于阀孔圆心连线的中垂线上。

84.盲端到缓冲池的位置与阀孔圆心连线的位置关系为,双阀孔圆心连线的中点(点a),导流盲槽盲端最低点(最远离离心圆心处)与缓冲池距离盲端最近处的中点(点b),点a与点b的距离小于1.5-3 mm。优选地,b点低于a点(此时,液体不容易碰阀柱),且两点距离《0.8mm,更优选的可以设置为0.5mm。 导流盲槽盲端与缓冲池的最近距离,既隔离墙最窄的宽度,可以为0.4-1.2mm,优选0.5-0.9mm,更优选的为0.6mm。

85.所述结构层的背对所述弹性盖片层的另一侧平面上,还设置有与所述液体存储池11连通的进样孔116,该进样孔用于结构层与弹性盖片层密封形成微流控芯片后,向芯片液体存储池内注入液体;并由胶带密封。

86.弹性盖片层为透明状,为由高分子聚合物材料构成的弹性层,或为金属薄膜组成的弹性薄膜结构,所述弹性盖片层2的厚度为0.01mm~2mm。弹性盖片层一使用面为单面胶粘接层。

87.所述结构层的材质为高分子聚合物材料、玻璃或金属中的任意一种或任意多种的组合。

88.本技术的另一个实施例中,

89.所述隔离墙16包括长条状的通道墙体以及柱状的阀孔墙体,所述导流盲槽15开设在通道墙体的顶面上,在通道墙体的两侧形成隔离墙收缩区141;

90.所述阀孔14开设在阀孔墙体中,所述阀孔墙体的一侧与通道墙体连为一体,并且阀孔墙体处在导流盲槽15的盲端旁,在阀孔墙体和通道墙体之间的连接处还开设有阀柱隔离墙缺槽142。阀柱周围的隔离墙设置隔离墙收缩区141和阀柱隔离墙缺槽142,用于间隔导流盲槽的上部和阀柱,降低开阀所需力;并使得阀柱向上顶起时,优先打开导流盲槽下部的盲端,而其上部保持密封状态。

91.经过实际测试,通过控制转速使得液体在导流盲槽盲端之上流动时,流体路径为无分叉的单一路径,例如在5000rpm液体释放时为单一路径,该设置降低了液体触碰阀柱的风险。

92.该结构设计中,在《 3000 rpm 液体不流,3300rpm缓慢逐滴下流,5000rpm 快速下流。可以实现流体的可控释放。

93.进一步的,在通道墙体朝向液体缓冲池的一端,具有一处在两阀孔墙体之间的隔离墙末端缺口143,并且在隔离墙末端缺口143中开设有隔离墙末端台阶145。在隔离墙末端设置隔离墙末端缺口143和隔离墙末端台阶145,缩小了导流盲槽末端的密封面积。隔离墙末端缺口143还起到引流作用,使得离心力作用下液体垂直,或以较小的角度流出,而避免与阀柱的接触。

94.这样,借助阀柱隔离墙缺槽142可以使得阀孔墙体与通道墙体的分离更为彻底,若出现液体不沿导流盲槽延长线流动而是沿弧形流动,那么隔离墙末端缺口143的存在也能够起到引流作用,从而将液体引走,而不是接触阀柱。

95.该结构设计中,在《 1000 rpm液体不流下,4100 rpm第一次稳定流下;转速降低到1500转以后停止留下,当转速提升至4900rpm后第二次液体稳定流下;可以实现液体的多次释放。

96.本案通过导流盲槽和两侧阀柱的设计,使得第二次的开阀成功率达到99%以上、释放转速区间稳定,并将液体与阀柱的触碰概率降到最低。

97.本案中,液体将不会与阀柱接触,避免了交叉污染的风险、液体从阀孔和阀柱间隙泄露的风险;采用的加工工艺和封装方案简单,液体释放的成功率和可靠性较好,不需要在阀孔位置设置弧形截面的通槽;降低了弹性盖片层的选材标准,阀的开启受弹性盖片层的厚度、弹性模量及胶的粘度影响减小,且阀柱高度的允差增大,因此降低了物料选材标准和成本。

98.本案提出的双阀柱结构,液体开阀释放中不与阀柱接触,从阀柱之间的导流盲槽流下,故避免了阀柱与液体直接接触所带来的交叉污染问题,也因此消除了阀柱直径小于阀孔直径时液体可能从两者间隙中漏出的问题。

99.本案在需要进行液体释放时,将密封的微流体芯片放置于托盘上,使得阀孔插入阀柱、并顶起弹性盖片层覆盖于阀孔及其周围的部位、在双侧阀柱中央形成流通间隙。液体沿导流盲槽向外流动,避免了液体与重复使用的阀柱相互接触。

100.本案中,液体流阻主要受到导流盲槽的影响,即使阀柱高度非常高,也不会造成液体流速过快,所以两侧阀柱的高度要求就比较低。避免了前述单阀柱方案,对阀柱的高度和直径要求比较高的问题。

101.现有的芯片即便在阀孔处设置凹陷,例如深0.5mm,且如果托盘阀柱过低或过细,弹性盖片层也可能顶不开;单阀柱平面无凹陷的,弹性盖片层难以顶开的。此外平面无凹陷但是阀孔周围贴合边宽度很窄,弹性盖片层贴不住,所以单阀柱的开阀成功率较低。

102.原单阀柱结构中的凹陷会造成贴在芯片正面的膜容易贴不实,需提高膜的粘度才能达到可靠的密封成功率。本技术所述的双柱阀结构中,阀孔位置不需要设计凹陷的连通槽也能确保液体释放的成功率,降低了对弹性盖片层的粘度要求。

103.本实用新型具体实施途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1