一种可加热和搅拌的自动供硅油装置的制作方法

1.本实用新型涉及自动供硅油装置技术领域,具体为一种可加热和搅拌的自动供硅油装置。

背景技术:

2.硅油分为三种,纯硅油,溶液,乳液在全棉面料中添加的硅油是作为织物的柔软剂,润滑剂,防水剂,整理剂等等,可以达到提高全棉面料的手感,使其品质更加高端大气。硅油在纺织品中除了做添加剂外,还可以同其他成分组合使用在织物的涂层,防水涂层及印花等,因此硅油在纺织领域中经常会运用到自动供硅油装置。

3.但是现有的自动供硅油装置在对硅油加热搅拌的过程中,由于加热件设置在装置的底部,而且硅油的密度大,不容易均匀受热,从而影响硅油在织物上涂覆的品质,为解决上述问题,本技术中提出一种可加热和搅拌的自动供硅油装置。

技术实现要素:

4.(一)实用新型目的

5.为解决背景技术中存在的技术问题,本实用新型提出一种可加热和搅拌的自动供硅油装置,具有使绞龙配合提升筒将硅油向下提升,然后通过出料管排出,并以此往复,使桶体内侧的硅油可以自下而上循环,同时通过第二齿轮同步转动,进而带动搅拌桨运转,对桶体内侧的硅油进行搅拌,从而使硅油的热量传递更加均匀,受热均匀,提高硅油的加热效果,提高硅油在织物上涂覆的品质的特点。

6.(二)技术方案

7.为解决上述技术问题,本实用新型提供了一种可加热和搅拌的自动供硅油装置,包括桶体;

8.桶盖;

9.第一搅拌装置,所述第一搅拌装置由提升筒、出料管、第一转轴、第一齿轮和绞龙组成;

10.第二搅拌装置,所述第二搅拌装置由搅拌桨、第二转轴和第二齿轮组成;

11.驱动机构,所述驱动机构包括减速电机、主动齿轮和内齿皮带;

12.加热盘管。

13.优选的,所述桶盖底部边缘处一体成型有凸缘,且所述凸缘与桶体顶口处构成承插式结构,所述桶盖呈中空结构设置。

14.优选的,所述绞龙安装在提升筒内侧,所述第一转轴底端通过联轴器与绞龙相连接,且第一转轴贯穿桶盖处安装有轴承,所述出料管对称设置有两个,且两个所述出料管导通连接在提升筒外壁顶端,所述第一齿轮焊接在第一转轴顶端。

15.优选的,所述第二搅拌装置对称设置有两个,所述搅拌桨与第二转轴之间通过联轴器相连,所述第二转轴穿桶盖处安装有轴承,所述第二齿轮焊接在第二转轴的顶端。

16.优选的,所述减速电机通过安装板固定安装在桶盖的上表面,所述主动齿轮安装在减速电机的动力输出端,所述主动齿轮、第一齿轮和第二齿轮之间通过内齿皮带传动连接。

17.优选的,所述加热盘管呈连续s形结构设置,且加热盘管通过管卡固定连接在桶体内腔底部。

18.优选的,所述桶体底部设有增压泵,所述增压泵的输入端与输出端均安装有管道,且增压泵输入端安装的所述管道与桶体底端导通连接。

19.优选的,所述桶盖顶部边缘处开设有气孔,且气孔贯穿桶盖,所述桶盖空腔内侧设有钢球,且钢球与气孔底口端相抵接,所述钢球直径大于气孔内径,所述钢球外侧安装有蛇形弹簧,且蛇形弹簧顶端与桶盖内腔顶端固定连接。

20.本实用新型的上述技术方案具有如下有益的技术效果:

21.1、本实用新型,通过在桶体内侧加入适量的硅油,然后在加热盘管接通电源之后对硅油进行加热,在加热过程中,通过减速电机接通电源之后开始工作,通过驱动内齿皮带运转,进而带动第一齿轮转动,使绞龙配合提升筒将硅油向下提升,然后通过出料管排出,并以此往复,使桶体内侧的硅油可以自下而上循环,同时通过第二齿轮同步转动,进而带动搅拌桨运转,对桶体内侧的硅油进行搅拌,从而使硅油的热量传递更加均匀,受热均匀,提高硅油的加热效果,提高硅油在织物上涂覆的品质。

22.2、本实用新型,在对硅油加热的过程中,桶体内侧的气压会增大,在压力的作用下,钢球在蛇形弹簧的作用力之下会被顶开,排出桶体内侧多余的气体,从而维持桶体内侧的气压的平衡,而且当停止加热之后,桶体内侧气压平衡,钢球复位,会堵住气孔,可降低硅油的热量散失,对硅油起到保温的作用。

附图说明

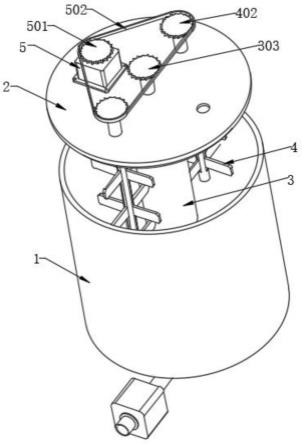

23.图1为本实用新型的整体结构示意图;

24.图2为本实用新型的桶盖底部结构示意图;

25.图3为本实用新型的提升筒剖视结构示意图;

26.图4为本实用新型的另一视角下的结构示意图;

27.图5为本实用新型的加热盘管结构示意图;

28.图6为本实用新型的桶盖剖视结构示意图。

29.附图标记:

30.1、桶体;

31.2、桶盖;

32.3、提升筒;301、出料管;302、第一转轴;303、第一齿轮;304、绞龙;

33.4、搅拌桨;401、第二转轴;402、第二齿轮;

34.5、减速电机;501、主动齿轮;502、内齿皮带;

35.6、加热盘管;

36.7、增压泵;

37.8、气孔;

38.9、钢球;

39.10、蛇形弹簧。

具体实施方式

40.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

41.图1为本实用新型的整体结构示意图;

42.实施例一

43.如图1-6所示,本实用新型提出的一种可加热和搅拌的自动供硅油装置,包括桶体1;

44.桶盖2;

45.第一搅拌装置,所述第一搅拌装置由提升筒3、出料管301、第一转轴302、第一齿轮303和绞龙304组成,所述绞龙304安装在提升筒3内侧,所述第一转轴302底端通过联轴器与绞龙304相连接,且第一转轴302贯穿桶盖2处安装有轴承,所述出料管301对称设置有两个,且两个所述出料管301导通连接在提升筒3外壁顶端,所述第一齿轮303焊接在第一转轴302顶端;

46.第二搅拌装置,所述第二搅拌装置由搅拌桨4、第二转轴401和第二齿轮402组成,所述搅拌桨4与第二转轴401之间通过联轴器相连,所述第二转轴401穿桶盖2处安装有轴承,所述第二齿轮402焊接在第二转轴401的顶端;

47.驱动机构,所述驱动机构包括减速电机5、主动齿轮501和内齿皮带502,所述减速电机5通过安装板固定安装在桶盖2的上表面,所述主动齿轮501安装在减速电机5的动力输出端,所述主动齿轮501、第一齿轮303和第二齿轮402之间通过内齿皮带502传动连接;

48.加热盘管6;

49.通过在桶体1内侧加入适量的硅油,然后在加热盘管6接通电源之后对硅油进行加热,在加热过程中,通过减速电机5接通电源之后开始工作,通过驱动内齿皮带502运转,进而带动第一齿轮303转动,使绞龙304配合提升筒3将硅油向下提升,然后通过出料管301排出,并以此往复,使桶体1内侧的硅油可以自下而上循环,同时通过第二齿轮402同步转动,进而带动搅拌桨4运转,对桶体1内侧的硅油进行搅拌,从而使硅油的热量传递更加均匀,受热均匀,提高硅油的加热效果,提高硅油在织物上涂覆的品质。

50.实施例二

51.如图1、图4所示,所述桶盖2底部边缘处一体成型有凸缘,且所述凸缘与桶体1顶口处构成承插式结构,所述桶盖2呈中空结构设置,通过凸缘与桶体1端口处插接相连,从而方便对桶盖2进行定位安装。

52.实施例三

53.如图2所示,所述第二搅拌装置对称设置有两个,可提高硅胶的搅拌效果,使搅拌更加的均匀,从而使硅油受热均匀。

54.实施例四

55.如图5所示,所述加热盘管6呈连续s形结构设置,且加热盘管6通过管卡固定连接

在桶体1内腔底部,增加了加热盘管6的长度,从而提升了硅油的受热面积,进而可提升硅油加热的速率。

56.实施例五

57.如图4所示,所述桶体1底部设有增压泵7,所述增压泵7的输入端与输出端均安装有管道,且增压泵7输入端安装的所述管道与桶体1底端导通连接,当桶体1内侧的硅油加热搅拌完成之后,通过增压泵7接通电源,将桶体1内侧的硅油抽出,实现自动供硅油。

58.实施例六

59.如图6所示,所述桶盖2顶部边缘处开设有气孔8,且气孔8贯穿桶盖2,所述桶盖2空腔内侧设有钢球9,且钢球9与气孔8底口端相抵接,所述钢球9直径大于气孔8内径,所述钢球9外侧安装有蛇形弹簧10,且蛇形弹簧10顶端与桶盖2内腔顶端固定连接,在对硅油加热的过程中,桶体1内侧的气压会增大,在压力的作用下,钢球9在蛇形弹簧10的作用力之下会被顶开,排出桶体1内侧多余的气体,从而维持桶体1内侧的气压的平衡,而且当停止加热之后,桶体1内侧气压平衡,钢球9复位,会堵住气孔8,可降低硅油的热量散失,对硅油起到保温的作用。

60.本实用新型的工作原理及使用流程:通过在桶体1内侧加入适量的硅油,然后在加热盘管6接通电源之后对硅油进行加热,在加热过程中,通过减速电机5接通电源之后开始工作,通过驱动内齿皮带502运转,进而带动第一齿轮303转动,使绞龙304配合提升筒3将硅油向下提升,然后通过出料管301排出,并以此往复,使桶体1内侧的硅油可以自下而上循环,同时通过第二齿轮402同步转动,进而带动搅拌桨4运转,对桶体1内侧的硅油进行搅拌,从而使硅油的热量传递更加均匀,受热均匀。

61.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1