一种植物增效油生产系统的制作方法

1.本实用新型涉及植物增效油生产技术领域,具体为一种植物增效油生产系统。

背景技术:

2.随着“十四五”生态环境保护规划出台,发展资源节约循环利用技术,已成为当前环保发展任务之一,用天然的、可再生资源替代传统资源已成为必然趋势。植物油原料因其易于种植、环保和资源可再生性等特点日益受到人们的广泛关注,研究可再生能源产品,有着非常重要的经济价值和科学意义。目前,植物油原料主要有大豆油、蓖麻油、菜籽油、花生油、棕榈油、橄榄油、葵花籽油等。大部分属于食用油,将其作为化工原料利用,存在与人类争粮问题。因此,将非食用植物油资源化利用,不仅可避免上述问题,还可拓宽非食用植物油的利用途径,实现变废为宝。

3.植物增效油主要是以非食用的植物油为主要原料,以动物油和工业上轻烃类物质为辅助原料制成,产品广泛应用于植物油酸、燃料油、高清洁柴油及农药增效助剂等领域,起到降凝、抗氧化等功效。植物增效油生产需要将植物油、动物油以及工业上轻烃类物质混合均匀,传统的搅拌生产设备混合效果差,生产效率低下,需要开发一种植物增效油生产技术。

技术实现要素:

4.本实用新型的目的在于提供一种植物增效油生产系统,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型提供如下技术方案:一种植物增效油生产系统,包括原料桶,所述原料桶通过第一出料管连通第一油泵的进油口,所述第一油泵的出油口连通有管式静态混合器,所述管式静态混合器的末端连通有搅拌罐,所述搅拌罐底部连通第二油泵的进油口,所述第二油泵的出油口连通纳米乳化机的进料口,所述纳米乳化机的出料口连通有第二出料管,所述第二出料管的末端连通有成品罐。

5.具体的,所述管式静态混合器的混合过程是由一系列安装在空心管道中的不同规格的混合单元进行的。由于混合单元的作用,使流体时而左旋,时而右转旋,不断改变流动混合方向,不仅将中心流体推向周边,而且将周边流体推向中心,从而造成良好的径向混合效果。

6.具体的,所述第一出料管、所述管式静态混合器与所述搅拌罐之间的连接管道以及所述搅拌罐与所述第二油泵之间的连接管道均为柔性管。

7.优选的,所述原料桶与所述搅拌罐均通过转轴转动连接在固定支架上。

8.优选的,所述搅拌罐底部外侧固定安装有电机。

9.优选的,所述搅拌罐顶部配合安装有密封盖,所述搅拌罐的侧壁嵌入式安装有真空计。

10.优选的,所述电机的动力输出端固定连接有搅拌桨,所述搅拌桨位于搅拌罐的内部。

11.优选的,所述密封盖上固定连接有把手,所述密封盖上开设有排气口,且所述排气口连通搅拌罐的内部。

12.优选的,所述排气口通过排气管连通真空泵的进气端。

13.具体的,所述排气管为柔性管。

14.与现有技术相比,本实用新型的有益效果:

15.本实用新型中使用管式静态混合器代替手动混合,使得各类物料混合得更加均匀,使用搅拌的方式初步乳化后又使用纳米乳化机进一步乳化,保证了产品的稳定性,使成品更加稳定。

16.本实用新型中采用了系统化的生产流程,利用油泵进行生产流程间的物料转换,用管式静态混合器代替手动混合,只需将原料按比例倾倒入原料桶中即可完成自动化生产,提高了生产效率。

附图说明

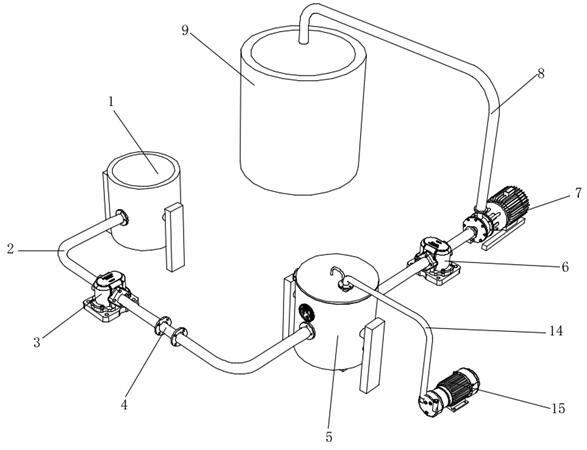

17.图1为本实用新型整体结构示意图之一;

18.图2为本实用新型整体结构示意图之二;

19.图3为本实用新型搅拌罐整体结构示意图;

20.图4为本实用新型搅拌罐内部结构示意图。

21.图中:1、原料桶;2、第一出料管;3、第一油泵;4、管式静态混合器;5、搅拌罐;6、第二油泵;7、纳米乳化机;8、第二出料管;9、成品罐;10、固定支架;1001、转轴;11、电机;12、搅拌桨;13、密封盖;1301、把手;1302、排气口;14、排气管;15、真空泵;16、真空计。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1至图4,本实用新型提供一种技术方案:一种植物增效油生产系统,包括本实用新型的目的在于提供一种植物增效油生产系统,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型提供如下技术方案:一种植物增效油生产系统,包括原料桶1,原料桶1通过第一出料管2连通第一油泵3的进油口,第一油泵3的出油口连通有管式静态混合器4,管式静态混合器4的末端连通有搅拌罐5,搅拌罐5底部连通第二油泵6的进油口,第二油泵6的出油口连通纳米乳化机7的进料口,纳米乳化机7的出料口连通有第二出料管8,第二出料管8的末端连通有成品罐9。

24.具体的,管式静态混合器4的混合过程是由一系列安装在空心管道中的不同规格的混合单元进行的。由于混合单元的作用,使流体时而左旋,时而右转旋,不断改变流动混合方向,不仅将中心流体推向周边,而且将周边流体推向中心,从而造成良好的径向混合效果。

25.具体的,第一出料管2、管式静态混合器4与搅拌罐5之间的连接管道以及搅拌罐5与第二油泵6之间的连接管道均为柔性管。

26.本实施例中,原料桶1与搅拌罐5均通过转轴1001转动连接在固定支架10上。

27.本实施例中,搅拌罐5底部外侧固定安装有电机11。

28.本实施例中,搅拌罐5顶部配合安装有密封盖13,搅拌罐5的侧壁嵌入式安装有真空计16。

29.本实施例中,电机11的动力输出端固定连接有搅拌桨12,搅拌桨12位于搅拌罐5的内部。

30.本实施例中,密封盖13上固定连接有把手1301,密封盖13上开设有排气口1302,且排气口1302连通搅拌罐5的内部。

31.本实施例中,排气口1302通过排气管14连通真空泵15的进气端。

32.具体的,排气管14为柔性管。

33.本实用新型的使用方法和优点:该种植物增效油生产系统在使用时,工作过程如下:

34.如图1、图2、图3和图4所示,将植物增效油原料按照比例倾倒入原料桶1中,开启第一油泵3,第一油泵3将原料泵入搅拌罐5前会经过管式静态混合器4,管式静态混合器4内部的混合单元将各类原料充分混合均匀后进入搅拌罐5中,开启电机11和真空泵15,电机11带动搅拌桨12将原料进一步混合均匀,真空泵15将搅拌罐5内的空气抽出,防止在搅拌过程中产生气泡,影响成品的稳定性,开启第二油泵6将经过充分混合和初步乳化的各类原料泵入纳米乳化机7,纳米乳化机7由转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,在狭窄空间的腔体内,装有一至三组对偶咬合的多层定、转子、转子在马达的驱动下高速旋转产生强劲的轴向吸力将物料吸入腔体,可在最短的时间内对物料进行分散、剪切、乳化处理,乳化后的成品冲纳米乳化机7的出料口流出,并通过第二出料管8流入成品罐9中,原料桶1及搅拌罐5通过转轴1001转动连接在固定支架10上,方便清洗。

35.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术工作人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1