反应釜的制作方法

1.本实用新型涉及反应釜技术领域,尤指一种反应釜。

背景技术:

2.三元前驱体反应是盐碱中和反应,将一定浓度的盐溶液、碱溶液和氨水溶液按照一定流速加入反应釜中,反应过程中持续通入氮气避免物料氧化,在适当的反应温度、搅拌速率和ph下生成镍钴锰氢氧化物。

3.目前,反应釜的搅拌桨结构、挡板结构以及导流筒等是影响物料的分散性和均匀性的主要因素,一般来说,均是通过改动搅拌桨、挡板以及导流筒等反应釜内部构造,来改善物料的分散性和均匀性,但是,改动搅拌桨、挡板以及导流筒等反应釜内部构造不仅费时费力,而且受作业空间的限制,操作难度稿,危险性较高。

4.因此,亟待一种新的反应釜,以解决上述的问题。

技术实现要素:

5.有鉴于此,本实用新型实施例提供了一种反应釜及发动机。通过对各种材料进管布局的改进,提高物料的分散性和均匀性,以降低操作难度,提高安全性。

6.在本实用新型实施例提供的反应釜,包括釜体、搅拌组件、料进管、碱进管、氨进管和氮进管;釜体内具有反应腔,搅拌组件以及、料进管、碱进管、氨进管和氮进管均设置在反应腔内,其中,搅拌组件可以包括转轴、第一搅拌件和第二搅拌件,转轴的一端穿过反应腔的顶端,转轴的另一端向转轴的底端延伸,即转轴沿反应腔的顶端向反应腔的底端延伸,沿转轴的延伸方向,第一搅拌件和第二搅拌件间隔设置在转轴上;沿转轴的转动方向,料进管、氨进管、碱进管和氮进管依次分布与转轴的周向,且料进管、氨进管、碱进管和氮进管的延伸方向与转轴的延伸方向相同,碱进管和料进管沿转轴的轴线相对设置,且碱进管的出口靠近第一搅拌件、料进管的出口靠近第二搅拌件。

7.具体而言,第一搅拌件可以使物料液在反应釜内的顶端和底端之间形成有效的循环,第二搅拌叶可以提供强剪切力,以使料液充分的分散,而碱进管的出口靠近第一搅拌件,料进管的出口靠近第二搅拌件,可以保证经碱进管流出的碱液和经料进管流出的料液充分的分散后,再进行中和反应,进而提高物料的分散性和均匀性,避免反应后料流和碱流未充分分散而直接生成细粉。另外,将料进管、氨进管、碱进管和氮进管依次分布与转轴的周向,并使碱进管和料进管沿转轴的轴线相对设置,此种设置方式,也便于制备,降低制备的难度。

8.在一种可能的实施方式中,所述料进管靠近所述氨进管设置,且所述料进管的出口和所述氨进管的出口均靠近所述第二搅拌件。

9.在一种可能的实施方式中,沿所述转轴的延伸方向,所述氮进管的长度大于所述料进管、氨进管和所述碱进管,部分所述氮进管的出口靠近所述反应腔的底端;

10.其中,所述氮进管、所述料进管、所述碱进管以及所述氨进管上的各个出口均沿所

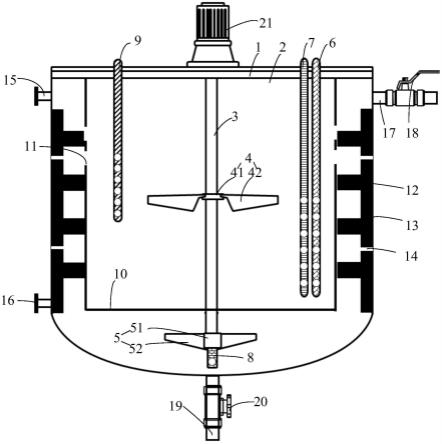

导流筒;11-导流孔;12-支架;13-挡板;14-缺口;15

‑ꢀ

蒸汽进管;16-冷凝水出管;17-溢流管道;18-溢流阀门;19-放空管;20-放空阀门;21-电机。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.下面结合附图,对本实用新型实施例提供的反应釜进行具体说明。

32.参照图1~图2,在本实用新型实施例提供的反应釜包括釜体1、搅拌组件、料进管6、碱进管9、氨进管7和氮进管8;釜体1内具有反应腔2,搅拌组件设置于反应腔2内,搅拌组件包括转轴3、第一搅拌件4和第二搅拌件5,转轴3的一端穿过反应腔2的顶端,转轴3的另一端向反应腔2的底端延伸,第一搅拌件4和第二搅拌沿转轴3的延伸方向间隔设置;料进管6、氨进管7、碱进管9和氮进管8沿转轴3的周向依次分布于反应腔2内,料进管6、碱进管9、氨进管7和氮进管8的延伸方向与转轴3的延伸方向相同,其中,碱进管9和料进管6沿转轴3的轴线相对设置,且碱进管9的出口靠近第一搅拌件4,料进管6的出口靠近第二搅拌件5。

33.其中,碱进管9和料进管6沿转轴3的轴线相对设置,可以理解为,碱进管9和料进管6沿转轴3的轴线对称设置,而在实际的应用过程中,碱进管9 和料进管6的位置可以存在一定偏差,只要能够保证碱进管9和料进管6大致对称即可。

34.本技术中的反应釜,将料进管6、氨进管7、碱进管9和氮进管8依次分布与转轴3的周向,并使碱进管9和料进管6沿转轴3的轴线相对设置的方式,可以使反应釜便于制备,降低制备的难度;另外,第一搅拌件4可以使物料液在反应釜内的顶端和底端之间形成有效的循环,第二搅拌叶52可以提供强剪切力,以使料液充分的分散,而碱进管9的出口靠近第一搅拌件4,料进管6 的出口靠近第二搅拌件5,可以保证经碱进管9流出的碱液和经料进管6流出的料液充分的分散后,再进行中和反应,进而提高物料的分散性和均匀性,避免反应后料流和碱流未充分分散而直接生成细粉,还可以避免高ph环境下碱液直接和料液反应,导致产生细粉。

35.需要说明的是,反应腔2的容积可以为10~20m3,高度可以为2~3m,直径大小可以为2.5~3m,材质可以为316不锈钢。料进管6、氨进管7、氮进管 8和碱进管9的出口均为3~18个,料进管6和氨进管7的长度范围可以为1.8 ~2.5m,氮进管8的长度范围可以为2~2.8m,碱进管9的长度的范围可以为1. 5~2m。

36.另外,料进管6、氨进管7、氮进管8和碱进管9均与转轴3平行设置;继续参照图2,在图2中,在垂直于转轴3轴线的平面的投影中,a为氮进管8 与转轴3之间的连线,b为碱进管9和转轴3之间的连线,c为料进管6和转轴3之间的连线,在具体布设氮进管8、碱进管9和料进管6时,氮进管8和转轴3之间的连接线a与,碱进管9和转轴3之间的连线b垂直,氮进管8和转轴3之间的连线a还与、料进管6和转轴3之间的连线c垂直。

37.在一种可能的实施例中,为了高效的分散料液和氨水,并使料液和氨水络合,料进管6可以靠近氨进管7设置,且料进管6的出口和氨进管7的出口可均靠近第二搅拌件5,这样,经料进管6流出的料液和经氨进管7流出的氨水,可以在第二搅拌件5的强剪切力的作用

下,被高效的分散,以进一步的提高反应腔2内物料的分散性和均匀性。

38.更具体的,料进管6和氨进管7之间的距离可以为5~10cm。

39.在上述的实施例中,沿转轴3的延伸方向,氮进管8的长度大于料进管6、氨进管7和碱进管9,部分氮进管8的出口靠近反应腔2的底端;氮进管8、料进管6、碱进管9以及氨进管7上的各个出口均沿氮进管8的延伸方向设置,料进管6的出口、碱进管9的出口和氨进管7的出口朝向转轴3,在垂直于氮进管8轴线的平面的投影中,氮进管8的各个出口沿氮进管8的周向分布。此种方式中,氮进管8的长度大于料进管6、氨进管7和碱进管9,可以使氮进管8的部分出口靠近反应腔2的底端,且氮进管8的出口的方向可以为多种,这样,可以保证有效的排尽反应腔2内的氧含量。

40.其中,氮进管8距离反应腔2的底端的距离可以为20cm,氮进管8上的各个出口沿氮进管8的延伸方向可以呈螺旋状分布。

41.在上述的实施例中,第一搅拌件4可以包括第一轴套41和均匀分布于第一轴套41轴承的多个第一搅拌叶42,其中,第一轴套41套设在转轴3上,每个第一搅拌叶42均具有折弯部,且折弯部向反应腔2的底端折弯,即第一搅拌叶42为折叶,转轴3带动第一搅拌叶42转动,可以使物料液在反应釜内的顶端和底端之间形成有效的循环;第二搅拌件5可以包括第二轴套51和多个第二搅拌叶52,所述第二轴套51套设于所述转轴3,多个所述第二搅拌叶52 均匀分布于所述第二轴套的周侧,转轴3带动第二搅拌叶52转动,可以为物料液提供强剪切力,以使物料液充分的分散。

42.需要说明的是,第一搅拌叶42的直径可以为0.6~1m,第二搅拌叶52的直径可以为0.6~0.8m;沿垂直于转轴3的轴线方向,料进管6和氨进管7与第二搅拌叶52的距离为20~50cm。

43.在上述的实施例中,反应釜还包括导流筒10,导流筒10的一端固定于反应腔2的顶端,导流筒10的另一端向反应腔2的底端延伸,其中,导流筒10 的另一端具有开口,导流筒10的侧壁上设有多个导流孔11,导流孔11位于导流筒10靠近反应腔2的顶端;导流筒10的外壁与反应腔2的侧壁之间存在间隙;搅拌组件以及料进管6、碱进管9、氨进管7和氮进管8均设置于导流筒 10内。

44.其中,导流筒10的直径为1.2~1.8m。导流筒10的高度为1~1.5m,导流孔11的面积大小可以为0.2~0.7m2,导流孔11的可以为正方形、矩形、菱形或圆形等,导流孔11的数量可以为1~5个,且各个导流孔11的大小可以不一致,导流孔11距离反应腔2的顶端的距离可以在0.4~0.8m之间。作为一种可能的实施方式,设置在导流筒10上的导流孔11距离反应釜的顶端的距离为 50cm,且导流孔11的数量可以三个,每个导流孔11可以均为正方形,每个导流孔11的边长可以为50cm。

45.具体来说,导流筒10与搅拌组件配合,导流筒10的朝向反应腔2的底端的一端具有开口,导流筒10的另一端可与反应腔2的顶端焊接,物料液可以在第一搅拌叶42和第二搅拌叶52的径向力和轴向力的作用下,从导流筒10 内流向间隙,然后经过导流孔11回流至导流筒10内,从而完成循环,而且,固定的循环路径可以使物料液混合的更加均匀,可以保证前驱体颗粒具有有序的结晶排布。另外,在物料液循环的过程中,物料液与导流筒10的筒壁相互碰撞,可以避免物料液形成漩涡,还可以提高物料的分散性。

46.需要说明的是,为了使导流筒10能够稳定的设置在反应腔2内,反应腔2 还包括支

撑组件,支撑组件可以设置在上述的间隙中,以用于支撑导流筒10。

47.继续参照图3和图4,其中,支撑组件可以包括多组支架,多组支架沿导流筒10的延伸方向间隔分布,每组支架包括多个支架12,多个支架12可以沿导流筒10的周向间隔设置,每个支架12的一端与导流筒10连接,每个支架 12的另一端与反应腔2的内壁连接,以将导流筒10固定。每个支架12的长度可以为0.4~0.8m,支架12可以四棱柱状,且支架12的组数可以为3~6组,每组支架包括的支架12数量也可以为3~6个。

48.支撑组件还可以包括多组挡板,多组挡板均设置反应腔2的内壁,且多组挡板13与多组支架12一一对应,每组支架12其对应一组挡板13连接,其中,每组挡板包括的挡板13数量与每组支架包括的支架12数量相同,每个挡板13 上均设置有的多个缺口14;具体而言,挡板13的组数可以为3~6个,以与支架12的组数相对应,且挡板13等角度的安装在反应腔2的内壁,每个挡板13 上缺口14的数量可以为2~4个,缺口14的宽度可以为10cm,挡板13的长度可以为1.2~1.6m。其中,挡板13可以为三棱柱形,挡板13形状和缺口14能加强扰流效果和避免料液在挡板13背部积料。

49.在上述的实施例中,反应釜还包括电机21,电机21设置在釜体1的顶端,电机21的输出轴与转轴3连接,用于驱动转轴3转动。

50.反应釜还包括与反应腔2连通的蒸汽进管15、冷凝水出管16、溢流管道 17和放空管19;其中,蒸汽进管15和溢流管道17设置在靠近反应腔2的顶端的一侧,其中,溢流管道17上设置有溢流阀门18,冷凝水出管16设置在靠近反应腔2的底端的一侧,放空管19设置在反应腔2的底部,放空管19上设置有放空阀门20。

51.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1