一种中药芳香水油水分离装置的制作方法

1.本实用新型属于中药提取与分离技术领域,具体涉及一种中药芳香水油水分离装置。

背景技术:

2.中药挥发油多为小分子化合物,其基本组成为脂肪族、芳香族和萜类化合物等,可随水蒸汽蒸馏而自原药材中分离得到。挥发油在植物来源的中药材中分布非常广泛,已知我国有56科136属300余种植物中含有挥发油。该类成分能被机体快速吸收,多具芳香开窍、引药上行的功效,在心脑血管系统、中枢神经系统、呼吸系统、胃肠道系统、促进药物吸收等方面都具有显著药效。现代生产可供选用挥发油提取方法有:蒸馏法、溶剂提取法、吸收法、压榨法、微波萃取法、精馏、析晶、层析分离、超临界流体萃取、亚临界水萃取等,但鉴于难适应环保要求、投资大、技术难度高、需高压高温条件、处理量小、中药复方组成复杂、及与中药企业目前通用生产流程不匹配等原因,可供大生产选用的方法非常有限。此外,为切实保证临床疗效,在评价中药挥发油提取与油水分离技术时,应将其产物能否较好地保持药效组成的完整与多元性放在首位,比如超临界萃取物能否代替传统挥发油,它们在化学组成、药效学、毒副作用等方面的差异都有待深入研究。

3.目前中药制药企业普遍采用水蒸气蒸馏法提取挥发油,该法传承了以煎服为主的中药传统用药方式,由此工艺得到的挥发油与其它提取物组合,最能体现中医用药的整体性、安全性和有效性。目前水蒸气蒸馏大生产中挥发油的得率常常只有实验室的40%~60%,主要原因是一般药厂使用的多功能提取罐并不是专为提取挥发油设计,虽然能提取收集挥发油,但由于气压大或冷凝效果不好等原因,挥发油多被乳化,油水分离不好,一般只能收集到芳香水,后续工艺还需经过有机溶剂萃取、加盐冷藏、重蒸馏、膜分离等技术实施油水分离,而再处理后挥发油的收率普遍偏低,所得油中药效成分含量不稳定,因此,研发中药芳香水油水分离装置具有重要的意义。

4.润湿性是固体表面的重要特性,主要受表面化学成分和微观结构影响。液-固-气三相接触点的角度,叫做接触角;当水滴于材料表面的接触角低于10

°

,其将在表面铺展为薄膜状,这种材料的表面性质即为超亲水性;当水滴于材料表面的接触角大于150

°

,其将在表面呈球状,这种材料的表面性质即为超疏水性。超亲水性与超疏水性材料均可用于油水分离。

技术实现要素:

5.本实用新型公开了一种中药芳香水油水分离装置,具体技术方案为:包括罐体、芳香水进料口、花洒头、海绵板、油水隔离内套、出水口、出油口,所述罐体内装有超亲水颗粒及超疏水颗粒,所述超亲水颗粒及超疏水颗粒分为三层,由上而下分别为混合层、过渡层、分离层,混合层内的超亲水颗粒与超疏水颗粒混合均匀分布,过渡层内的超亲水颗粒由上而下逐渐向罐腔中轴方向集中,过渡层内的超疏水颗粒则由上而下逐渐向罐体内壁方向集

中,分离层中的超亲水颗粒集中于罐腔中央,分离层中的超疏水颗粒则分布于超亲水颗粒的外围,所述油水隔离内套设置于分离层内,油水隔离内套壁位于超亲水颗粒与超疏水颗粒之间,油水隔离内套底与罐体底相连,所述出水口设置于罐体底部中央位置,出水口与罐体底部连接处设置有超亲水颗粒筛板,出油口设置于罐体壁的底部,出油口与罐壁连接处设置有超疏水颗粒筛板。

6.进一步的,所述海绵板的作用为压实超亲水颗粒及超疏水颗粒,且将从花洒头滴洒而下的中药芳香水缓冲分散,中药放香水能快速通过海绵板。

7.进一步的,所述超亲水颗粒及超疏水颗粒内芯均为实心颗粒,粒径为1~5mm,超亲水颗粒表面涂覆有超亲水材料,超疏水颗粒表面涂覆有超疏水材料。

8.进一步的,所述超疏水颗粒内芯为二氧化硅 (sio2),超疏水材料为聚偏氟乙烯 (pvdf),所述超亲水颗粒内芯为二氧化钛 (tio2),超亲水材料为聚丙烯酸酯(phea)。

9.本实用新型的使用方法及工作原理为:含挥发油的中药材在提取罐中经水蒸气蒸馏产生油水混合气体,油水混合气体在冷凝器内充分冷凝后成为中药芳香水。中药芳香水从所述芳香水进料口进入本实用新型后,花洒头引导中药芳香水分散滴入所述海绵板,中药芳香水在海绵板内均匀分散后,依次渗入超亲水颗粒及超疏水颗粒的混合层,过渡层及分离层。超亲水颗粒对水分子有吸引力,而对挥发油分子则有排斥力,超疏水颗粒则与之相反,因此中药芳香水在重力作用下流经超亲水颗粒及超疏水颗粒的混合层、过渡层、分离层时,蒸馏水会趋向罐腔中央集中,而挥发油则会向罐壁方向集中,最终中药芳香水的乳化状态被破坏,蒸馏水与挥发油得到了有效分离。蒸馏水进入油水隔离内套后,从所述出水口流出后,可被再次引流入提取罐内;挥发油则进入油水隔离内套的外腔中,从所述出油口流出后,可被引流至挥发油收集罐中。

10.与现有技术对比,本实用新型具备以下有益效果:

11.1.与通过设置多级中药芳香水静置罐而实现油水分离的现有技术相比,本实用新型结构简单,占用空间小,且能够与大多数中药提取车间现有的中药提取设备配套使用,降低了生产成本,提高了工作效率。

12.2.与通过膜分离技术实现油水分离的现有技术相比,本实用新型充分利用了中药挥发油低粘度的性质,中药芳香水在重力作用下流经超亲水颗粒及超疏水颗粒的混合层、过渡层、分离层后即实现油水分离,无需复杂的动力装置与输送管道,且能与中药提取装置进行在线生产,提高了工作效率。

附图说明

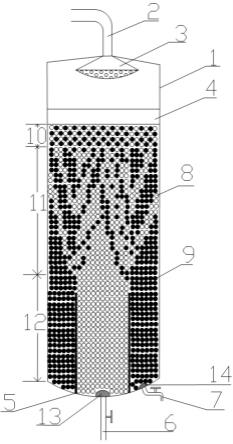

13.图1为本实用新型结构示意图;

14.图中标号:1—罐体,2—芳香水进料口,3—花洒头,4—海绵板,5—油水隔离内套,6—出水口,7—出油口,8—超亲水颗粒,9—超疏水颗粒,10—混合层、11—过渡层,12—分离层,13—超亲水颗粒筛板,14—超疏水颗粒筛板。

具体实施方式

15.为使本实用新型的设计目的、技术方案和优点更加清楚,下面结合附图与实施例对本实用新型的技术方案进行清楚、完整地描述。

16.实施例1:

17.如附图1所示,本实施例提供了一种中药芳香水油水分离装置,具体为:包括罐体1、芳香水进料口2、花洒头3、海绵板4、油水隔离内套5、出水口6、出油口7,罐体1内装有超亲水颗粒8及超疏水颗粒9,超亲水颗粒8及超疏水颗粒9分为三层,由上而下分别为混合层10、过渡层11、分离层12,混合层10内的超亲水颗粒8与超疏水颗粒9混合均匀分布,过渡层11内的超亲水颗粒8由上而下逐渐向罐腔中轴方向集中,过渡层11内的超疏水颗粒9则由上而下逐渐向罐体1内壁方向集中,分离层12中的超亲水颗粒8集中于罐腔中央,分离层12中的超疏水颗粒9则分布于超亲水颗粒8的外围,油水隔离内套5设置于分离层12内,油水隔离内套5壁位于超亲水颗粒8与超疏水颗粒9之间,油水隔离内套5底与罐体1底相连。出水口6设置于罐体1底部中央位置,出水口6与罐体1底部连接处设置有超亲水颗粒筛板13,出油口7设置于罐体1壁的底部,出油口7与罐壁连接处设置有超疏水颗粒筛板14。海绵板4的作用为压实超亲水颗粒8及超疏水颗粒9,且将从花洒头3滴洒而下的中药芳香水缓冲分散,中药放香水能快速通过海绵板4。超疏水颗粒9内芯为二氧化硅 (sio2),超疏水材料为聚偏氟乙烯 (pvdf),超亲水颗粒8内芯为二氧化钛 (tio2),超亲水材料为聚丙烯酸酯(phea)。超亲水颗粒8及超疏水颗粒9内芯均为实心颗粒,粒径为1~2mm,超亲水颗粒8表面涂覆有超亲水材料,超疏水颗粒9表面涂覆有超疏水材料。本实施例用于分离富集5~20kg中药材的挥发油。

18.实施例2:

19.如附图1所示,本实施例提供了一种中药芳香水油水分离装置,具体为:包括罐体1、芳香水进料口2、花洒头3、海绵板4、油水隔离内套5、出水口6、出油口7,罐体1内装有超亲水颗粒8及超疏水颗粒9,超亲水颗粒8及超疏水颗粒9分为三层,由上而下分别为混合层10、过渡层11、分离层12,混合层10内的超亲水颗粒8与超疏水颗粒9混合均匀分布,过渡层11内的超亲水颗粒8由上而下逐渐向罐腔中轴方向集中,过渡层11内的超疏水颗粒9则由上而下逐渐向罐体1内壁方向集中,分离层12中的超亲水颗粒8集中于罐腔中央,分离层12中的超疏水颗粒9则分布于超亲水颗粒8的外围,油水隔离内套5设置于分离层12内,油水隔离内套5壁位于超亲水颗粒8与超疏水颗粒9之间,油水隔离内套5底与罐体1底相连。出水口6设置于罐体1底部中央位置,出水口6与罐体1底部连接处设置有超亲水颗粒筛板13,出油口7设置于罐体1壁的底部,出油口7与罐壁连接处设置有超疏水颗粒筛板14。海绵板4的作用为压实超亲水颗粒8及超疏水颗粒9,且将从花洒头3滴洒而下的中药芳香水缓冲分散,中药放香水能快速通过海绵板4。超疏水颗粒9内芯为二氧化硅 (sio2),超疏水材料为聚偏氟乙烯 (pvdf),超亲水颗粒8内芯为二氧化钛 (tio2),超亲水材料为聚丙烯酸酯(phea)。超亲水颗粒8及超疏水颗粒9内芯均为实心颗粒,粒径为4~5mm,超亲水颗粒8表面涂覆有超亲水材料,超疏水颗粒9表面涂覆有超疏水材料。本实施例用于分离富集100kg以上中药材的挥发油。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1