一种基于SCR脱硝工艺的混合装置的制作方法

本技术涉及scr烟气脱硝,尤其涉及一种基于scr脱硝工艺的混合装置。

背景技术:

1、scr脱硝装置一般由氨的储存系统、氨与空气混合系统、氨气喷入系统、反应器系统、检测控制系统等组成。

2、液氨通过管输或槽车送入液氨储罐存储,再经过蒸发器蒸发为氨气后和热空气在氨气混合器内进行混合降至爆炸极限以下,再由注入口注入废锅出口工艺气中,和工艺气混合,进入scr反应器内,和氨气混合后的烟气工艺气通过scr脱硝反应器内催化剂层进行还原反应。在这个工作过程中,氨气与烟气工艺气的混合效果不好偏流,将出现氨气消耗多或脱硝率偏低的问题。因此,氨气与烟气的混合均匀度对后续的还原反应效率极为重要。

3、综上所述,在scr脱硝系统中,氨气和热空气混合后再和需要脱硝的烟气工艺气混合效果的好坏对脱硝效果至关重要。原因如下:

4、1、因氨气和烟气工艺气混合不好会造成脱硝效果不好,nox超标。

5、2、由于选择性还原脱硝需添加nh3作为还原剂,因混合不均匀,过多的消耗氨气,没参加反应逃逸的氨气会在下游的转化催化剂上又被氧化成nox。

技术实现思路

1、本实用新型提供一种基于scr脱硝工艺的混合装置,解决了现有的氨气混合后的烟气工艺气无法有效混合氨气与烟气工艺气,造成的氨气消耗多或脱硝率偏低的技术问题。

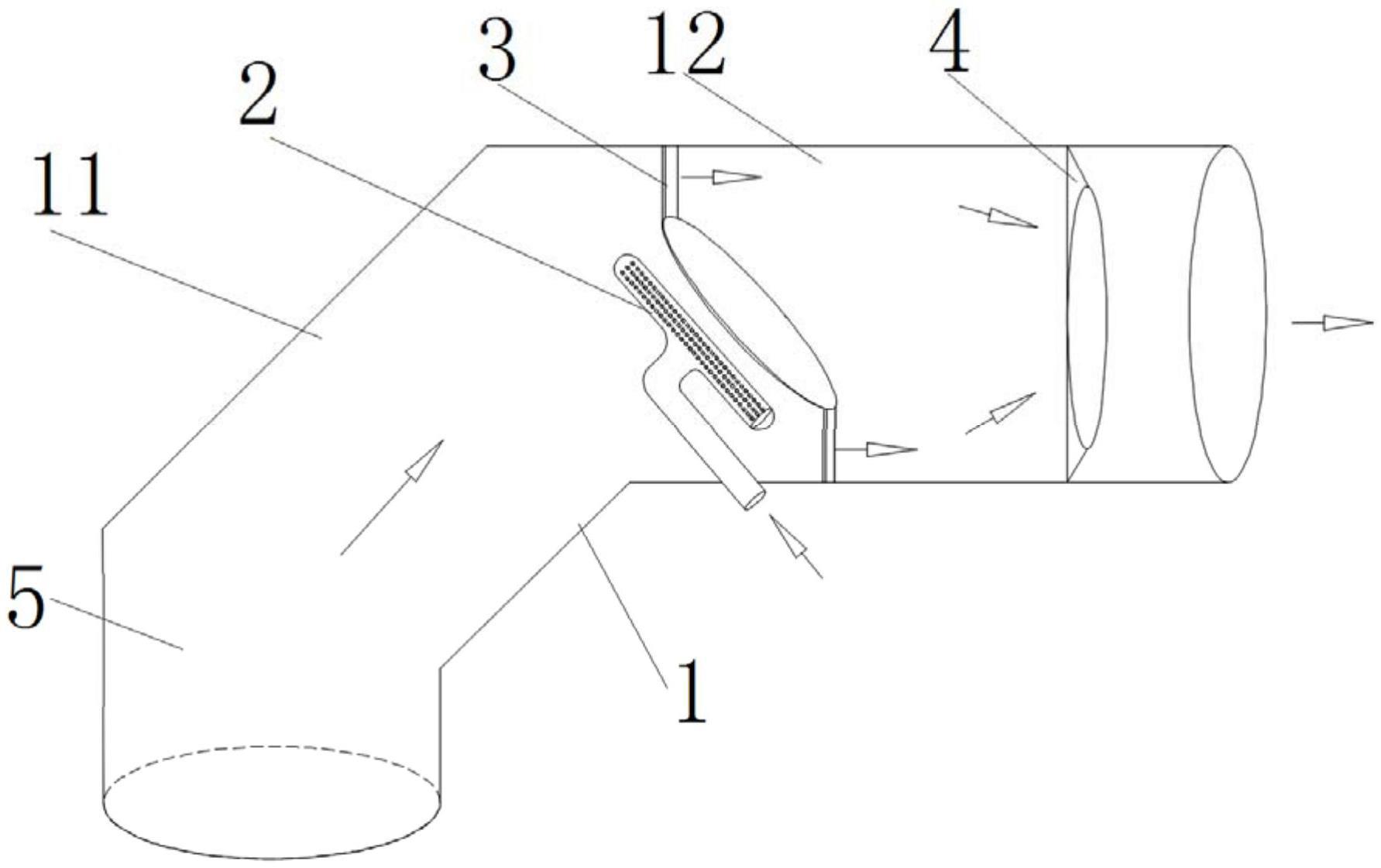

2、为解决以上技术问题,本实用新型提供一种基于scr脱硝工艺的混合装置,包括连接在废锅出口与脱硝反应器之间的混合管道,以及安装在所述混合管道上的氨气喷入系统、第一混合结构和第二混合结构;所述氨气喷入系统包括喷氨结构,所述喷氨结构的横向嵌入所述混合管道的中部内腔、与所述废锅出口输出的烟气工艺气形成预设角度;所述第一混合结构、第二混合结构分别安装在所述混合管道中部、后端,所述第一混合结构设置在所述喷氨结构后方;

3、烟气工艺气从所述废锅出口进入所述混合管道,混合氨气从所述喷氨结构进入所述混合管道,两者在所述第一混合结构处相遇进行第一次混合;随后混合气体进入所述第二混合结构进行第二次混合后,流入所述脱硝反应器。

4、在进一步的实施方案中,所述喷氨结构包括导入管道以及安装在所述导入管道末端的笛管喷嘴;所述笛管喷嘴为横向放置在所述混合管道内腔的条形空心管,其两端封闭,中部一侧设有弧形开口与所述导入管道连通,主体侧壁设有若干列竖直排列的通孔。

5、在进一步的实施方案中,所述导入管道为一端倾斜插入所述混合管道侧壁并向内延伸、另一端向所述混合管道中部弯折延伸的l型气管,所述l型气管弯折延伸末端与所述笛管喷嘴管道连通。

6、在进一步的实施方案中,所述第一混合结构包括安装支架以及固定在所述安装支架上的圆形挡板;所述安装支架一端固定在所述混合管道侧壁上,另一端与所述圆形挡板连接,多个安装支架环绕设置在所述安装支架外侧,将所述圆形挡板以预设倾角斜放在所述混合管道中心处,所述圆形挡板边缘与所述混合管道侧壁之间形成导流间隙。

7、在进一步的实施方案中,所述圆形挡板的水平面与所述笛管喷嘴空间平行;所述圆形挡板的水平面积小于所述混合管道的横截面面积。

8、在进一步的实施方案中,所述第二混合结构为空心圆台,其底部边缘与所述混合管道的侧壁无缝连接,顶部朝向所述脱硝反应器,其横截面由底部向顶部缓慢缩小形成漏斗状的混合通道。

9、在进一步的实施方案中,所述混合管道包括前后连接的第一管道和第二管道;所述第一管道前端与所述废锅出口连接,后端向后倾斜与所述废锅出口、第二管道均形成倾角;所述第二管道后端与所述脱硝反应器连接,其内腔由前至后依次安装有所述喷氨结构、第一混合结构和第二混合结构。

10、在进一步的实施方案中,所述氨气喷入系统还包括依次连接的液氨罐、蒸发器和混合器,所述混合器与所述喷氨结构连通,氨气在混合器和与热空气混合形成混合氨气后输入所述喷氨结构。

11、本实用新型方案:

12、(1)设置笛管喷嘴代替传统的大喷嘴,通过主体侧壁上的若干列竖直排列的通孔进行混合氨气的输入,利用多排的矩阵式通孔可扩大混合氨气的排放口面积,使得喷出的氨气更均匀,喷出的区域面积更大、更利于和烟气混合,以提高混合效率。

13、(2)设置与笛管喷嘴空间平行的圆形挡板作为第一混合结构,在混合氨气与烟气工艺气同时到达第二管道时进行折流,并且通过导流间隙挤压效应,扩大两者的混合面积与混合时间,以完成第一次混合。

14、(3)在混合管道后端设置空心圆台(第二混合结构4),其底部边缘与混合管道的侧壁无缝连接,顶部朝向脱硝反应器,其横截面由底部向顶部缓慢缩小形成漏斗状的混合通道,将空气流体进行挤压混合执行第二次混合后,从而实现充分混合,确保良好的氨气和烟气工艺气混合效果,以减少氨气消耗和氨气逃逸,降低nox(氮氧化物)排放。

技术特征:

1.一种基于scr脱硝工艺的混合装置,其特征在于:包括连接在废锅出口与脱硝反应器之间的混合管道,以及安装在所述混合管道上的氨气喷入系统、第一混合结构和第二混合结构;所述氨气喷入系统包括喷氨结构,所述喷氨结构的横向嵌入所述混合管道的中部内腔、与所述废锅出口输出的烟气工艺气形成预设角度;所述第一混合结构、第二混合结构分别安装在所述混合管道中部、后端,所述第一混合结构设置在所述喷氨结构后方;

2.如权利要求1所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述喷氨结构包括导入管道以及安装在所述导入管道末端的笛管喷嘴;所述笛管喷嘴为横向放置在所述混合管道内腔的条形空心管,其两端封闭,中部一侧设有弧形开口与所述导入管道连通,主体侧壁设有若干列竖直排列的通孔。

3.如权利要求2所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述导入管道为一端倾斜插入所述混合管道侧壁并向内延伸、另一端向所述混合管道中部弯折延伸的l型气管,所述l型气管弯折延伸末端与所述笛管喷嘴管道连通。

4.如权利要求3所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述第一混合结构包括安装支架以及固定在所述安装支架上的圆形挡板;所述安装支架一端固定在所述混合管道侧壁上,另一端与所述圆形挡板连接,多个安装支架环绕设置在所述安装支架外侧,将所述圆形挡板以预设倾角斜放在所述混合管道中心处,所述圆形挡板边缘与所述混合管道侧壁之间形成导流间隙。

5.如权利要求4所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述圆形挡板的水平面与所述笛管喷嘴空间平行;所述圆形挡板的水平面积小于所述混合管道的横截面面积。

6.如权利要求1所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述第二混合结构为空心圆台,其底部边缘与所述混合管道的侧壁无缝连接,顶部朝向所述脱硝反应器,其横截面由底部向顶部缓慢缩小形成漏斗状的混合通道。

7.如权利要求1所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述混合管道包括前后连接的第一管道和第二管道;所述第一管道前端与所述废锅出口连接,后端向后倾斜与所述废锅出口、第二管道均形成倾角;所述第二管道后端与所述脱硝反应器连接,其内腔由前至后依次安装有所述喷氨结构、第一混合结构和第二混合结构。

8.如权利要求4所述的一种基于scr脱硝工艺的混合装置,其特征在于:所述氨气喷入系统还包括依次连接的液氨罐、蒸发器和混合器,所述混合器与所述喷氨结构连通,氨气在混合器和与热空气混合形成混合氨气后输入所述喷氨结构。

技术总结

本技术涉及SCR烟气脱硝技术领域,提供一种基于SCR脱硝工艺的混合装置,包括连接在废锅出口与脱硝反应器之间的混合管道,以及安装在混合管道上的喷氨结构、第一混合结构和第二混合结构;喷氨结构的横向嵌入混合管道的中部内腔、与废锅出口输出的烟气工艺气形成预设角度;第一混合结构、第二混合结构分别安装在混合管道中部、后端,第一混合结构设置在喷氨结构后方。烟气工艺气从废锅出口进入混合管道,混合氨气从喷氨结构进入混合管道,两者在第一混合结构处相遇进行第一次混合;随后混合气体进入第二混合结构进行第二次混合后流入脱硝反应器,可实现良好的氨气和烟气工艺气混合效果,以减少氨气消耗和氨气逃逸,降低NOx排放。

技术研发人员:马青华,谭善和

受保护的技术使用者:广东宏瑞能源科技股份有限公司

技术研发日:20220921

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!