一种进料装置和真空蒸馏分离装置的制作方法

1.本实用新型属于真空蒸馏处理技术领域,具体涉及一种进料装置和真空蒸馏分离装置。

背景技术:

2.真空蒸馏的原理是利用合金中各组元在不同温度条件下的饱和蒸气压的差异进行真空分离,同一温度下,某种组元饱和蒸气压越大,其越容易挥发。控制一定的温度和真空度,蒸气压大的组元优先挥发冷凝于冷凝器上,蒸气压小的组元残留于液相,从而实现分离某种组元的目的。

3.中国实用新型专利授权公告号cn211394581u公开了一种铅锡分离真空炉,其包括底座,底座的底部固定安装有底板,底座的顶部固定安装有真空炉,真空炉左侧的顶部固定安装有固定管,固定管的另一侧固定安装有真空泵,底座顶部的中间固定安装有进料口,进料口的顶部螺纹套接有密封套。该铅锡分离真空炉,通过设置阀门和进料口,当需要向真空炉中添加混合物时,可关闭阀门,从进料口向真空炉中加入物料,物料加入完成后,可再次利用真空泵对真空炉中进行抽空、蒸馏,阀门的设置可以防止加入的物料不会通过连通管进入收料箱中。但加入物料的同时,大量的空气进入真空炉,对热态的物料有一定的氧化或其他影响。

技术实现要素:

4.本实用新型旨在提供一种进料装置和真空蒸馏分离装置,该真空蒸馏装置使用时通过进料装置能在中途向装置内加入物料,减少空气进入到真空蒸馏分离装置内。

5.为了实现上述目的,本实用新型所采用的技术方案是:

6.一种进料装置,其结构特点是:所述进料装置包括自上而下设置的进料斗、进料仓和下料管,所述进料仓的侧壁上开设有保护气进气口;所述进料斗与进料仓之间设有第一真空阀,所述进料仓与下料管之间设有第二真空阀。

7.使用该进料装置添加物料时,将物料置于进料斗中,物料可选粉末、液体或者细小颗粒物料。打开保护气进气口,向进料仓通入保护气氛,使得进料仓充满保护气氛,保护气氛可选择惰性气体。然后关闭保护气进气口,打开第一真空阀,使得进料斗中的物料落入进料仓中,进料完毕后立即关闭第一真空阀。打开第二真空阀,物料经下料管下落,最后关闭第二真空阀,进料完成。该进料装置用于真空蒸馏分离装置或其他真空反应装置中途添加物料使用,可减少空气进入到与进料装置相连的装置中,减小空气对物料的氧化或其他影响。

8.基于同一发明构思,本实用新型还提供了一种真空蒸馏分离装置,其包括主炉体,所述主炉体内腔设有坩埚,所述主炉体顶部设有炉盖;其结构特点是:所述炉盖上设有进料装置,所述下料管下端贯穿所述炉盖并伸入到所述坩埚内。

9.炉盖与主炉体可采用法兰、螺栓连接,下法兰上开槽安装o形圈,实现挤压密封。主

炉体可采用不锈钢304材质,防止炉体生锈影响密封性能。坩埚可选刚玉坩埚或者石墨坩埚,进料装置可采用不锈钢310s材料。中途添加物料时,将物料置于进料斗中,物料可选粉末、液体或者细小颗粒物料。打开保护气进气口,向进料仓通入保护气氛,使得进料仓充满保护气氛,保护气氛可选择惰性气体。然后关闭保护气进气口,打开第一真空阀,使得进料斗中的物料落入进料仓中,进料完毕后立即关闭第一真空阀。打开第二真空阀,物料经下料管落入坩埚中,最后关闭第二真空阀,进料完成。第一真空阀和第二真空阀可采用电动控制,也可采用气动控制。第一真空阀、保护气进气口和第二真空阀的开启或关闭可电连接至控制系统,进行全过程实时监控并自动记录数据。本实用新型的真空蒸馏分离装置在中途添加物料时,采用中间过渡进料仓,在进料时进行气氛保护,减少空气进入炉内与金属发生反应。本实用新型的真空蒸馏分离装置可在反应中途对炉内坩埚补充物料,可添加另一种反应物,也可添加原物料,实现催化反应和补充物料的功能。

10.优选的,所述主炉体内设有冷凝器,所述冷凝器设置在炉盖内表面上。将冷凝器设置在主炉体内部,使得蒸馏和分离同时在炉内进行。冷凝器可选用圆盘状,中空通水,用于挥发物的冷凝。

11.具体的,所述冷凝器上设有冷凝器进水口和冷凝器出水口,所述冷凝器进水口和冷凝器出水口设置在所述炉盖的外表面上,所述冷凝器进水口和冷凝器出水口与冷却水循环系统相连。冷却水循环系统可电连接至控制系统,对冷却水流量进行调节和控制,从而控制冷凝器的温度。

12.优选的,所述主炉体上设有第一热电偶和第二热电偶,所述第一热电偶设置在坩埚外侧,所述第二热电偶设置在所述冷凝器下方。设置第一热电偶和第二热电偶可同时对主炉体内坩埚蒸馏温度和冷凝器的冷凝温度进行实施监控,第一热电偶和第二热电偶可同时电连接至控制系统,便于对坩埚加热温度和冷凝器冷凝温度的调节和控制。

13.具体的,所述主炉体侧壁下部设有真空抽气口,所述真空抽气口与抽真空系统相连。设置真空抽气口便于对主炉体进行抽真空操作,维持主炉体内的真空度。真空抽气口还可连接真空规和进气阀门,真空规连接至控制系统,实时数字显示主炉体内的真空情况,进气阀门可在停止抽真空后通入所需气体。

14.具体的,所述坩埚底部和四周均设有加热装置,所述加热装置外侧设有保温结构;所述主炉体内腔底部设有耐温砖,所述保温结构设置在耐温砖上。加热装置可选电阻丝,也可选硅钼棒,根据实际需要配置。加热装置可电连接至控制系统,通过控制系统控制加热装置的加热功率等。加热装置可通过真空法兰或者其他热定的装置进出主炉体,保持主炉体良好的密封性。

15.具体的,所述炉盖上设有压力表,所述压力表上设有支管,所述支管上设有安全阀。压力表用于监测主炉体内的压力情况,当炉内压力过大时,设置支管和安全阀,可实现自动泄压。

16.具体的,所述炉盖上设有吊环。吊环与起吊装置连接,方便炉盖的起降,炉盖的起吊装置可使用固定葫芦起吊,也可以使用移动式起吊装置。

17.具体的,所述主炉体侧壁上部设有观察窗,所述主炉体底部设有支撑座,所述主炉体的侧壁和底部均设有水冷夹套。观察窗用于随时观察主炉体内的情况,支撑座可选用固定脚,也可选用福马轮,福马轮可方便装置移动和固定,水冷夹套用于主炉体加热时对炉壁

进行冷却。

18.与现有技术相比,本实用新型的有益效果如下:

19.1、本实用新型的真空蒸馏分离装置在中途添加物料时,采用中间过渡进料仓,在进料时进行气氛保护,减少空气进入炉内与金属发生反应。

20.2、本实用新型的真空蒸馏分离装置可在运行中途对炉内坩埚补充物料,可添加另一种反应物,也可添加原物料,实现催化反应和补充物料的功能。

附图说明

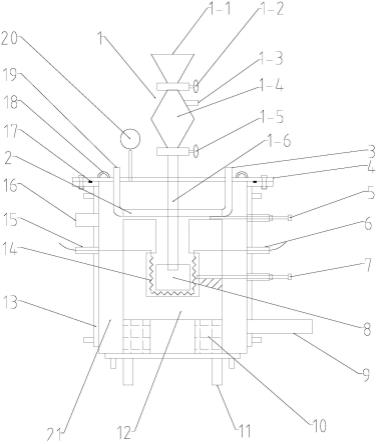

21.图1为本实用新型的真空蒸馏分离装置结构示意图;

22.图2为图1中进料装置结构示意图。

23.在图中:1、进料装置;1-1、进料斗;1-2、第一真空阀;1-3、保护气进气口;1-4、进料仓;1-5、第二真空阀;1-6、下料管;2、冷凝器;3、冷凝器进水口;4、炉盖;5、第二热电偶;6、加热装置进口;7、第一热电偶;8、坩埚;9、真空抽气口;10、耐温砖;11、支撑座;12、保温结构;13、水冷夹套;14、加热装置;15、加热装置出口;16、观察窗;17、o形圈;18、吊环;19、冷凝器出水口;20、压力表;21-主炉体。

具体实施方式

24.以下将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

25.如图1所示,一种真空蒸馏分离装置,包括主炉体21,所述主炉体21内腔设有坩埚8,所述坩埚8底部和四周均设有加热装置14,坩埚8选用石墨坩埚。加热装置14可使用电阻丝,也可使用硅钼棒,可根据实际需要配置。所述主炉体21顶部设有炉盖4,所述炉盖4上设有进料装置1,炉盖4内表面上设有冷凝器2。主炉体21采用不锈钢304材质,防止炉体生锈影响密封性能,进料装置1采用不锈钢310s材料。主炉体21底部有支撑座11,支撑整个炉体。支撑座11选用福马轮,方便装置移动和固定。主炉体21的炉身和炉底均有水冷夹套13,炉体加热时对炉壁进行冷却。主炉体21的炉身由下而上安装有真空抽气口9、第一热电偶7、加热装置进口6、加热装置出口15、第二热电偶5和观察窗16。真空抽气口9连接真空泵、真空规和进气阀门,真空泵可对炉内进行抽真空操作,真空规连接至控制系统,实时数字显示炉内的真空情况,进气阀门可在停止真空泵后通入所需气体。第一热电偶7设置在坩埚8外侧,第一热电偶7对炉内加热区进行测温。加热装置14通过真空法兰或者其他热定的装置进出炉体,以保持炉体良好的密封性,炉体上设有相应的加热装置进口6和加热装置出口15。第二热电偶5对炉内冷凝器2周围的冷凝区进行测温,观察窗16用于随时观察冷凝区的冷凝情况。炉盖4与主炉体21采用法兰、螺栓连接,下法兰上开槽安装o形圈17,实现挤压密封。炉盖4上安装有吊环18和压力表20,吊环18与起吊装置连接,方便炉盖4的起降,起吊装置选用移动式起吊装置,压力表18用于监测炉内的压力情况。压力表18可设支管,支管安装安全阀,当炉内压力过大时,实现自动泄压。冷凝器2为圆盘状,中空通水,用于挥发物的冷凝。所述冷凝器2上设有冷凝器进水口3和冷凝器出水口19,所述冷凝器进水口3和冷凝器出水口19设置在所

述炉盖4的外表面上,所述冷凝器进水口3和冷凝器出水口19与冷却水循环系统相连。主炉体21内设有保温结构12,保温结构12底部垫耐温砖10,耐温砖10设置在主炉体21内腔底部,坩埚8设置在保温结构12的中心。采用控制系统对装置进行全过程实时监控,包括炉内真空度的监控、加热装置14的监控、进料装置1的控制、冷凝器2温度的监控等,并自动记录数据显示并存储。

26.如图2所示,所述进料装置1包括自上而下设置的进料斗1-1、进料仓1-4和下料管1-6。所述进料仓1-4的侧壁上开设有保护气进气口1-3,所述进料斗1-1与进料仓1-4之间设有第一真空阀1-2,所述进料仓1-4与下料管1-6之间设有第二真空阀1-5。如图1所示,所述下料管1-6下端贯穿所述炉盖4并伸入到所述坩埚8内。进料装置1进料可选粉末、液体或细小颗粒,优选液体物料。第一真空阀1-2和第二真空阀1-5可采用电动控制,也可采用气动控制,优选电动控制。

27.真空蒸馏分离装置使用时,通过起吊装置,将炉盖4吊起,取一定量的金属合金置于坩埚8中,将坩埚8放入保温结构12的中心区域,盖好炉盖4。开启冷却水循环系统和真空泵,当炉内压力到达预设值时,开启加热装置14加热升温,当炉内温度达到预设温度时,坩埚8内金属合金中低沸点组分优先受热挥发,在上方的冷凝器2上冷凝富集,高沸点的组分则残留在坩埚8中。当需要中途向坩埚8内添加物料时,将物料置于进料斗1-1中,打开保护气进气口1-3,将进料仓1-4通入保护气氛,然后关闭保护气进气口1-3,打开第一真空阀1-2,物料进入进料仓1-4后立即关闭第一真空阀1-2,打开第二真空阀1-5,物料经下料管1-6落入坩埚8加热区,最后关闭第二真空阀1-5,进料完成。挥发结束后,炉内通入保护气氛恢复常压,继续降温至预设温度,吊起炉盖4,分别对冷凝器2上的金属组分和坩埚8内的金属组分进行收集,实现真空蒸馏分离。

28.上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本实用新型,而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实施例的各种等价形式的修改均落入本实用新型所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1