一种单效蒸发耦合超重力精馏回收乙醇的装置的制作方法

1.本技术涉及中药提取浓缩分离纯化技术领域,尤其是涉及一种单效蒸发耦合超重力精馏回收乙醇的装置。

背景技术:

2.在中药领域对提取后的中药进行浓缩一般传统生产工艺是采用单效蒸发,实现料液与溶媒的分离,但是回收的溶媒含量低,同时溶媒中含有很多中药成分,难以实现重复利用,因而在传统的生产工艺中需要先将单效浓缩蒸发的溶媒冷凝收集,然后输送至溶媒回收车间精馏提纯,此过程中需要消耗大量的蒸汽、循环水和电,耗时、耗力、耗能。

3.超重力旋转床是一种新型高效节能的精馏设备,主要用于有机溶剂的分离提纯,设备结构主要由圆形外壳和转子组成,具有特定结构的转子在壳体内高速旋转,气体从转子外缘进入转子内,液体从转子中心在离心力的作用下往外甩出,在转子内气液两相形成比表面积极大而又不断更新的气液界面,具有极高的传质传热速率,因此耦合超重力旋转床在原本的单效蒸发的基础上对中野提取液进行提纯以解决上述提到的问题。

技术实现要素:

4.为了改善上述提到的在传统的中药提取液工艺中需要先将单效浓缩蒸发的溶媒冷凝收集,然后输送至溶媒回收车间精馏提纯,过程中需要消耗大量的蒸汽、循环水和电,耗时、耗力、耗能的问题,本技术提供一种单效蒸发耦合超重力精馏回收乙醇的装置。

5.本技术提供一种单效蒸发耦合超重力精馏回收乙醇的装置,采用如下的技术方案:

6.一种单效蒸发耦合超重力精馏回收乙醇的装置,包括单效蒸发器,所述单效蒸发器的顶部连接有第一气液分离器,所述第一气液分离器的另一端连接超重力旋转床,所述超重力旋转床的底部连接有再沸器,所述单效蒸发器与所述再沸器均连接有蒸汽加热管道,所述超重力旋转床的顶部连接有一级冷凝器,所述一级冷凝器的底部连接有接收罐,所述接收罐的底部连接有回流泵,所述回流泵的出口连接有回流管道和采出管道两组分支,且所述回流管道与所述超重力旋转床相连接。

7.优选的,所述一级冷凝器的气体出口连接有二级冷凝器,所述二级冷凝器的底部连接有第二气液分离器,所述第二气液分离器连接有真空系统,所述一级冷凝器与所述二级冷凝器均连接有循环水管道。

8.优选的,所述一级冷凝器与所述二级冷凝器采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器和板式换热器中的任意一种。

9.优选的,所述单效蒸发器的进液端连接有提取液进管,且提取液进管的提取液中乙醇按量为10-90%,所述采出管道的出液端连接有提纯储罐,且提纯储罐的提纯后乙醇浓度为90-95%。

10.优选的,所述提取液进管上设置有一级预热器和二级预热器,所述一级预热器与

单效蒸发器底部的出液端相连接,所述二级预热器与蒸汽加热管道中蒸汽液化后的出液端连接。

11.优选的,所述超重力旋转床采用填料式、碟片式和折流式超重力旋转床中的任意一种。

12.优选的,所述超重力旋转床的转速为100-1200rpm。

13.优选的,所述再沸器采用卧式再沸器和立式再沸器中的任意一种。

14.优选的,所述单效蒸发器采用外循环蒸发器、降膜蒸发器和升膜蒸发器中的任意一种。

15.综上所述,本技术包括以下至少一种有益效果:

16.1.本技术利用超重力旋转床设备体积小,分离效率高的优点与单效蒸发器耦合,解决了单效浓缩过程中回收的乙醇浓度低的问题,通过单效蒸发器耦合超重力旋转床实现浓缩过程的在线分离提纯,节省了乙醇需要上精馏塔二次加热的能耗,为节能减排做出贡献;

17.2.本技术合理加装了一级预热器和二级预热器,在提取液进入单效蒸发器前通过系统中存在的较高温度的回收液进行预热,降低了提纯所需的时间的同时,降低了能源的浪费。

附图说明

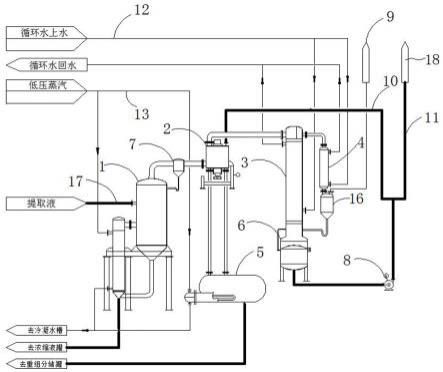

18.图1是本技术实施例一的示意图;

19.图2是本技术实施例二的示意图。

20.附图标记说明:

21.1、单效蒸发器;2、超重力旋转床;3、一级冷凝器;4、二级冷凝器;5、再沸器;6、接收罐;7、第一气液分离器;8、回流泵;9、真空系统;10、回流管道;11、采出管道;12、循环水管道;13、蒸汽加热管道;14、一级预热器;15、二级预热器;16、第二气液分离器;17、提取液进管;18、提纯储罐。

具体实施方式

22.以下结合附图1-2对本技术作进一步详细说明。

23.参考附图图1-2,一种单效蒸发耦合超重力精馏回收乙醇的装置,包括单效蒸发器1,单效蒸发器1采用外循环蒸发器、降膜蒸发器和升膜蒸发器中的任意一种即可,进行提取液的蒸发。单效蒸发器1的顶部连接有第一气液分离器7,第一气液分离器7的另一端连接超重力旋转床2,超重力旋转床2采用填料式、碟片式和折流式超重力旋转床中的任意一种,超重力旋转床2在作业时的转速为100-1200rpm。超重力旋转床2的底部连接有再沸器5,再沸器5采用卧式再沸器和立式再沸器中的任意一种。单效蒸发器1与再沸器5均连接有蒸汽加热管道13,通过导入蒸汽加热管道13中的加热蒸汽,对单效蒸发器1和再沸器5中的提取液进行加热。超重力旋转床2的顶部连接有一级冷凝器3,一级冷凝器3的底部连接有接收罐6,蒸发的乙醇经一级冷凝器3冷凝呈液体后进入接收罐6中,接收罐6的底部连接有回流泵8,回流泵8的出口连接有回流管道10和采出管道11两组分支,且回流管道10与超重力旋转床2相连接,接收罐6中冷凝的乙醇液体经回流泵8导出。其中,单效蒸发器1的进液端连接有提

取液进管17,且提取液进管17的提取液中乙醇按量为10-90%,采出管道11的出液端连接有提纯储罐18,且提纯储罐18的提纯后乙醇浓度为90-95%。

24.一级冷凝器3的气体出口连接有二级冷凝器4,二级冷凝器4的底部连接有第二气液分离器16,第二气液分离器16连接有真空系统9,一级冷凝器3与二级冷凝器4均连接有循环水管道12,通过设计二级冷凝器4和第二气液分离器16,可以增加一次提纯步骤,以及把一级冷凝器3需要等待冷凝的蒸汽导入二级冷凝器4中,提高系统整体提纯后乙醇的浓度的同时,加快提纯速度,其中真空系统9可以引导蒸汽进入二级冷凝器4和第二气液分离器16。

25.其中,一级冷凝器3与二级冷凝器4采用螺旋缠绕管式换热器、列管式换热器、螺旋板式换热器和板式换热器中的任意一种。

26.提取液进管17上设置有一级预热器14和二级预热器15,一级预热器14与单效蒸发器1底部的出液端相连接,二级预热器15与蒸汽加热管道13中蒸汽液化后的出液端连接,用于进入单效蒸发器1中药提取液温度过低影响蒸发效率或蒸发温度需要上升的情况。

27.实施例一:

28.参考说明书附图图1,一种单效蒸发器耦合超重力精馏回收乙醇的装置,以中药提取液中乙醇初始含量为60%为例,通过真空系统9维持负压40kpa,中药提取液通过提取液进管17进入单效蒸发器1,单效蒸发器1中的提取液通过蒸汽加热管道13外壁的热量加热蒸发,一般的蒸发温度约70℃,蒸发的乙醇水蒸汽进入第一气液分离器7,气液分离后气体进入超重力旋转床2,超重力旋转床2转速设定在600rpm,建立全回流一段时间后,乙醇水在超重力旋转床2内分离,液体流进再沸器5,再沸器5内乙醇水通过蒸汽加热管道13外壁的热量加热气化,气体进入超重力旋转床2,提纯后的乙醇气体进入一级冷凝器3,出口温度约65℃,乙醇经一级冷凝器3冷凝后流入接收罐6,并且引导蒸汽进入二级冷凝器4和第二气液分离器16,可以增加一次提纯步骤,以及把一级冷凝器3需要等待冷凝的蒸汽导入二级冷凝器4中,提高系统整体提纯后乙醇的浓度的同时,加快提纯速度,接收罐6内的乙醇通过回流泵8一部分通过回流管路10回流进超重力旋转床2,一部分通过采出管路11采出进入提纯储罐18中,回流比设定为2,经检测提纯后的乙醇体积分数约为95%。

29.实施例二

30.参考说明书附图图2,一种单效蒸发器耦合超重力精馏回收乙醇的装置,与实施例一不同的是,本实施例增加了一级预热器14和二级预热器15,用于进入单效蒸发器1中药提取液温度过低影响蒸发效率或蒸发温度需要上升的情况,可以节约热量。以中药提取液中乙醇初始含量为70%为例,一般的蒸发温度约85℃,提取液经过一级预热器14和二级预热器15加热后温度约升至70℃,然后进入单效蒸发器1,蒸发的乙醇水蒸汽进入第一气液分离器7,气液分离后气体进入超重力旋转床2,超重力旋转床2转速700rpm,建立全回流一段时间后,乙醇水在超重力旋转床2内分离,液体流进再沸器5,再沸器5内乙醇水通过蒸汽加热管道13外壁的热量加热气化,气体进入超重力旋转床2,提纯后的乙醇气体从精馏床顶部气体出口进入一级冷凝器3,出口温度约78℃,乙醇经一级冷凝器3冷凝后流入接收罐6,接收罐6内的乙醇通过回流泵8一部分通过回流管路10回流进超重力旋转床2,一部分通过采出管路11采出,回流比设定为1.5,提纯后的乙醇体积分数约为95%。其中,一级预热器14与单效蒸发器1底部的出液端相连接,二级预热器15与蒸汽加热管道13中蒸汽液化后的出液端连接,提取液经单效蒸发器1后浓缩的药液在蒸汽加热管道13作用下会升温,浓缩的药液在收集

前在一级预热器14中对进入的提取液进行第一次预热,蒸汽加热管道13中的蒸汽在经过单效蒸发器1和再沸器5后,由于通过管道加热失去一定的热量,在冷凝回收前进入二级预热器15中对提取液进行二次预热,从而提高提取液进入单效蒸发器1的温度,节约能源。

31.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1