一种应用于精馏塔的采出系统及其自动分层分离单元的制作方法

1.本实用新型涉及精细化工精馏分离技术领域,特别涉及一种应用于精馏塔的采出系统及其自动分层分离单元。

背景技术:

2.近年来,随着工业的迅速发展,化工大宗商品的种类日益繁多,精细化工产品要求日益严格,精馏作为精细化工产品生产的重要分离手段之一,其技术在经历长期发展的同时仍面临着诸多瓶颈需攻克,尤其在萃取精馏、采出物料分层分离回流、热敏物料、易燃易爆、有毒物料等较复杂的物料精馏,控制手段仍然相对欠缺,往往工艺和控制手段复杂但却达不到理想的效果,工艺控制自动化程度和精度仍有较大提升空间;如何用简单、简短的工艺和控制手段实现精馏单元的高效精细化操作成为精馏设计和操作的一大难题;

3.在精细化工、制药、环保处理等行业的有机产品生产和废水精馏处理过程中,会遇到原料和废水中同时含有水和多种有机组分的组成,常常有些物料在分离过程中存在共沸或者分层现象,对于共沸现象这时往往会加入第三组分与原物料形成新的共沸体系从塔顶采出,一般添加的第三组分形成的新的共沸体系存在互不相容的分层现象,方便第三组分和采出物料的分离和回流,采出物料需要采出,第三组分仍需返回精馏塔;而传统的共沸、萃取精馏和塔顶分层物料的分离多采用采出-再静置-视镜观察-分离-泵回流采出或者回流罐中段设置多级不同液位回流口,通过液位控制回流口开闭,旨在控制上清液回流至塔顶或者采出;无论是采出-再静置-视镜观察-分离-泵回流采出或者回流罐中段设置多级不同液位回流口的分离方式其在工艺上都较复杂,控制上都存在难以控制现象,后者受冷凝液下落扰流作用或者需设计多个分离罐,流程复杂,控制繁琐,投资成本相对高。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种应用于精馏塔的采出系统及其自动分层分离单元。

5.为了解决上述技术问题,本实用新型的技术方案为:一种自动分离分层单元,包括罐体,罐体设有第一挡板、第二挡板、进料接口、第一出料接口以及第二出料接口;第一挡板与第二挡板位于罐体内与罐体限定形成第一物料区、第二物料区、第三物料区,第一物料区上侧与第二物料区上侧连通,第二物料区下侧与第三物料区下侧连通,进料接口与第一物料区连通,第一出料接口与第三物料区上侧连通,第二出料接口与第三物料区下端连通。

6.可选的,第一挡板竖直设置。

7.本实用新型还提供一种应用于精馏塔的采出系统,包括加热单元、自动分离分层单元、冷凝单元、压力控制单元以及采出单元;加热单元与精馏塔连接,第一出料接口与精馏塔连接,冷凝单元分别与精馏塔、进料接口连接,压力控制单元与冷凝单元连接,采出单元与第二出料接口连接。

8.可选的,加热单元包括再沸器、蒸汽管道以及蒸汽调节阀;再沸器与精馏塔连接,

蒸汽管道与再沸器连接,蒸汽调节阀设置于蒸汽管道上。

9.可选的,冷凝单元包括冷凝器。

10.可选的,压力控制单元包括真空分离罐和真空泵;真空分离罐与冷凝器连接,真空泵与真空分离泵连接。

11.可选的,采出单元包括采出罐和出料泵;采出罐与第二出料接口连接,出料泵与采出罐连接。

12.可选的,还包括采出流量计以及采出调节阀;采出流量计、采出调节阀分别设置于采出单元与第二出料接口的连接流道上。

13.可选的,还包括回流流量计;回流流量计设置于第一出料接口与精馏塔的连接流道上。

14.可选的,精馏塔通过连接接口与第一出料接口连接,第一出料接口的高度大于连接接口的高度。

15.本文所提供的上述自动分离分层单元以特殊创新的结构设计,实现物料自动化分层分离一体,实现了精馏塔塔顶存在分层物料和萃取精馏中萃取相和回流相的精准和自动化分层分离,确保了采出与回流两相物料的纯度与稳定性;相对于传统精馏和萃取精馏先采出、静置或萃取分层分离、再回流工艺相比减少了设备投资,极大地提高了分离效率,以便于实现连续自动化操作,保证了回流采出液成分稳定性;相对与传统精馏和萃取精馏多液位错位控制分层回流相比,通过第一挡板、第二挡板分离极大降低了扰流的影响,有效地解决了连续分离操作难度和精准度;广泛适用于精馏生产过程中的萃取精馏、塔顶冷凝液存在分层现象物料的分离与回流控制操作,同时该装置工艺流程简单,易于实现,自动化程度高,运行成本低,符合可持续发展要求,可广泛应用于实际工业生产过程中。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

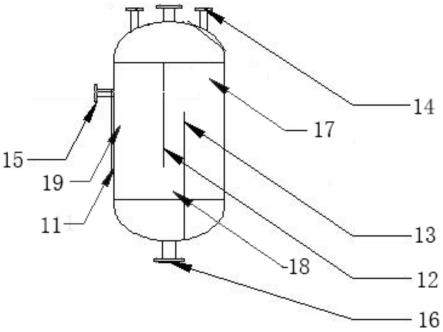

17.附图1为本实用新型自动分离分层单元的结构示意图;

18.附图2为本实用新型采出系统的结构示意图。

19.图中,10-自动分离分层单元,11-罐体,12-第一挡板,13-第二挡板,14

‑ꢀ

进料接口,15-第一出料接口,16-第二出料接口,17-第一物料区,18-第二物料区,19-第三物料区,20-加热单元,30-压力控制单元,40-采出单元,50

‑ꢀ

精馏塔,60-回流流量计,70-采出流量计,80-采出调节阀,90-冷凝单元。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“厚度”、“上下前后左右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的元件必须具有的特定的方位、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定的“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以是通过中间媒介简介相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

22.为了说明本实用新型的技术方案,下面通过具体实施例来进行说明。

23.如图1所示,在本实用新型的一个实施例中,提供了一种自动分离分层单元,包括罐体11,罐体11设有第一挡板12、第二挡板13、进料接口14、第一出料接口15以及第二出料接口16;第一挡板12与第二挡板13位于罐体11内与罐体11限定形成第一物料区17、第二物料区18、第三物料区19,第一物料区17上侧与第二物料区18上侧连通,第二物料区18下侧与第三物料区19下侧连通,进料接口14与第一物料区17连通,第一出料接口15与第三物料区19 上侧连通,第二出料接口16与第三物料区19下端连通。具体的,第一挡板12 上端与罐体11顶端连接,下端距罐体11下端距离约罐体11总高1/3;第二挡板13下端连接罐体11下端,上端距罐体11上端距离约罐体11总高1/2处,从而与罐体11限定形成第一物料区17、第二物料区18、第三物料区19。

24.本实用新型自动分离分层单元在使用时,物料先从进料接口14进入第一物料区17,该区为混液区,由于甲苯与水不互溶,该区含大量液滴夹带,甲苯约 77%,23%水,受重力推动下,物料由上而下通过上下挡板上侧连通开口进入第二物料区18、第三物料区19,受第一挡板12阻断扰流作用,第三物料区19得以静置分离,受重力沉降作用,密度比水层小的甲苯层上浮,在第三物料区19 上侧形成上清液甲苯层从第一出料接口15进行回流,甲苯含量约98%,在第三物料区19下侧形成下清液水相层进行采出。优选的,第一挡板12竖直设置,以提高物料进入第二物料区18时的阻断扰流作用。

25.本文所提供的上述自动分离分层单元以特殊创新的结构设计,实现物料自动化分层分离一体,实现了精馏塔50塔顶存在分层物料和萃取精馏中萃取相和回流相的精准和自动化分层分离,确保了采出与回流两相物料的纯度与稳定性;相对于传统精馏和萃取精馏先采出、静置或萃取分层分离、再回流工艺相比减少了设备投资,极大地提高了分离效率,以便于实现连续自动化操作,保证了回流采出液成分稳定性;相对与传统精馏和萃取精馏多液位错位控制分层回流相比,通过第一挡板12、第二挡板13分离极大降低了扰流的影响,有效地解决了连续分离操作难度和精准度;广泛适用于精馏生产过程中的萃取精馏、塔顶冷凝液存在分层现象物料的分离与回流控制操作,同时该装置工艺流程简单,易于实现,自动化程度高,运行成本低,符合可持续发展要求,可广泛应用于实际工业生产过程中。

26.如图2所示,本实用新型还提供一种应用于精馏塔的采出系统,其包括加热单元20、上述实施例中的自动分离分层单元10、冷凝单元90、压力控制单元 30以及采出单元40;加热单元20与精馏塔50连接,第一出料接口15与精馏塔50连接,冷凝单元90分别与精馏塔50、进料接口14连接,压力控制单元30 与冷凝单元90连接,采出单元40与第二出料接口16连接。

27.具体的,本实用新型应用于精馏塔的采出系统在使用时,通过压力控制单元30控制精馏塔50操作压力约-0.07mpa,精馏塔50上设置了进出料管道,原料从进出料管道进入精馏塔50塔中,由加热单元20加热在精馏塔50底汽化上升至精馏塔50填料层,塔底温度控制在105-115℃,加热单元20温度控制在130 ℃左右,塔顶温度约55℃,精馏过程中甲苯优先与水形成共沸物在塔顶富集,通过冷凝器冷凝后从进料接口14流入第一物料区17,通过自动分离分层单元10 完成分离,分离后的物料分别从第一出料接口15回流至精馏塔50、通过采出单元40从第二出料接口16采出。优选的,精馏塔50通过连接接口与第一出料接口15连接,第一出料接口15的高度大于连接接口的高度,使分离后的物料可以通过重力的作用实现自动回流。

28.在本实施例中,加热单元20包括再沸器、蒸汽管道以及蒸汽调节阀;再沸器与精馏塔50连接,蒸汽管道与再沸器连接,蒸汽调节阀设置于蒸汽管道上。具体的,再沸器通过蒸汽管道与外部鲜蒸汽连接对精馏塔50中的物料进行加热,并通过设置在蒸汽管道上的蒸汽调节阀控制蒸汽流量,使再沸器蒸汽温度控制在130℃左右。

29.在本实施例中,冷凝单元90包括冷凝器。

30.在本实施例中,压力控制单元30包括真空分离罐和真空泵;真空分离罐与冷凝器连接,真空泵与真空分离泵连接。使用时,真空控制单元根据需求控制在负压至常压,以将物料从精馏塔50输送至自动分离分层单元10。

31.在本实施例中,采出单元40包括采出罐和出料泵;采出罐与第二出料接口 16连接,出料泵与采出罐连接。

32.在本实施例中,采出系统还包括回流流量计60;回流流量计60设置于第一出料接口15与精馏塔50的连接流道上。回流流量计60用于计量回流物料的流量。

33.在本实施例中,采出系统还包括采出流量计70以及采出调节阀80;采出流量计70、采出调节阀80分别设置于采出单元40与第二出料接口16的连接流道上。具体的,采出流量计70用于计量采出物料的流量,然后可通过控制采出阀保证精馏塔50回流比约采出流量计70均值流量约95kg/h,回流流量计60均值约190kg/l,化验水含量约99.7%,甲苯含量约0.2%,含有微量丙酸丁酯和n-甲基吡咯烷酮。

34.可以理解的是,自动分离分层单元10的罐体11应有较大容积保证分离时间,在一个例子中,罐体11的容积为2m3。

35.在本实施例中,一种应用于精馏塔的采出系统以杂溶剂精馏脱水为案例;杂溶剂中有51%丙酸丁酯、35%n-甲基吡咯烷酮、6%甲苯、8%水,生产要求脱去杂溶剂中的水分做溶剂外卖处理,精馏水有机溶剂含量小于1%;本装置以负压操作,进料温度30℃,进料量1t/h。

36.经本实施例的一种应用于精馏塔的采出系统,运行参数如表1所示。

37.表1运行参数

[0038][0039]

以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型并不限于上述所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1