一种楼式制砂系统的制作方法

1.本实用新型涉及制砂技术领域,具体为一种楼式制砂系统。

背景技术:

2.砂石是我国基础建设的重要原材料之一,随着国内天然砂、河砂等资源的枯竭和政府对开采管控力度加大,机制砂替代天然砂已成为行业发展必然趋势。机制砂是岩石经除土开采、机械破碎、筛分等多个过程而形成的公称粒径小于5mm的岩石颗粒。

3.现有技术中,机制砂制砂主要有干式制砂法和湿式制砂法。干式制砂法常采用的生产系统为楼式制砂系统,例如申请公开号:cn210675455u,公开了一种楼式制砂生产系统,首先物料通过提升机提升后送入制砂机进行制砂,制砂机的出料进入振动筛,振动筛的底层出料进入模控筛,其余出料经返料皮带机返回提升机,再次进入制砂机进行制砂。进入模孔筛的细砂,在鼓风机的风力吹动下进行除尘,将细小的石粉吹出。

4.上述楼式制砂生产系统中存在的问题是制砂过程中,砂石会带有大量的石粉,仅在砂石从振动筛的底层出料进入模控筛后经过一次专门除石粉,就进入了加湿机制成品砂,如果石粉含量高,就会导致除石粉不彻底,最终导致成品砂中石粉含量超标。如果石粉含量过高,则不利于集料与水泥石的粘结,会降低混凝土性能。

技术实现要素:

5.本实用新型的目的是针对上述不足之处提供一种楼式制砂系统,能够有效去除机制砂中的石粉,降低成品砂中石粉的含量。为实现上述目的,本实用新型提供如下技术方案:

6.一种楼式制砂系统,包括提升机、振动筛、破碎机、加湿机、除尘装置和物料输送机,还包括第一选粉机和第二选粉机;所述提升机的入料口位于物料输送机的出料口下方,提升机的出料口位于振动筛的入料口上方;所述振动筛的上层出料口位于第二选粉机的入料口上方,振动筛的下层出料口位于第一选粉机的入料口上方;所述第一选粉机的出料口位于加湿机的入料口上方;所述第二选粉机的出料口位于破碎机的入料口上方;所述破碎机的出料口位于物料输送机的入料口上方;所述第一选粉机和第二选粉机分别通过管路和除尘装置连通。

7.进一步的,所述第一选粉机包括选粉壳体、吹风机和第一滚筒;所述选粉壳体顶部设有第一选粉机的入料口,底部设有第一选粉机的出料口;所述选粉壳体内设有位于第一选粉机的入料口下方的第一滚筒;所述选粉壳体上设有出风口;所述出风口通过管路和除尘装置连通;所述吹风机用于向选粉壳体内吹风,使选粉壳体内部产生向出风口流动的风流。

8.进一步的,所述第一选粉机还包括第二滚筒和第三滚筒;所述第二滚筒和第三滚筒位于选粉壳体内部,且位于第一滚筒下方两侧。

9.进一步的,所述第一选粉机还包括驱动电机;所述驱动电机用于驱动第一滚筒转

动。

10.进一步的,所述第一滚筒、第二滚筒和第三滚筒均通过转轴支撑在选粉壳体的侧壁上;所述转轴的一端超出选粉壳体的侧壁,且转轴超出选粉壳体的侧壁的一端设有滚轮;所述第一滚筒、第二滚筒和第三滚筒的转轴上的滚轮外包有传送带。

11.进一步的,所述第一滚筒、第二滚筒和第三滚筒外表面均设有凸起。

12.进一步的,还包括入料斗;所述入料斗连接破碎机的入料口。

13.进一步的,所述第二选粉机和第一选粉机相同。

14.进一步的,第一选粉机和第二选粉机共用一个驱动电机。

15.进一步的,所述驱动电机为双头输出电机。

16.本实用新型的有益效果是:

17.本实用新型公开了一种楼式制砂系统,包括提升机、振动筛、破碎机、加湿机、除尘装置和物料输送机,还包括第一选粉机和第二选粉机;所述提升机的入料口位于物料输送机的出料口下方,提升机的出料口位于振动筛的入料口上方;所述振动筛的上层出料口位于第二选粉机的入料口上方,振动筛的下层出料口位于第一选粉机的入料口上方;所述第一选粉机的出料口位于加湿机的入料口上方;所述第二选粉机的出料口位于破碎机的入料口上方;所述破碎机的出料口位于物料输送机的入料口上方;所述第一选粉机和第二选粉机分别通过管路和除尘装置连通。本实用新型的一种楼式制砂系统,能够有效能够有效去除机制砂中的石粉,降低成品砂中石粉的含量。

附图说明

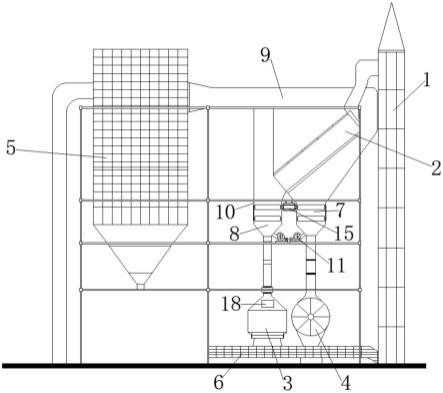

18.图1是本实用新型楼式制砂系统结构示意图;

19.图2是本实用新型第一选粉机的结构示意图;

20.图3是本实用新型第一选粉机剖开的结构示意图;

21.附图中:1-提升机、2-振动筛、3-破碎机、4-加湿机、5-除尘装置、6-物料输送机、7-第一选粉机、8-第二选粉机、9-管路、10-选粉壳体、11-吹风机、12-第一滚筒、13-第二滚筒、14-第三滚筒、15-驱动电机、16-滚轮、17-传送带、18-入料斗。

具体实施方式

22.下面结合附图与具体实施方式,对本实用新型进一步详细说明,但是本实用新型不局限于以下实施例。

23.实施例一:

24.见附图1~3。一种楼式制砂系统,包括提升机1、振动筛2、破碎机3、加湿机4、除尘装置5和物料输送机6,还包括第一选粉机7和第二选粉机8;所述提升机1的入料口位于物料输送机6的出料口下方,提升机1的出料口位于振动筛2的入料口上方;所述振动筛2的上层出料口位于第二选粉机8的入料口上方,振动筛2的下层出料口位于第一选粉机7的入料口上方;所述第一选粉机7的出料口位于加湿机4的入料口上方;所述第二选粉机8的出料口位于破碎机3的入料口上方;所述破碎机3的出料口位于物料输送机6的入料口上方;所述第一选粉机7和第二选粉机8分别通过管路9和除尘装置5连通。由上述结构可知,一种楼式制砂系统,包括提升机1、振动筛2、破碎机3、加湿机4、除尘装置5和物料输送机6,提升机1可以采

用th系列斗式提升机,属于链条斗式提升机的一种,输送量大、运行平稳可靠、使用寿命长;振动筛2可以采用dzsf型直线振动筛,是利用电动激振器做为振动源使物料在筛网上被抛起,同时向前做运动;破碎机3可以采用冲击式破碎机,是一种高能低耗冲击破,是最行之有效、实用可靠的碎石机器;加湿机4可以采用sj20机制砂加湿机,其处理量大、结构紧凑、技术先进、稳定可靠;物料输送机6采用移动皮带物料输送机。第一选粉机7和第二选粉机8使物料均匀分散开来,并降低物料的下落速度,将混在物料中的石粉分离出来,使石粉通过管路9进入除尘设备6中进行除尘。所述破碎机3的出料口位于物料输送机6的入料口上方;提升机1的入料口位于物料输送机6的出料口下方,提升机1的出料口位于振动筛2的入料口上方,物料经破碎机3破碎后,落入物料输送机6,通过物料输送机6输送到提升机1的入料口,再由提升机1提升后送入振动筛2中。振动筛2中有一层筛网,筛网上方设有上层出料口,下方设有下层出料口,物料从振动筛2的入料口进入振动筛2后进行筛分,筛分后物料分为细物料和粗物料:细物料从振动筛2的下层出料口进入到第一选粉机7中,通过第一选选粉机7将细物料和细物料的石粉分离开来,使石粉通过管路9进入除尘设备6中进行除尘,除去石粉的细物料进入加湿机4中,进入加湿机4中细物料按照湿度要求进行加湿混合,最后从加湿机4出料口出料生产出最终的成品砂;粗物料从振动筛2上层出料口进入到第二选粉机8中,通过第二选粉机8将粗物料和粗物料的石粉分离开来,使石粉通过管路9进入除尘设备6中进行除尘,除去石粉的粗物料进入破碎机3中,粗物料在破碎机3中进行破碎后通过破碎机3的出料口进入到物料输送机6中,再由物料输送机6输送到提升机1中,重新进行循环。本实用新型的一种楼式制砂系统,通过在振动筛2下方设置第一选粉机7和第二选粉机8,能对物料每次破碎后形成的细物料和粗物料进行分别除尘。如果只有第一选粉机7,则出成品砂之前第一选粉机7所要除去的石粉不仅包括粗物料由破碎机3破损成细物料产生的石粉,还包括粗物料本身携带的石粉。由于设置了第二选粉机8,在振动筛2筛出粗物料后落入破碎机3前,已经把大量的石粉去除一道,大大降低出成品砂之前由粗物料破损成的细物料中石粉的含量,减轻细物料中石粉的去除负担,能够有效去除机制砂中的石粉,降低成品砂中石粉的含量。

25.实施例二:

26.见附图1~3。在实施例一的基础上,所述第一选粉机7包括选粉壳体10、吹风机11和第一滚筒12;所述选粉壳体10顶部设有第一选粉机7的入料口,底部设有第一选粉机7的出料口;所述选粉壳体10内设有位于第一选粉机7的入料口下方的第一滚筒12;所述选粉壳体10上设有出风口;所述出风口通过管路9和除尘装置5连通;所述吹风机11用于向选粉壳体10内吹风,使选粉壳体10内部产生向出风口流动的风流。由上述结构可知,第一选粉机7包括选粉壳体10、吹风机11和第一滚筒12,选粉壳体10顶部和底部分别设有第一选粉机7的入料口和第一选粉机7的出料口,细物料从选粉壳体10顶部进入第一选粉机7,进行除尘后从第一选粉机7的出料口出去进入到加湿机4。第一滚筒12位于选粉壳体10内,并设置在第一选粉机7的入料口下方,细物料从选粉壳体10顶部进入后,掉落在第一滚筒12上分散开来并减缓下落速度,吹风机11向选粉壳体10内吹风,产生向出风口流动的风流,这样使混在细物料中的石粉分离出来,并把石粉吹向选粉壳体10上的出风口,然后石粉通过出风口进入到管路9中,最后进入到除尘装置5。能够有效去除机制砂中的石粉,降低成品砂中石粉的含量。

27.所述第一选粉机7还包括第二滚筒13和第三滚筒14;所述第二滚筒13和第三滚筒14位于选粉壳体10内部,且位于第一滚筒12下方两侧。由上述结构可知,第一选粉机7内第一滚筒12下方两侧还设置有第二滚筒13和第三滚筒14,这样细物料掉在第一滚筒12后又会掉在第二滚筒13和第三滚筒14上,以及之前从第一滚筒12两侧直接掉落的细物料会掉在第二滚筒13和第三滚筒14上,这样不但使细物料的下落速度进一步减缓,还可以使细物料更分散开来。第一选粉机7中的吹风机11向选粉壳体10内吹风时,可以使细物料中更多的石粉分离出来。能够有效去除机制砂中的石粉,降低成品砂中石粉的含量。

28.实施例三:

29.见附图1~3。在实施例二的基础上,所述第一选粉机7还包括驱动电机15;所述驱动电机15用于驱动第一滚筒12转动。由上述结构可知,在第一选粉机7中还设置了驱动电机15,第一滚筒12在驱动电机15的作用下转动,这样可以避免掉落在第一滚筒12上的细物料堆积在第一滚筒12上。

30.所述第一滚筒12、第二滚筒13和第三滚筒14均通过转轴支撑在选粉壳体10的侧壁上;所述转轴的一端超出选粉壳体10的侧壁,且转轴超出选粉壳体10的侧壁的一端设有滚轮16;所述第一滚筒12、第二滚筒13和第三滚筒14的转轴上的滚轮16外包有传送带17。由上述结构可知,转轴使第一滚筒12、第二滚筒13和第三滚筒14活动设置在选粉壳体10内,转轴转动时可以可别带动第一滚筒12、第二滚筒13和第三滚筒14。在转轴超出选粉壳体10的侧壁的一端设有滚轮16,传送带17包住每个滚轮16,这样在驱动第一滚筒12转动的同时,第二滚筒13和第三滚筒14随之转动。

31.所述第一滚筒12、第二滚筒13和第三滚筒14外表面均设有凸起。由上述结构可知,第一滚筒12、第二滚筒13和第三滚筒14外表面均设有凸起,第一滚筒12、第二滚筒13和第三滚筒14外表面的凸起可以减缓物料的下落速度,第一滚筒12、第二滚筒13和第三滚筒14上的凸起在公转时可以避免物料卡住。

32.还包括入料斗18;所述入料斗18连接破碎机3的入料口。由上述结构可知,入料斗18连接破碎机3的入料口,对于运输来的物料,可以先把物料从入料斗18投送到破碎机3中进行破碎。

33.所述第二选粉机8和第一选粉机7相同。由上述结构可知,第二选粉机8和第一选粉机7相同,第二选粉机8用于配合除尘设备6对粗物料进行除尘。

34.第一选粉机7和第二选粉机8共用一个驱动电机15。由上述结构可知,驱动电机15不但可以驱动第一选粉机7中的第一滚筒12转动,还可以驱动第二选粉机8中的第一滚筒12转动。

35.所述驱动电机15为双头输出电机。由上述结构可知,驱动电机15为双头输出电机,可以同时驱动第一选粉机7中的第一滚筒12和第二选粉机8中的第一滚筒12同时转动。

36.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1