一种分体式除碳炉的制作方法

1.本实用新型属于除碳炉技术领域,具体涉及一种分体式除碳炉。

背景技术:

2.连铸保护渣性能指标检测前,需要对连铸保护渣进行除碳处理,才能保证连铸保护渣性能检测的准确度。除碳炉作为除去连铸保护渣中碳质材料的重要设备,其具体的工作过程为:先将连铸保护渣(颗粒状)放入坩埚中,坩埚在除碳炉中边加热边向炉膛中通入空气(氧气),待坩埚中连铸保护渣试样加热至碳反应温度时,炉膛中充足的氧气与坩埚中连铸保护渣试样进行碳氧化反应,从而将连铸保护渣中的碳除去;从而对连铸保护渣的粘度检测、表面张力检测时,提高了检测结果的准确性。

3.目前常用的方式应该是放到马弗炉里边加热。需要氧气空气的话是炉门开个缝进气。然后搅拌是取出来手工搅拌然后放回去再加热除碳

4.目前常用的除碳炉为整体式结构的马弗炉,试样在马弗炉中加热,试样加热到一定温度需要搅拌时,从马弗炉中取出试样手工搅拌,然后将试样放回马弗炉中除碳,在试样除碳的过程中需要氧气的话,将马弗炉炉门开通过炉门缝隙进气,提供连铸保护渣试样碳氧化反应所需氧气。现有采用马弗炉除碳主要存在的技术问题是:1、当连铸保护渣试样除碳完成后,夹取坩埚和其中连铸保护渣试样时不方便;2、现有马弗炉在除碳过程中没有搅拌机构,其搅拌效果差,搅拌不方便,导致氧化反应不完全连铸保护渣试样的碳材料去除不彻底。发明人基于现有技术中的上述缺陷研发了一种分体式除碳炉,能够很好的解决现有技术中存在的上述问题。

技术实现要素:

5.本实用新型为了解决上述技术问题,提供一种分体式除碳炉,其设计结构简单、科学合理;本实用新型在原有除碳炉的基础上,将除碳炉的结构改进为上下分体式,除碳炉中炉膛不变,将坩埚和坩埚托架改进成升降式,当连铸保护渣试样除碳完成后,只需将坩埚和坩埚托架下降,可以将坩埚方便、快捷地夹取或清洗。同时在除碳炉的上部设置有搅拌装置,实现对坩埚中连铸保护渣试样进行均匀搅拌。

6.本实用新型解决技术问题所采用的技术方案是:一种分体式除碳炉,包括橡胶支撑体、壳体和上盖;橡胶支撑体为圆台状,橡胶支撑体固定设置在所述壳体的底部四角位置,所述壳体为中空的c型结构;上盖安装在所述壳体的上部,所述上盖为下部开口四周封闭的方形状;工作板设置在所述壳体底部凸台上部,所述工作板的下部四角固定设置有支撑柱,支撑柱的底部与所述壳体底部凸台表面固定连接;支撑板竖向固定设置在所述壳体凹入部的后侧面上,所述支撑板的左右两侧竖向对称设置有位移条形孔;坩埚升降装置固定设置在所述壳体的凹入部的位置,坩埚升降装置穿过左右对称设置的位移条形孔;隔板设在所述壳体前侧底部,隔板的上部四角设置隔离支撑柱,炉膛壳体固定设置在所述隔离支撑柱的上部,多晶板二固定设置在炉膛壳体内的上部,堇青石底板固定设置在炉膛壳体

内底部,堇青石底板的中心开设有圆孔,碳化硅顶板固定设置在多晶板二的下部位置,碳化硅顶板和多晶板二中间位置开设有条形孔,炉膛固定设置在堇青石底板上部中心位置;搅拌装置固定设置在所述壳体内的上部位置,搅拌装置用对坩埚中连铸保护渣试样进行搅拌;排烟管固定设置在搅拌装置的后侧位置,排烟管与炉膛的内部连通。

7.所述上盖包括上盖本体,上盖本体的上表面和四周侧面均匀设置有散热孔。

8.所述坩埚升降装置包括直线模组,直线模组固定设置在支撑板后侧的壳体中,直线模组与支撑板的后侧面固定连接;滑动块设置在直线模组的丝杠上;升降臂为u型结构,升降臂的后部与滑动块的后侧面固定连接,升降臂穿过左右对称设置的位移条形孔,将升降臂的前侧延伸到壳体凹入部的中间位置;u型板固定安装在升降臂的前侧上部位置,u型板包括u型板本体,u型板本体为折弯的u型状,通孔一设置在u型板本体的上部靠近后侧位置,通孔二设置在通孔一的前侧位置,通孔一与通孔二呈纵向线性设置;减震光轴固定设置在u型板的上部四角位置,四个减震光轴将u型板和送样托盘固定连接成一体;驱动电机一固定设置在u型板本体上部的通孔一中,驱动齿轮一固定安装在驱动电机一的动力输出轴上;从动轴座固定设置在通孔二上,旋转轴底部安装在从动轴座中,从动齿轮安装在旋转轴底部位置,驱动齿轮一与从动齿轮一呈水平设置;送样托盘减震光轴的上部位置,送样托盘为上部开口下部和四周封闭的四方形,多晶板一固定安装在送样托盘的上部;轻型耐火凸台固定设置在多晶板一的上部位置,旋转轴从下至上穿过送样托盘、多晶板一和轻型耐火凸台延伸到上部位置;旋转盘包括旋转盘本体,旋转盘本体的圆心设置有中心孔,旋转盘本体周向边缘上呈十字对称设置有卡装槽;旋转轴的上部固定设置在旋转盘本体的中心孔中,坩埚托架呈十字形卡装在旋转盘本体的卡装槽上;坩埚放置在所述坩埚托架上,坩埚为底部弧形封闭上部开口的圆筒形。

9.所述驱动齿轮一与从动齿轮一之间通过传动链条传动连接。

10.所述坩埚托架包括半圆形板,半圆形板分为半圆形板一和半圆形板二,半圆形板一与半圆形板二呈十字交叉固定连接;半圆形板包括套装孔,套装孔对称设置在半圆形板靠近上部侧面两侧位置,凸块固定设置在半圆形板的底部两侧位置,卡槽设置有两个,分别设置在套装孔对应的外侧位置,卡槽的开口向外。

11.所述搅拌装置包括支撑板一,支撑板一固定设置在壳体内靠近上部前侧位置,支撑板一的两端与壳体的左右内壁固定连接;支撑板二固定设置在壳体内的上部左右两侧位置;支撑板一和支撑板二上下设置有间距,支撑板一和支撑板二呈向上平行设置,支撑板二为开口向下的u型结构;支撑板二包括支撑板本体和方形槽,方形槽设置在支撑板本体靠近右侧位置;中心孔固定设置在支撑板一和支撑板二的中间位置,中心孔位于炉膛的中心位置;安装板固定设置在支撑板二内的上部位置;搅拌进气管的底部固定设置有搅拌桨叶,搅拌桨叶为底部弧形的方形状,v型通孔设置有四个,两个为一组,v型通孔上下交错对称设置在搅拌桨叶本体左右两侧位置;排气孔均匀设置在搅拌进气管的靠近底部表面上,排气孔与所述搅拌桨叶的上部对应;搅拌进气管下端从下至上依次穿过多晶板二和碳化硅顶板的条形孔、支撑板一的中心孔、安装板的安装孔一和支撑板二的中心孔延伸到支撑板二的上部位置;柔性缓冲柱左右对称设置在安装板上部两侧位置,柔性缓冲柱包括底座,底座固定设置在安装板的上部表面,滑动光轴竖直固定设置在底座上,直线轴承套装在滑动光轴上,滑动光轴的上端设置有限位盘,直线轴承穿过支撑板二与支撑板二本体固定连接;驱动电

机二安装在安装板右侧柔性缓冲柱的左侧位置,驱动电机二固定在安装板上;驱动齿轮二固定设置在驱动电机二的动力输出轴上,驱动齿轮二位于安装板的底部位置;从动齿轮二固定安装在搅拌进气管靠近上部位置,从动齿轮二与驱动齿轮二呈左右水平设置;轴承座固定安装在驱动电机的左侧,轴承座与安装板上部表面固定连接;搅拌进气管的上端安装在轴承座中,套筒的一侧开设有紧固丝孔,套筒固定在轴承座上,搅拌进气管的上端穿过套筒并通过螺杆与紧固丝孔的配合将搅拌进气管顶紧固定。

12.所述多晶板为玻璃陶瓷纤维材料制成。

13.所述安装板包括安装板本体,安装板本体为开口向下的u型结构,安装孔一开设在安装板本体的上部靠近左侧位置,安装孔二开设在安装孔一的右侧位置,安装孔一与安装孔二之间等距设置;安装孔一与支撑板一和支撑板二上的中心孔呈向下水平对应;方形槽与安装孔二呈上下对应设置,方形槽的开口大于驱动电机本体尺寸。

14.所述搅拌进气管为中空的圆管,搅拌进气管的上端通过气管与送风机的出风口固定连接。

15.所述驱动电机二固定安装在安装孔二上,驱动电机二的上部穿过支撑板二延伸至支撑板二的上部;轴承座固定安装在安装孔一上。

16.所述驱动齿轮二和从动齿轮二之间通过传动链条连接传动;从动齿轮位于安装孔一的下部位置。

17.这种分体式除碳炉的工作过程:一、坩埚升降装置的工作过程:当需要用这种分体式除碳炉对连铸保护渣试样进行除碳作业时,首先将连铸保护渣试样(颗粒状)放置在坩埚升降装置的坩埚中,然后将坩埚放置在坩埚托架中,利用坩埚托架夹取工具将坩埚托架安装在旋转盘的卡装槽中;最后在直线模组电机的驱动下,使滑动块和升降臂在支撑板的位移条形孔中向上移动,在升降臂的托动下,使u型板、送样托盘、多晶板一、轻型耐火凸台、旋转轴、旋转盘、坩埚托架和坩埚向上移动,当多晶板一与隔板的底部贴紧时,此时轻型耐火凸台与炉膛壳体的底部贴紧,此时坩埚托架和坩埚位于炉膛中,同时利用减震光轴的弹性作用,使轻型耐火凸台与炉膛壳体的底部弹性贴紧;然后启动驱动电机一旋转,驱动电机一带动驱动齿轮一旋转,驱动齿轮一通过传动链条带动从动齿轮一旋转,从动齿轮一带动旋转轴旋转,在旋转轴的带动下使旋转盘、坩埚托架和坩埚旋转。

18.二、搅拌装置的工作过程:在坩埚托架和坩埚旋转的同时,通过搅拌进气管不断向炉膛通入除碳所用的氧气;然后启动驱动电机二,以驱动电机二为驱动动力带动驱动齿轮二转动,驱动齿轮二的转动动力通过传动链条将转动动力传输给从动齿轮二,在从动齿轮二的带动下使搅拌进气管和搅拌桨叶的转动,在搅拌桨叶的转动过程中,v型通孔将连铸保护渣试样分层混合,同时搅拌桨叶实现对坩埚中的连铸保护渣边搅拌边加热,当连铸保护渣加热到碳反应温度时,通过氧气与碳的氧化反应将连铸保护渣中的碳材质除去。当搅拌桨叶搅拌连铸保护渣试样时产生旋转摆动振动时,在振动作用下,此时支撑板二在直线轴承与滑动光轴的滑动配合作用下,实现安装板上的搅拌进气管、搅拌桨叶、驱动电机二、驱动齿轮二和从动齿轮二通过直线轴承沿着滑动光轴上下移动,从而起到了柔性缓冲的作用。

19.所述上盖包括上盖本体,上盖本体的上表面和四周侧面均匀设置有散热孔。上述设置的主要目的是:通过散热孔的设置为搅拌装置的驱动电机提供散热冷却的作用,提高

了驱动电机的使用寿命。

20.所述减震光轴固定设置在u型板的上部四角位置,四个减震光轴将u型板和送样托盘固定连接成一体。上述通过减震光轴的设置,当坩埚上升到炉膛内部时,轻型耐火凸台刚好与炉膛壳体的底部接触利用减震光轴的弹性,一方面,起到缓冲硬接触的作用,起到保护轻型耐火凸台的目的;另一方面,起到压紧保护轻型耐火凸台与炉膛壳体底部接触的作用。

21.所述坩埚托架包括半圆形板,半圆形板分为半圆形板一和半圆形板二,半圆形板一与半圆形板二呈十字交叉固定连接;半圆形板包括套装孔,套装孔对称设置在半圆形板靠近上部侧面两侧位置,凸块固定设置在半圆形板的底部两侧位置,卡槽设置有两个,分别设置在套装孔对应的外侧位置,卡槽的开口向外。上述套装孔和卡槽的设置,一方面起到减轻半圆板一和半圆形板二自身重量的作用;另一方面,实现了卡取板和卡取柱配合卡取限位,起到利用卡取板和卡取柱的卡取限位将坩埚本体取下或放置的作用。

22.所述搅拌进气管的底部固定设置有搅拌桨叶,搅拌桨叶为底部弧形的方形状,v型通孔设置有四个,两个为一组,v型通孔上下交错对称设置在搅拌桨叶本体左右两侧位置。上述设置的主要目的是:利用v型通孔,一方面,减小了搅拌桨叶搅拌过程中搅拌扭矩,对驱动电机二起到过载保护的作用。另一方面,在搅拌桨叶搅拌连铸保护渣时,连铸保护渣试样通过上下交错设置v型通孔流过,起到分层混合连铸保护渣试样的作用。

23.所述排气孔均匀设置在搅拌进气管的靠近底部表面上,排气孔与所述搅拌桨叶的上部对应;搅拌进气管为中空的圆管,搅拌进气管的上端通过气管与送风机的出风口固定连接。上述通过搅拌进气管和排气孔设置,一方面,搅拌进气管利用向炉膛中输送空气,保证了炉膛中充足的碳氧化反应所需的氧气,提高了连铸保护渣中碳质材料的去除效果;另一方面,以搅拌进气管为搅拌轴,带动搅拌桨叶旋转,从而起到对连铸保护渣的搅拌作用。

24.所述搅拌进气管为中空的圆管,搅拌进气管的上端通过气管与送风机的出风口固定连接。上述设置的主要目的是:通过搅拌进气管的设置,一方面,起到固定搅拌桨叶和旋转轴的作用;另一方面,为为坩埚中的连铸保护渣除碳时的氧化反应提供氧气,彻底将连铸保护渣试样中碳除去。

25.本实用新型的有益效果:1、通过分体式除碳炉的设计,提高了坩埚夹取或清洗的便捷性;2、通过搅拌装置的设置,提高了对连铸保护渣试样的搅拌效果和搅拌的便捷性,使连铸保护渣试样在坩埚中的氧化反应充分完全,彻底将连铸保护渣试样中碳除去。

附图说明

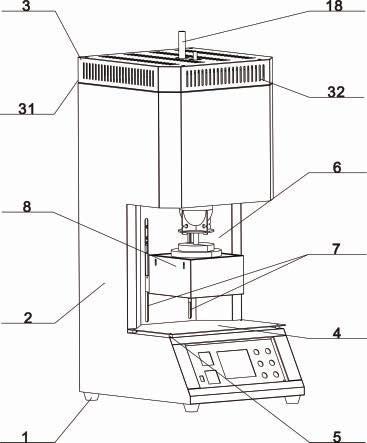

26.图1为本实用新型的结构示意图;

27.图2为本实用新型内部侧向结构示意图;

28.图3为本实用新型旋转盘的结构示意图;

29.图4为本实用新型坩埚托架的结构示意图;

30.图5为本实用新型内部结构示意图;

31.图6为本实用新型搅拌装置的结构示意图;

32.图7为本实用新型搅拌装置上部的结构放大图;

33.图中标记:1、橡胶支撑体,2、壳体,3、上盖,31、上盖本体,32、散热孔,4、工作板,5、支撑柱,6、支撑板,7、位移条形孔,8、坩埚升降装置,81、直线模组,82、滑动块,83、升降臂,

84、u型板,841、u型板本体,842、通孔一,843、通孔二,85、减震光轴,86、驱动电机一,87、驱动齿轮一,88、从动轴座,89、从动齿轮一,810、送样托盘,811、多晶板一,812、轻型耐火凸台,813、旋转轴,814、旋转盘,8141、旋转盘本体,8142、中心孔,8143、卡装槽,815、坩埚托架,8151、半圆形板,81511、套装孔,81512、凸块,81513、卡槽,8152、半圆形板一,8153、半圆形板二,816、坩埚,9、隔板,10、隔离支撑柱,11、炉膛壳体,12、多晶板二,13、堇青石底板,14、碳化硅顶板,15、炉膛,16、条形孔,17、搅拌装置,171、支撑板一,172、支撑板二,1721、支撑板本体,1722、方形槽,173、中心孔,174、安装板,1741、安装板本体,1742、安装孔一,1743、安装孔二,175、搅拌进气管,176、排气孔,177、搅拌桨叶,178、v型通孔,179、柔性缓冲柱,1791、底座,1792、直线轴承,1793、滑动光轴,1794、限位盘,17901、驱动电机二,17902、驱动齿轮二,17903、从动齿轮二,17904、轴承座,17905、套筒,17906、紧固丝孔,18、排烟管。

具体实施方式

34.以下结合附图对本实用新型的具体实施方式做进一步的详细说明。

35.本实用新型提供一种分体式除碳炉:

36.如图1所示,橡胶支撑体1为圆台状,橡胶支撑体1固定设置在所述壳体2的底部四角位置;上述橡胶支撑体1个数的设置可以根据壳体2底部面积的大小,壳体2底部面积越大,需要设置橡胶支撑体1的个数相应增加,其主要目的是提高壳体2底部与工作台接触的摩擦力,增加壳体2的稳定性。

37.如图1所示,上盖本体31上散热孔32设置数量的具体实施例:

38.实施例一、上盖本体31的上表面均匀设置有散热孔32,散热孔32为条形孔,散热孔32在上盖本体31的上部表面横行多组排列。

39.实施例二、上盖本体31的四周侧面均匀设置有散热孔32,散热孔32为条形孔,散热孔32在上盖本体31的四周侧面呈竖向均匀设置。

40.如图1或2所示,支撑板6竖向固定设置在所述壳体2凹入部的后侧面上,所述支撑板6的左右两侧竖向对称设置有位移条形孔7;上述在支撑板6上设置位移条形孔7其主要作用是:方便坩埚升降装置8升降臂83通过位移条形孔7,在直线模组81的驱动升降作用下,实现上下位移升降。

41.如图2所示,直线模组81固定设置在支撑板6后侧的壳体2中,直线模组81与支撑板6的后侧面固定连接;滑动块82设置在直线模组81的丝杠上;升降臂83为u型结构,升降臂83的后部与滑动块82的后侧面固定连接,升降臂83穿过左右对称设置的位移条形孔7,将升降臂83的前侧延伸到壳体2凹入部的中间位置。上述通过直线模组81、滑动块82、升降臂83的设置,利用直线模组81电机为驱动动力,通过滑块82和升降臂83的配合实现升降臂82在位移条形孔7的活动空间中上下升降动作。

42.如图2或5所示,u型板84固定安装在升降臂83的前侧上部位置,u型板84包括u型板本体841,u型板本体841为折弯的u型状,通孔一842设置在u型板本体841的上部靠近后侧位置,通孔二843设置在通孔一842的前侧位置,通孔一842与通孔二843呈纵向线性设置;减震光轴85固定设置在u型板84的上部四角位置,四个减震光轴85将u型板84和送样托盘810固定连接成一体。上述减震光轴85的数量设置,是根据u型板84、送样托盘810、轻型耐火凸台812、旋转轴813、旋转盘814、坩埚托架815和坩埚816的重量决定的,需要减震光轴85的弹力

足以将u型板84、送样托盘810、轻型耐火凸台812、旋转轴813、旋转盘814、坩埚托架815和坩埚816托起,这样才能起到弹性压紧的作用。

43.如图2或5所示,驱动电机一86固定设置在u型板本体841上部的通孔一842中,驱动齿轮87固定安装在驱动电机一86的动力输出轴上;从动轴座88固定设置在通孔二843上,旋转轴813底部安装在从动轴座88中,从动齿轮89安装在旋转轴813底部位置,驱动齿轮一87与从动齿轮一89呈水平设置;驱动齿轮一87与从动齿轮一89之间通过传动链条传动连接。上述通过驱动电机一86设置,为驱动齿轮一87的旋转提供动力,在驱动齿轮一87的旋转下通过传动链条带动从动齿轮一89和旋转轴813转动,最后实现坩埚托架815和坩埚816的旋转动作。

44.如图2-5所示,旋转盘814包括旋转盘本体8141,旋转盘本体8141的圆心设置有中心孔8142,旋转盘本体8141周向边缘上呈十字对称设置有卡装槽8143;旋转轴813的上部固定设置在旋转盘本体8141的中心孔8142中,坩埚托架815呈十字形卡装在旋转盘本体8141的卡装槽8143上;坩埚816放置在所述坩埚托架815上,坩埚816为底部弧形封闭上部开口的圆筒形。上述卡装槽8143的设置个数与坩埚托架815上设置的凸块81512的个数相匹配,坩埚托架815上凸块81512卡装在卡装槽8143中,一方面,用于提高坩埚托架815与旋转盘本体8141卡装的牢固性;另一方面,利用坩埚托架815与旋转盘本体8141的高速旋转所形成的向心力,提高坩埚托架815与旋转盘本体8141卡装的牢固程度。

45.如图4和5所示,坩埚托架815包括半圆形板8151,半圆形板8151分为半圆形板一8152和半圆形板二8153,半圆形板一8152与半圆形板二8153呈十字交叉固定连接;半圆形板8151包括套装孔81511,套装孔81511对称设置在半圆形板8151靠近上部侧面两侧位置,凸块81512固定设置在半圆形板8151的底部两侧位置,卡槽81513设置有两个,分别设置在套装孔81511对应的外侧位置,卡槽81513的开口向外。上述半圆形板一8152与半圆形板二8153呈十字交叉固定连接,形成了半圆形的支撑空间,为坩埚816提供稳定支撑作用。上述套装孔81511和卡槽81513的设置,一方面起到减轻半圆板一8152和半圆形板二8153自身重量的作用;另一方面,方便了坩埚托架815的夹取工具限位卡紧的作用,提高了对坩埚托架815和坩埚816的快捷方面夹取。

46.如图2和5所示,隔板9设在所述壳体2前侧底部,隔板9的上部四角设置隔离支撑柱10,炉膛壳体11固定设置在所述隔离支撑柱10的上部。上述通过隔板9和支撑柱10的设置,可以将通过炉膛15传导给炉膛壳体11的热量隔绝,起到隔绝热量传导的作用。

47.如图2和5所示,多晶板二12固定设置在炉膛壳体11内的上部,堇青石底板13固定设置在炉膛壳体11内底部,堇青石底板13的中心开设有圆孔,碳化硅顶板14固定设置在多晶板二12的下部位置,碳化硅顶板14和多晶板二12中间位置开设有条形孔16,炉膛15固定设置在堇青石底板13上部中心位置。上述通过多晶板二12、堇青石底板13和碳化硅顶板14的设置,一方面,提高炉膛壳体11的耐用性,延长炉膛壳体的使用寿命;另一方面,提高对炉膛15的保温性,减少炉膛15中的热量损失。

48.如图2、5和6所示,支撑板一171固定设置在壳体2内靠近上部前侧位置,支撑板一171的两端与壳体2的左右内壁固定连接;支撑板二172固定设置在壳体2内的上部左右两侧位置;支撑板一171和支撑板二172上下设置有间距,支撑板一171和支撑板二172呈向上平行设置,支撑板二172为开口向下的u型结构。上述支撑板一171和支撑板二172设置有间距,

一方面,利用支撑板一171和支撑板二172为搅拌桨叶177、柔性缓冲柱179、驱动电机二17901、驱动齿轮二17902和从动齿轮二17903提供安装支撑作用;另一方面,利用支撑板一171和支撑板二172间距,为搅拌桨叶177对坩埚中的连铸保护渣试样进行搅拌所产生的旋转摆动振动提供柔性缓冲的空间。

49.如图6所示,中心孔173固定设置在支撑板一171和支撑板二172的中间位置,中心孔173位于炉膛15的中心位置;上述中心孔173的设置用于让搅拌进气管175穿过支撑板一171和支撑板二172中间位置,从而实现搅拌桨叶177的上下柔性缓冲,进一步保护坩埚816不受搅拌桨叶177的划伤。

50.如图7所示,安装板本体1741为开口向下的u型结构,安装孔一1742开设在安装板本体1741的上部靠近左侧位置,安装孔二1743开设在安装孔一1742的右侧位置,安装孔一1742与安装孔二1743之间等距设置;安装孔一1742与支撑板一171和支撑板二172上的中心孔173呈向下水平对应;方形槽1722与安装孔二1743呈上下对应设置,方形槽1722的开口大于驱动电机17901本体尺寸。上述安装板174和方形槽1722的设置,一方面,为搅拌桨叶177、柔性缓冲柱179、驱动电机二17901、驱动齿轮二17902和从动齿轮二17903提供安装的平台。另一方面,在抵消因搅拌桨叶177对连铸保护渣旋转搅拌时所产生振动时,方便驱动电机二17901的上下移动。

51.如图6所示,搅拌进气管175的底部固定设置有搅拌桨叶177,搅拌桨叶177为底部弧形的方形状,v型通孔178设置有四个,两个为一组,v型通孔178上下交错对称设置在搅拌桨叶177本体左右两侧位置;上述搅拌桨叶177上设置的v型通孔178的个数设置,根据连铸保护渣熔融状态下的粘度而设置,连铸保护渣在熔融状态下的粘度越大,需要设置v型通孔178的个数就相应增加。

52.如图6所示,搅拌桨叶177上设置v型通孔178的具体实施例:

53.实施例一、搅拌进气管175的底部固定设置有搅拌桨叶177,搅拌桨叶177为底部弧形的方形状,v型通孔178设置有两个, 一个设置在搅拌桨叶177的左侧上部位置,另一个固定设置在搅拌桨叶177的下部右侧位置,v型通孔178上下交错对称设置在搅拌桨叶177本体左右两侧。

54.实施例二、搅拌进气管175的底部固定设置有搅拌桨叶177,搅拌桨叶177为底部弧形的方形状,v型通孔178设置有四个,两个为一组,v型通孔178上下交错对称设置在搅拌桨叶177本体左右两侧位置。

55.实施例三、搅拌进气管175的底部固定设置有搅拌桨叶177,搅拌桨叶177为底部弧形的方形状,v型通孔178设置有6个三个为一组,v型通孔178上下交错对称设置在搅拌桨叶177本体左右两侧。

56.如图7所示,柔性缓冲柱179左右对称设置在安装板174上部两侧位置,柔性缓冲柱179包括底座1791,底座1791固定设置在安装板174的上部表面,滑动光轴1793竖直固定设置在底座1791上,直线轴承1792套装在滑动光轴1793上,滑动光轴1793的上端设置有限位盘1794,直线轴承1792穿过支撑板二172与支撑板二172本体固定连接;上述柔性缓冲柱179的设置,当搅拌桨叶177搅拌连铸保护渣试样时,会产生旋转摆动振动,此时支撑板二172在直线轴承1792与滑动光轴1793的滑动配合作用下,实现安装板174上的搅拌进气管175、搅拌桨叶177、驱动电机二17901、驱动齿轮二17902和从动齿轮二17903通过直线轴承1792沿

着滑动光轴1793上下移动,从而起到了柔性缓冲的作用。

57.如图7所示,驱动电机二17901安装在安装板174右侧柔性缓冲柱179的左侧位置,驱动电机二17901固定在安装板174上;驱动齿轮二17902固定设置在驱动电机二17901的动力输出轴上,驱动齿轮二17902位于安装板1745的底部位置;从动齿轮二17903固定安装在所述搅拌进气管175靠近上部位置,从动齿轮二17903与驱动齿轮二17902呈左右水平设置;轴承座17904固定安装在驱动电机二17901的左侧,轴承座17904与安装板174上部表面固定连接。上述通过驱动电机二17901、驱动齿轮二17902和从动齿轮二17903的设置,以驱动电机二17901为驱动动力带动驱动齿轮二17902转动,驱动齿轮二17902的转动动力通过传动链条将转动动力传输给从动齿轮二17903,在从动齿轮二17903的带动下使搅拌进气管175和搅拌桨叶177转动,最后实现对坩埚816中连铸保护渣起到搅拌的作用。

58.如图7所示,所述搅拌进气管175的上端安装在轴承座17904中,套筒17905的一侧开设有紧固丝孔17906,套筒17905固定在轴承座17904上,搅拌进气管175的上端穿过套筒17905并通过螺杆与紧固丝孔17906的配合将搅拌进气管175顶紧固定。上述设置可以在保证搅拌进气管175旋转的同时,利用套筒17905将搅拌进气管175固定紧固。

59.如图1、2、5、6和7所示,搅拌进气管175为中空的圆管,搅拌进气管175的上端通过气管与送风机的出风口固定连接。上述搅拌进气管175不起到搅拌桨叶177的搅拌轴的作用,同时为坩埚816中的连铸保护渣除碳氧化提供氧气。

60.这种分体式除碳炉的工作过程:一、坩埚升降装置的工作过程:当需要用这种分体式除碳炉对连铸保护渣试样进行除碳作业时,首先将连铸保护渣试样(颗粒状)放置在坩埚升降装置8的坩埚816中,然后将坩埚816放置在坩埚托架815中,利用坩埚托架815夹取工具将坩埚托架815安装在旋转盘814的卡装槽8143中;最后在直线模组81电机的驱动下,使滑动块82和升降臂83在支撑板6的位移条形孔7中向上移动,在升降臂83的托动下,使u型板84、送样托盘810、多晶板一811、轻型耐火凸台812、旋转轴813、旋转盘814、坩埚托架815和坩埚816向上移动,当多晶板一811与隔板9的底部贴紧时,此时轻型耐火凸台812与炉膛壳体11的底部贴紧,此时坩埚托架815和坩埚816位于炉膛15中,同时利用减震光轴85的弹性作用,使轻型耐火凸台812与炉膛壳体11的底部弹性贴紧;然后启动驱动电机一86旋转,驱动电机一86带动驱动齿轮一87旋转,驱动齿轮一87通过传动链条带动从动齿轮一89旋转,从动齿轮一89带动旋转轴813旋转,在旋转轴813的带动下使旋转盘814、坩埚托架815和坩埚816旋转。

61.二、搅拌装置的工作过程:在坩埚托架815和坩埚816旋转的同时,通过搅拌进气管175不断向炉膛通入除碳所用的氧气;然后启动驱动电机二17901,以驱动电机二17901为驱动动力带动驱动齿轮二17902转动,驱动齿轮二17902的转动动力通过传动链条将转动动力传输给从动齿轮二17903,在从动齿轮二17903的带动下使搅拌进气管175和搅拌桨叶177的转动,在搅拌桨叶177的转动过程中,v型通孔178将连铸保护渣试样分层混合,同时搅拌桨叶177实现对坩埚816中的连铸保护渣边搅拌边加热,当连铸保护渣加热到碳反应温度时,通过氧气与碳的氧化反应将连铸保护渣中的碳材质除去。当搅拌桨叶177搅拌连铸保护渣试样时产生旋转摆动振动时,在振动作用下,此时支撑板二172在直线轴承1792与滑动光轴1793的滑动配合作用下,实现安装板174上的搅拌进气管175、搅拌桨叶177、驱动电机二17901、驱动齿轮二17902和从动齿轮二17903通过直线轴承1792沿着滑动光轴1793上下移

动,从而起到了柔性缓冲的作用。

62.对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1