一种膜分离制氧与干燥一体式节能设备的制作方法

1.本实用新型是一种膜分离制氧与干燥一体式节能设备,属于膜分离制氧技术领域。

背景技术:

2.膜分离制氧是利用高分子膜分离器对空气中氮和氧等气体具有不同的可渗透性将氮跟氧等气体相分离而制取氧气。压缩空气经净化后的干净气体进入膜分离器,进行氧氮分离。氧气由渗透侧分离作为产品使用,通过膜分离器的富氮废气直接放空。

3.膜分离器是制氧设备的核心部分,压缩空气中的水、油过多都会导致膜分离器的氧氮分离效果衰退。压缩空气的脱水处理一般使用冷冻式干燥机和吸附式干燥机(微热再生干燥机),冷冻式干燥机处理后的气体压力露点为2~10℃,吸附剂在使用二三后效果衰退明显;吸附式干燥机处理后的气体压力露点为-20~-30℃,可保证吸附剂八年以上的使用寿命,但吸附式干燥机需要再生气耗(8~12%),增加膜分离制氧设备的能耗,现在急需一种膜分离制氧与干燥一体式节能设备来解决上述出现的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种膜分离制氧与干燥一体式节能设备,以解决上述背景技术中提出的问题,本实用新型结构合理,采用膜分离技术稳定输出30-50%的低纯氧气,并当干燥塔再生采用膜分离出来的废氮进行再生,节省8~12%的再生气耗。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种膜分离制氧与干燥一体式节能设备,包括制氧主管路、干燥分管路以及膜分离系统,所述制氧主管路上连接有干燥分管路,所述制氧主管路右侧设置有膜分离系统,所述膜分离系统右侧连接有缓冲罐,所述缓冲罐进气口处设置有压力传感器,所述制氧主管路中段设置有制氮消声器;

6.所述干燥分管路上并联设置有一号干燥塔与二号干燥塔,所述一号干燥塔与二号干燥塔进气口处设置有控制阀门,所述干燥分管路上设置有干燥消声器,所述一号干燥塔与二号干燥塔出气口处设置有止回阀。

7.进一步地,所述膜分离系统包括膜分离器以及制氧分管路,所述制氧分管路与制氧主管路相连接,所述制氧分管路上设置有膜分离器。

8.进一步地,所述膜分离器设置有多组,多组所述膜分离器并联设置于制氧分管路上。

9.进一步地,所述控制阀门设置有n组,分别为kv1、kv2、kv3、kv4、kv5、kv6

····

kvn,所述止回阀设置有n组,分别为zv1、zv2、zv3、zv4、zv5、zv6、

····

zvn。

10.进一步地,所述干燥分管路与膜分离器之间设置有回路管,所述回路管一端与干燥分管路相连接,所述回路管另一端与膜分离器相连接,所述回路管上设置有控制阀门。

11.进一步地,所述制氧分管路上位于膜分离器输入管路段设置有止回阀。

12.通过采用上述技术方案,本实用新型的有益效果是:本实用新型的一种膜分离制氧与干燥一体式节能设备,通过设置的制氧主管路、干燥分管路、控制阀门、干燥消声器、一号干燥塔、二号干燥塔、止回阀、制氮消声器、稳压阀、膜分离系统、压力传感器、缓冲罐、膜分离器以及制氧分管路,该设计采用膜分离技术稳定输出30~50%的低纯氧气,并当干燥塔再生采用膜分离出来的废氮进行再生,节省8~12%的再生气耗,解决了原有压缩空气的脱水处理一般使用冷冻式干燥机和吸附式干燥机,冷冻式干燥机处理后的气体压力露点为2~10℃,吸附剂在使用二三后效果衰退明显;吸附式干燥机处理后的气体压力露点为-20~-30℃,可保证吸附剂八年以上的使用寿命,但吸附式干燥机需要再生气耗(8~12%),增加膜分离制氧设备的能耗的问题。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

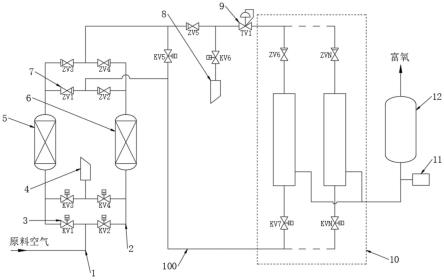

14.图1为本实用新型一种膜分离制氧与干燥一体式节能设备的结构示意图;

15.图2为本实用新型一种膜分离制氧与干燥一体式节能设备中膜分离系统的结构示意图;

16.图中:1-制氧主管路、2-干燥分管路、3-控制阀门、4-干燥消声器、5-一号干燥塔、6-二号干燥塔、7-止回阀、8-制氮消声器、9-稳压阀、10-膜分离系统、11-压力传感器、12-缓冲罐、13-膜分离器、14-制氧分管路、100-回路管。

具体实施方式

17.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

18.请参阅图1-图2,本实用新型提供一种技术方案:一种膜分离制氧与干燥一体式节能设备,包括制氧主管路1、干燥分管路2以及膜分离系统10,制氧主管路1上连接有干燥分管路2,制氧主管路1右侧设置有膜分离系统10,膜分离系统10右侧连接有缓冲罐12,缓冲罐12进气口处设置有压力传感器11,制氧主管路1中段设置有制氮消声器8;

19.干燥分管路2上并联设置有一号干燥塔5与二号干燥塔6,一号干燥塔5与二号干燥塔6进气口处设置有控制阀门3,干燥分管路2上设置有干燥消声器4,一号干燥塔5与二号干燥塔6出气口处设置有止回阀7,该设计解决了原有压缩空气的脱水处理一般使用冷冻式干燥机和一号干燥塔5,冷冻式干燥机处理后的气体压力露点为2~10℃,吸附剂在使用二三后效果衰退明显;一号干燥塔5处理后的气体压力露点为-20~-30℃,可保证吸附剂八年以上的使用寿命,但一号干燥塔5需要再生气耗(8~12%),增加膜分离制氧设备的能耗的问题。

20.膜分离系统10包括膜分离器13以及制氧分管路14,制氧分管路14与制氧主管路1相连接,制氧分管路14上设置有膜分离器13。

21.膜分离器13设置有多组,多组膜分离器13并联设置于制氧分管路14上。

22.控制阀门3设置有n组,分别为kv1、kv2、kv3、kv4、kv5、kv6

····

kvn,止回阀7设置有n组,分别为zv1、zv2、zv3、zv4、zv5、zv6、

····

zvn。

23.干燥分管路2与膜分离器13之间设置有回路管100,回路管100一端与干燥分管路2相连接,回路管100另一端与膜分离器13相连接,回路管100上设置有控制阀门3,该设计能够将膜分离器13废气出口的富氮气体作为干燥机再生气使用,干燥机零气耗再生。

24.制氧分管路14上位于膜分离器13输入管路段设置有止回阀7。

25.作为本实用新型的一个实施例:

26.步骤1:原料压缩空气进入一号干燥塔5进行脱水干燥处理。

27.步骤2:一号干燥塔5出来的洁净压缩空气经进入膜分离器13,同时部分放空废气引入二号干燥塔6再生管路。

28.步骤3:膜分离器13出来的富氧经缓冲罐12后输出。

29.1)在步骤1中,一号干燥塔5的脱水干燥处理的步骤过程为:

30.原料压缩空气(0.8-1.0mpa)经控制阀门3kv1进入一号干燥塔5,一号干燥塔5出来的洁净压缩空气经止回阀7zv1进入膜分离器13,同时从膜分离器13引出来的放空废气作为再生气经稳压阀9tv1、止回阀7zv5、止回阀7zv4进入二号干燥塔6吹扫再生。再生吹扫出来的气体经控制阀门3kv4进入干燥消声器4放空,再生完成后,控制阀门3kv5、kv6打开,kv4关闭,膜分离器13引出来的放空废气由控制阀门3kv6放空,部分干燥成品气经控制阀门3kv5、止回阀7zv4进入二号干燥塔6进行升压,升压完成后等待切换吸附干燥。

31.2)在步骤2中,膜分离制氧的步骤过程为:

32.干燥过后的净化原料空气经由控制阀门3kv7-kvn,进入膜分离器13中,膜分离器13出口是未分离的富氮,由止回阀7zv6-zvn、稳压阀9tv1引出至二号干燥塔6再生管路,渗透的富氧由侧面输出至缓冲罐12中后输出用气,同时压力传感器11来监测缓冲罐12的压力,当缓冲罐12压力上升至到高位设定值(0.2mpa)时,表示使用气量低于额定产气量,控制阀kv7-kvn逐个关闭,当缓冲罐12压力下降至到低位设定值(0.1mpa)时,表示使用气量高于额定产气量,控制阀kv7-kvn逐个打开。

33.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1