一种杜仲叶片揉搓分离机的制作方法

1.本技术属于杜仲胶生产的机械装备领域,具体涉及一种杜仲叶片揉搓分离机。

背景技术:

2.在提取杜仲胶的过程中,工作人员需要将杜仲叶中含有杜仲胶的叶脉部分与不含有杜仲胶的叶肉部位进行分离,常规的分离手段是利用生物酶将杜仲叶片的叶肉部分降解从而获得含有杜仲胶的叶脉中的杜仲胶丝,但是直接利用生物酶解法降解所用的生化反应慢,非常耗费时间。

3.杜仲叶片的叶肉组织内不含有杜仲胶丝且松脆易碎,而杜仲叶片的叶脉组织内含有杜仲胶丝具有较强的韧性,两者的物理性质不同,因此使用物理揉搓的手段先将绝大部分杜仲的叶肉组织去除再进行生物酶降解将会节省大量的时间,但现有的装备中并没有将杜仲叶肉组织和叶脉组织分离的机械设备。

4.针对上述问题,需要发明一种杜仲叶片揉搓分离机,以便于将杜仲叶肉组织和叶脉组织分离,便于后续的生物酶解法降解从而提取杜仲胶。

技术实现要素:

5.为解决上述问题,本技术提出一种杜仲叶片揉搓分离机,该申请的最大特点为:揉搓仓在转动臂的作用下在揉搓盘上做圆周运动,揉搓仓内的杜仲叶因受到压紧仓盖的压力被迫在揉搓盘上滚动揉搓进而破碎,由于杜仲叶的叶脉与叶肉部位的韧性不同,叶肉部位会先碎裂从漏渣口排出,达到叶肉部位与叶脉部位分离的效果。

6.本发明提出的一种杜仲叶片揉搓分离机,该分离机包括主体,主体包括揉搓仓、带有翻盖板的揉搓盘、压紧机构,揉搓盘为无边缘挡板的平面板,揉搓盘上带有弧形凸条,揉搓盘中间位置设置有排料口,翻盖板安装于排料口上,翻盖板上设置有若干弧形凸条,弧形凸条之间设置有若干漏渣孔,揉搓仓一侧设置有固定轴,固定轴通过带环套的支架连接有压紧机构,压紧机构与支架上的环套套接,压紧机构包括压紧杆,压紧杆上端放置有配重块,压紧杆下方连接有压紧仓盖。

7.可上下活动的压紧机构随揉搓叶片体积不断缩小而自动升降,揉搓仓内的杜仲叶受到的压力是连续不间断的,杜仲叶在压紧仓盖和揉搓盘之间一直稳定承受压紧仓盖的压力和弧形凸条与揉搓底盘之间产生的揉搓力,逐渐滚成较完好的椭球胶丝团,叶肉的揉搓粉碎效率大为提高。

8.主体还包括支柱,支柱内部设置有接料槽,接料槽的一端延伸至支柱外,支柱的一侧固定有电机,电机连接有转动装置,转动装置包括与电机相连的主动轮,主动轮连接有主转动臂,主转动臂连接在揉搓仓上,揉搓仓上还连接有副转动臂,副转动臂连接有从动轮。

9.转动装置的两个转动臂和两个转动轮形成了两个曲柄摇杆装置,在两者的共同作用下带动揉搓仓在揉搓盘上做顺时针的圆周运动。

10.揉搓仓为圆柱形仓桶,揉搓仓的直径不小于85cm,高度不小于60cm。

11.优选的,揉搓仓的直径为85 cm,揉搓盘的直径为160 cm,揉搓盘中心的出料排放口直径为40 cm,揉搓仓高度为60cm。

12.优选的,揉搓盘可以设置为自外周位置逐渐向中心凹陷的板状结构。

13.压紧仓盖包括盖壳,盖壳内部有空腔,空腔内固定有弹簧层,弹簧层下端连接有压紧板,压紧板下表面设置有弧形凸条;设置弹簧层,弹簧层在压紧盘与揉搓仓内的杜仲叶之间起缓冲作用,保证揉搓仓内的杜仲叶受力均匀。

14.弧形凸条的弯曲方向与揉搓仓的转动方向相反,两者方向相反增大了揉搓仓内杜仲叶的揉搓力度,当然也可以与主动轮即揉搓仓的运动方向相同。

15.弧形凸条在翻盖板上呈莲花瓣状分布。

16.翻盖板与排料口的大小相适应。

17.翻盖板与排料口铰接或者是卡扣连接。

18.翻盖板设计成向下翻盖便于出料。

19.翻盖板上有成排的漏渣孔,漏渣孔的直径为0.8cm,碎片叶肉穿过漏渣孔与胶丝团分离,叶脉胶丝团中需要揉搓的杜仲叶肉残留碎片不断减少,增加了去除效率。

20.优选的,弧形凸条的内弯处至少设置有三排漏渣孔,揉搓盘的内缘设置有一圈漏渣孔。

21.配重块有很多块,且配重块的重量不一,配重块的重量规格为2kg、3kg、5kg、10kg、20kg、50kg,可以根据揉搓仓内放入杜仲叶的量和揉搓进行的阶段来组合配重块的质量。

22.本技术的有益效果在于:

23.(1)本技术中设置有可上下活动的压紧机构,在揉搓过程中,该压紧机构具有随揉搓叶片体积不断缩小而自动升降调节的功能,并且揉搓仓内的杜仲叶受到的压力是连续的,杜仲叶在压紧仓盖和揉搓盘之间一直稳定承受压紧仓盖的压力和弧形凸条与揉搓底盘之间产生的揉搓力,逐渐滚成较完好的椭球胶丝团,从而使得叶肉的揉搓粉碎效率和碎末率大大提高;叶肉碎末可供给家畜的饲料做添加剂;

24.(2)边缘设置有挡板的揉搓盘,也可以完成揉搓工作,但其揉搓的分离效率低,得到的杜仲胶团大,对后续酶解工作的帮助较小;

25.而本技术中设置有边缘无挡板的揉搓盘,与边缘有挡板的揉搓盘相比,揉搓的分离效率更高,所获得的杜仲胶团小,有利于后续的酶解处理;

26.(3)设置带有漏渣孔的翻盖板,得到的细小碎末剧增,获得大量的叶肉碎末,每吨杜仲叶揉搓出最终的净化胶丝团的重量最好时可降低到125公斤,此时的胶丝净含量达到了8.0%~23.8%;

27.(4)设置有大容量的揉搓仓,单次处理的杜仲叶片的量更大,可以提高单位时间内的产量。

附图说明

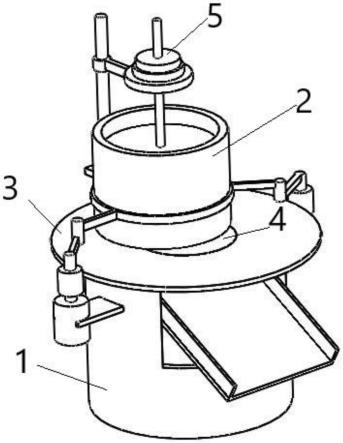

28.图1为实施例1结构示意图;

29.图2为实施例1揉搓盘结构图;

30.图3为实施例1压紧机构侧面剖视图;

31.图4为实施例1揉搓仓内杜仲叶运动方向示意图;

32.图5为实施例2有挡板的揉搓盘结构示意图;

33.图6为实施例3无漏渣孔的翻盖板结构示意图。

34.图中:1-主体,2-揉搓仓,3-揉搓盘,4-翻盖板,5-压紧机构,6-弧形凸条,7

ꢀ‑

固定轴,8-支架,51-压紧杆,52-配重块,53-压紧仓盖,531-盖壳,532-弹簧层,533-压紧板。

具体实施方式

35.为了能使本领域技术人员更好的理解本技术,现结合具体实施方式对本技术进行更进一步的阐述。

36.实施例1

37.一种杜仲叶片揉搓分离机,该分离机包括主体1,主体1包括揉搓仓2、带有翻盖板4的揉搓盘3、压紧机构5,其特征在于,揉搓盘3为外周无挡板的平面板,揉搓盘3上带有弧形凸条6,揉搓盘3中间位置设置有排料口,翻盖板4安装于排料口上,翻盖板4上设置有若干弧形凸条6,弧形凸条6之间设置有若干漏渣孔,揉搓仓2一侧设置有固定轴7,压紧机构5通过支架8与固定轴7活动连接,压紧机构5包括压紧杆51,压紧杆51上端放置有配重块52,压紧杆51下方连接有压紧仓盖53。

38.揉搓仓2的直径为85 cm,揉搓盘3的直径为160 cm,揉搓盘3中心的排放口直径为40 cm,揉搓仓2高度为60cm。

39.压紧机构5与固定轴7之间可自由上下移动。

40.压紧仓盖53包括盖壳531,盖壳531下表面固定有弹簧层532,弹簧层532下端连接有压紧板533,压紧板533下表面设置有弧形凸条6。

41.翻盖板4与排料口铰接,翻盖板4上有大量的漏渣孔,漏渣孔的直径为0.8cm。

42.每台揉搓机的揉搓仓2内放入25公斤杜仲叶,在压紧机构5的作用下,揉搓仓2内的杜仲叶片被不断揉搓,揉搓断裂的叶肉碎末一部分顺弧形凸条6甩出揉搓盘3,一部分顺漏渣孔漏下,耗时30分钟后即可完成揉搓。

43.设置10台揉搓机,每天的可揉搓的杜仲叶量可达4吨。

44.实施例2

45.与实施例1的不同之处在于,本实施例中的揉搓盘3为有挡板的揉搓盘。

46.当揉搓盘3上有挡板时,揉搓仓2仓圆周揉搓运动离心甩出的揉搓碎片与碎末一直堆积在揉搓盘3的外周,且越积越多无法甩出,阻挡了杜仲胶丝团中被揉搓的碎片碎末与胶丝团的分离,显著降低仓桶中胶丝团的揉搓效率,致使胶丝团中含有大量未被分离粉碎的叶肉碎片联附在胶丝上,每吨杜仲叶最终胶丝团的重量最佳时仅为340公斤。

47.但是,实施例1中揉搓盘3边缘无护挡板且设置有漏渣孔时,揉搓仓2圆周运动离心甩出的碎片碎末不受任何阻力向四周散开,从揉搓盘3的边缘掉落到下方,揉搓仓2桶四周甩出的碎片碎末高效地与胶丝团分离,胶丝团的叶肉碎末不断地从胶丝团中分离出来,胶丝团的叶肉净化率得到显著提高。

48.每吨杜仲叶最终的净化胶丝团的重量最好时可降低到125公斤,此时的胶丝净含量达到了8.0%~23.8%,比有挡板时提高了8倍之多,节省了后续生物酶解除去叶片植物组织近五分之二的工作量。

49.因此,揉搓盘3设置挡板虽也可以完成揉搓,但揉搓的分离效率低,得到的杜仲胶

团大,对后续酶解工作的帮助较小。

50.可见,实施例1中无挡板的揉搓盘其揉搓的分离效率更高,所获得的杜仲胶团小,有利于后续的酶解处理。

51.实施例3

52.与实施例1的不同之处在于:本实施例中翻盖板4不设置漏渣孔。

53.得到的叶肉碎片碎末每吨杜仲叶可揉搓生产 650公斤碎片碎末,杜仲叶脉胶丝团300公斤,胶丝含量为3.3%~10%。

54.与实施例1相比,实施例1在设置漏渣孔后,得到的细小碎末剧增,获得大量的叶肉碎末,每吨杜仲叶最终的净化胶丝团的重量最好时可降低到125公斤,此时的胶丝净含量达到了8.0%~23.8%。

55.因此设置漏渣孔要优于翻盖板4上没有漏渣孔。

56.从实施例1-3中的结构比较来看,实施例1中的杜仲揉搓分离机的结构要优于实施例2、3中的结构,边缘无挡板的揉搓盘加上带有漏渣孔的翻盖板共同提高了杜仲叶的揉搓效率,二者相辅相成提高了叶肉碎片的去除率,使净化胶丝团的重量仅为125公斤,将原本杜仲叶中的胶丝净含量提高了8倍,最高可达23.8%。充分说明设置漏渣孔和揉搓盘边缘不设置护板的设计有利于杜仲胶丝与杜仲叶肉的分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1