一种己二酸生产中氮氧化物回收利用系统的制作方法

1.本技术属于化工机械设备技术领域,具体涉及一种己二酸生产中氮氧化物回收利用系统。

背景技术:

2.己二酸是一种重要的化工生产原料,在有机合成工业、医药、润滑剂制造、尼龙66和工程塑料等工业生产制备领域均具有广泛的用途。

3.己二酸的工业化生产制备,最早是以环己醇作为原料,然后通过硝酸氧化(苯酚加氢)制备获得。60年代后,随着其他化工行业发展,工业生产中逐步改用以环己烷为原料的生产工艺。即,先由环己烷制成中间产物环己酮和环己醇混合物(即酮醇油,又称ka油),然后再进行氧化制备成己二酸。在对ka油氧化过程中,一种工艺路线是以过量硝酸作为氧化剂,然后在催化剂和适当反应条件下来实现氧化反应的,由于这种工艺路线制备获得的己二酸收率较高、纯度较高,因此工业生产中应以较为广泛。但实际产业化生产中,由于此工艺路线下会产生大量容易污染环境的氮氧化物。因此,如何有效回收相关氮氧化物,对于乙二酸生产制备的环保化、安全化具有重要的技术保障意义。

技术实现要素:

4.本技术目的在于提供一种己二酸生产中氮氧化物回收利用系统,从而为己二酸生产的环保化、安全化奠定一定技术基础。

5.本技术所采取的技术方案详述如下。

6.一种己二酸生产中氮氧化物回收利用系统,包括:通过管路依次连接的气体压缩装置、气气换热装置、吸收塔和硝酸回收装置;

7.其中,吸收塔未完全吸收的余气从塔顶通过管路返经气气换热装置后,通过管路依次经气体加热装置加热处理、和经尾气吸收反应装置处理后,最后经烟囱排出;所述尾气吸收反应装置同时连接有气氨输入装置;

8.所述气体压缩装置,通过管路连接己二酸制备反应工序中气相,用于对己二酸制备反应工序中含氮氧化物的待处理气体进行加压;

9.所述气气换热装置,通过换热方式,一方面用于对经加压后己二酸制备反应工序中气相(加压后温度大约60℃)进行降温冷却(降温至大约40℃后再进入吸收塔),另一方面用于对吸收塔顶部所排放气体进行初步升温(将温度由约10~15℃升温至45℃左右);

10.所述吸收塔,塔上部连接有高纯水进水装置;塔体中部设有若干层填料层,同时每层填料层设有对应的冷却装置(一般采用冷却盘管);塔底部连接有硝酸回收装置;

11.所述高纯水进水装置,通过管路连接于吸收塔上部,同时连接管路上设计有流量计和调节阀,从而便于控制进水量;进一步地,在连接管路上设计有冷却换热装置,从而可对进入吸收塔的高纯水进行初步冷却;

12.塔体中部设有填料层;填料层设有对应的冷却盘管,用于确保处理气体过程中的

反应温度;所述冷却盘管,包括:通过管路依次连接的进水管路、设在管路上的流量计和进水调节阀、和回水管路;

13.实际设计中,填料层设计有对应的温度监控装置,从而便于根据监控情况调节对应的冷却装置的冷却进水量或冷却水温度;

14.所述硝酸回收装置,包括:通过管路连接于吸收塔底部的吸收塔泵和设于管路上的吸收塔液位调节阀;其中,吸收塔液位调节阀用于调节控制吸收塔底部的回收液位水平(可配合分别设于吸收塔下部的吸收塔液位计和设于管路上的吸收塔出料流量计以对吸收塔下部液位进行调控);

15.通过吸收塔泵所回收硝酸大部分最终重新进入反应工序进行循环利用,部分经设有冷却水进水和回水管路的冷却换热器循环回流进入吸收塔内以提高吸收塔对己二酸制备反应工序中气相的回收效果。

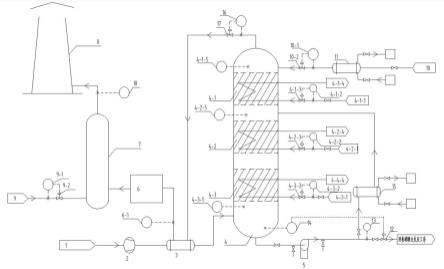

16.进一步具体设计中,气气换热装置与尾气吸收反应装置之间的连接管路上设计有加热检测温度计,以对初步加热后温度进行检测;气氨输入装置与尾气吸收反应装置的连接管路上设计有气氨流量计和气氨调节阀;尾气吸收反应装置与烟囱的连接管路上设计有尾气检测仪,从而对排入大气的尾气中氮氧化物气体浓度进行最后的检测。

17.具体应用时,首先需开启吸收塔顶部冷却后高纯水,待吸收塔内部液位至50%左右后,启动吸收塔泵建立循环,并投用各填料层冷却水盘管,待吸收塔正常循环运转后,再启动气体压缩装置运转至压力稳定,并投用气体加热装置。也即,待己二酸生产中氮氧化物回收利用系统整体具有氮氧化物吸收能力后,再投用己二酸反应系统进行生产制备。

18.初步应用效果表明,与现有技术中常规的氮氧化物吸收塔相比,本技术通过相关工艺优化和尾气吸收装置等处理,尾气中氮氧化物含量可由原来的100-150ppm降低至 10-30ppm左右,表现出较好的应用效果和实用价值。

附图说明

19.图1为本技术所提供己二酸生产中氮氧化物回收利用系统结构示意图。

具体实施方式

20.下面结合实施例对本技术做进一步的解释说明。

实施例

21.如图1所示,本技术所提供的己二酸生产中氮氧化物回收利用系统,包括:通过管路依次连接的气体压缩装置2、气气换热装置3、吸收塔4和硝酸回收装置;

22.其中,吸收塔4未完全吸收的余气从塔顶通过管路返经气气换热装置3后,通过管路依次经气体加热装置6加热处理、和经尾气吸收反应装置7处理后,最后经烟囱8排出;所述尾气吸收反应装置7同时连接有气氨输入装置9;

23.所述气体压缩装置2,通过管路连接己二酸制备反应工序中气相1,用于对己二酸制备反应工序中含氮氧化物的待处理气体进行加压。

24.所述气气换热装置3,通过换热方式,一方面用于对经加压后己二酸制备反应工序中气相1(加压后温度大约60℃)进行降温冷却(降温至大约40℃后再进入吸收塔4),另一方

面用于对吸收塔4顶部所排放气体进行初步升温(将温度由约10~15℃升温至45℃左右)。

25.所述吸收塔4,塔上部连接有高纯水进水装置10;塔体中部设有若干层填料层,同时每层填料层设有对应的冷却装置(一般采用冷却盘管);塔底部连接有硝酸回收装置。

26.所述高纯水进水装置10,通过管路连接于吸收塔上部,同时连接管路上设计有流量计10-1和调节阀10-2,从而便于控制进水量;进一步地,在连接管路上设计有冷却换热装置(具体如采用具有冷却水进水和回水管路的冷却换热器)11,从而可对进入吸收塔的高纯水进行初步冷却。

27.本实施例中,塔体中部从上至下设有三层填料层(第一填料层4-1、第二填料层4-2和第三填料层4-3);每层填料层设有对应的冷却盘管,用于确保处理气体过程中的反应温度;所述冷却盘管,包括:通过管路依次连接的进水管路、设在管路上的流量计和进水调节阀、和回水管路;

28.(对应第一填料层4-1,冷却盘管包括:通过管路依次连接的进水管路4-1-1、设在管路上的流量计4-1-2和进水调节阀4-1-3、和回水管路4-1-4;

29.对应第二填料层4-2,冷却盘管包括:通过管路依次连接的进水管路4-2-1、设在管路上的流量计4-2-2和进水调节阀4-2-3、和回水管路4-2-4;

30.对应第三填料层4-3,冷却盘管包括:通过管路依次连接的进水管路4-3-1、设在管路上的流量计4-3-2和进水调节阀4-3-3、和回水管路4-3-4)

31.实际设计中,每层填料层设计有对应的温度监控装置(4-1-5、4-2-5、4-3-5),从而便于根据监控情况调节对应的冷却装置的冷却进水量或冷却水温度。

32.具体设计中,根据反应工艺设计(吸收塔中的反应为放热反应,低温有利于提高反应收率),塔体内上部温度最低,因此,最上层填料层对应冷却盘管可采用冷冻水(水压可参考为0.4mpa),但由于冷冻水价格较高,故中间层及下层填料层对应冷却盘管采用冷却水(水压可参考为0.4mpa)降温即可。具体温度设计可要求可参考为:最上层温度为10~15℃,中间层温度为15~25℃,最下层温度为25~35℃。

33.所述硝酸回收装置,包括:通过管路连接于吸收塔4底部的吸收塔泵5和设于管路上的吸收塔液位调节阀12;其中,吸收塔液位调节阀用于调节控制吸收塔4底部的回收液位水平(可配合分别设于吸收塔4下部的吸收塔液位计14和设于管路上的吸收塔出料流量计13以对吸收塔下部液位进行调控);

34.根据工艺设计需要,通过吸收塔泵5所回收硝酸大部分最终重新进入反应工序进行循环利用,部分经设有冷却水进水和回水管路的冷却换热器15循环回流进入吸收塔内以提高吸收塔对己二酸制备反应工序中气相1的回收效果。

35.实际运行和反应中,己二酸制备反应系统(反应系统为微负压控制)产生的气相物(压力约为绝压95~98kpa,温度约60℃,主要为水气、氮氧化物、空气等的混合物)压缩处理后,经过降温处理后,在吸收塔(亚硝气吸收塔)4内与塔顶部进入的高纯水在填料层内的低温条件下(低温环境以用于吸收反应热),通过充分接触,最终转变为硝酸溶液蓄积在吸收塔底部。

36.未吸收完全的余气经吸收塔顶部所设管路(管路上设计有出口压力计16和出口压力调节阀17,从而便于调控出口气体压力,根据工艺设计,塔内绝压控制在0.29~0.39mpa)在气气换热装置3内经初步升温后(顶部排出气体温度约10~15℃,初步换热后升温至45℃

左右),进入气体加热装置6内进行进一步升温(气气换热装置3与尾气吸收反应装置7之间的连接管路上设计有加热检测温度计6-1,以对初步加热后温度进行检测,从而便于后续加热控制,经气体加热装置6加热后气体最终需升温至200℃左右)后进入尾气吸收反应装置7(气氨与氮氧化物的反应需要在高温下进行),在尾气吸收反应装置7中,与气氨输入装置9(气氨输入装置9与尾气吸收反应装置7的连接管路上设计有气氨流量计9-1和气氨调节阀9-2,从而便于调节气氨的进入量)所输入的气氨进行反应,进而除去未吸收的氮氧化物,最后再经烟囱8排出。

37.实际设计中,尾气吸收反应装置7与烟囱8的连接管路上设计有尾气检测仪18,从而对排入大气的尾气中氮氧化物气体浓度进行最后的检测,确保符合标准(根据工艺设计,排入大气中的氮氧化物气体浓度为10-30ppm,如高于30ppm,则需加大气氨的输入量,如低于30ppm,则需适当减少气氨的输入量)。

38.具体应用本技术所提供的己二酸生产中氮氧化物回收利用系统时,首先需开启吸收塔4顶部冷却后高纯水,待吸收塔4内部液位至50%左右后,启动吸收塔泵5建立循环,并投用各填料层冷却水盘管,待吸收塔正常循环运转后,再启动气体压缩装置2运转至压力稳定,并投用气体加热装置6。也即,待己二酸生产中氮氧化物回收利用系统整体具有氮氧化物吸收能力后,再投用己二酸反应系统进行生产制备。

39.利用上述设备,以气相1己二酸气量(nm

³

/h)规格为例,对不同工艺参数下的部分技术指标进行监测,具体结果如下表1所示。

40.表1,不同工艺参数下的部分技术指标监测结果

[0041][0042]

结合上表结果,总体上,与现有技术中常规的氮氧化物吸收塔相比,本技术通过相

关工艺优化和尾气吸收装置等处理,尾气中氮氧化物含量可由原来的100-150ppm降低至 10-30ppm左右,表现出较好的应用效果和实用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1