一种高温反应炉外壁温度监测及控制装置的制作方法

1.本技术涉及一种高温反应炉外壁温度监测及控制装置。

背景技术:

2.在煤化工技术领域,各反应炉通常处于高温状态,以甲烷合成工艺为例,甲烷合成装置反应炉温度高达600℃以上,为防止高温气体直接接触反应炉内壁,采用高铝耐火浇注料覆盖反应炉内壁,但由于施工质量差、运行时间长等原因,易导致耐火浇注料出现裂缝,使高温反应介质直接接触反应炉内壁,反应炉外壁则表现为局部超温。由于反应炉器壁材质耐高温能力有限,若在正常生产过程中出现超温情况,为避免反应炉壁温度过高,同时保证安全生产,通常采用0.5mpa蒸汽对反应炉外壁超温处进行持续吹扫。在0.5mpa蒸汽吹扫过程中,无法对超温处温度变化情况进行监测,需将0.5mpa蒸汽停运一段时间后再对超温处进行测温。

3.在实际的运行中,反应炉外壁超温时,需使用0.5mpa蒸汽持续吹扫降温,造成蒸汽资源浪费。使用0.5mpa蒸汽持续吹扫降温过程中,0.5mpa蒸汽会对测温枪等测温装置形成干扰,若需检测反应炉外壁温度,需停止0.5mpa蒸汽吹扫,因此无法在保障设备安全的前提下,持续监测反应炉壁超温情况,不利于设备安全。反应炉外壁散发热量未实现回收利用,不利于节能降耗。

技术实现要素:

4.针对上述现有缺陷,本技术的目的在于提出一种可持续监测反应炉外壁超温情况,保障设备安全,节能降耗的一种高温反应炉外壁温度监测及控制装置。

5.本技术的目的是这样实现的:一种高温反应炉外壁温度监测及控制装置包括包套于反应炉外壁处的降温水夹套,所述降温水夹套为空腔圆环形,在降温水夹套上设置有进水口、出水口、溢水口和蒸汽口,所述进水口通过第一管线与冷却水箱连通,所述出水口通过第二管线与污水管道连通,所述溢水口通过第三管线与冷却水箱连通,所述蒸汽口通过第四管线与蒸汽管网连通;在第一管线上串联有冷却水增压泵。

6.降温水夹套包括壳体,壳体为空腔的圆柱体,环壳体外壁设置有水套层,水套层的内壁与高温反应炉外壁接触。所述水套层的内壁上下两端伸出壳体上下两端的敞口端形成限位头;所述水套层的内壁包括传温层以及设置在传温层外表面上若干顺次排列的限位弹片。

7.由于实行上述技术方案,本技术通过安装本发明中的降温装置,可使反应炉外壁与冷却水间接换热,取代0.5mpa蒸汽吹扫,节约能源。通过降温水夹套温度表的温度显示和冷却水流量计的流量显示,可持续监测反应炉外壁超温情况,保障设备安全。通过降温装置回收反应炉壁散发热能,副产0.5mpa蒸汽,节能降耗。

附图说明

8.本技术的具体结构由以下的附图和实施例给出:

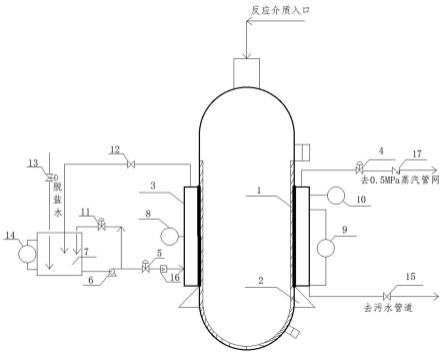

9.图1是本技术的结构示意图;

10.图2是降温水夹套结构示意图;

11.图3是壳体内壁结构示意图。

12.图例:1、耐火浇注料,2、裙座,3、降温水夹套,301、壳体,302、限位头,303、内壁,304、传温层,305、限位弹片,4、蒸汽压力控制阀,5、冷却水流量控制阀,6、冷却水增压泵,7、冷却水箱,8、降温水夹套温度表,9、降温水夹套液位计,10、降温水夹套压力表,11、冷却水增压泵最小回流阀,12、水夹套溢流阀,13、脱盐水流量控制阀,14、冷却水箱液位计,15、水夹套排液阀,16、冷却水流量计,17、0.5mpa蒸汽管网止逆阀。

具体实施方式

13.本技术不受下述实施例的限制,可根据本技术的技术方案与实际情况来确定具体的实施方式。

14.实施例:如图1-3所示,一种高温反应炉外壁温度监测及控制装置包括包套于反应炉外壁处的降温水夹套3,所述降温水夹套3为空腔圆环形,在降温水夹套3上设置有进水口、出水口、溢水口和蒸汽口,所述进水口通过第一管线与冷却水箱7连通,所述出水口通过第二管线与污水管道连通,所述溢水口通过第三管线与冷却水箱7连通,所述蒸汽口通过第四管线与蒸汽管网连通;在第一管线上串联有冷却水增压泵6。

15.进一步的,在第一管线上连通有回流管,回流管的出水端与冷却水箱7内部连通,在回流管上安装有回流阀11。

16.进一步的,在冷却水增压泵6的后侧第一管线上还串联有流量控制阀5、冷却水流量计16。

17.进一步的,在降温水夹套3侧壁上安装有降温水夹套温度表8、降温水夹套液位计9、降温水夹套压力表10。

18.冷却水箱7设置有补液口,补液口与补液管线连通,其上装设有脱盐水流量控制阀13。

19.进一步的,冷却水箱7侧壁上设置有冷却水箱液位计14。

20.在第三管线上安装有水夹套溢流阀12。

21.在第四管线上安装有蒸汽压力控制阀4和0.5mpa蒸汽管网止逆阀。

22.如图2-3所示,降温水夹套3包括壳体301,壳体301为空腔的圆柱体,环壳体301外壁设置有水套层,水套层的内壁303与高温反应炉外壁接触。所述水套层的内壁303上下两端伸出壳体301上下两端的敞口端形成限位头302;所述水套层的内壁303包括传温层304以及设置在传温层304外表面上若干顺次排列的限位弹片305。通过限位弹片305向内突出,形成对高温反应炉外壁的夹持,限位头302则用以和裙座顶触,确定最低夹持位置。通过传温层304将高温反应炉外壁的温度传递到水套层内的流体。

23.本技术在使用时,避免降温水夹套在高温反应炉外壁上直接焊接,保障设备安全。避免反应炉外壁与降温水直接接触,防止反应炉外壁腐蚀。为避免降温水夹套3在反应炉外壁直接焊接而影响设备安全,本发明中降温水夹套3采用自封闭结构(相当于包围在反应器

外壁的环形冷却水箱),使降温水夹套3内壁与反应炉外壁紧密接触传热,从而降低反应炉外壁温度,同时也避免了冷却水长期接触反应炉外壁造成外壁腐蚀的问题,反应炉裙座2可辅助支撑降温水夹套3的重量。

24.降温水夹套3冷却水采用脱盐水,可减轻对降温装置设备管线的腐蚀,同时降温装置副产0.5mpa蒸汽可直接并入蒸汽管网。为减少降温水夹套3热量损失,将降温水夹套3外侧采用保温棉覆盖保温。

25.降温水夹套3投入运行前,首先需将冷却水箱7建立正常液位。建立液位过程中,冷却水箱液位计14实时监控水箱液位,并将液位信号传输至脱盐水流量控制阀13,将冷却水箱7液位建至80%,之后通过脱盐水流量控制阀13将冷却水箱7液位控制在50~80%。

26.将冷却水增压泵6启动,将降温水夹套3建立液位,建立液位过程中,降温水夹套液位计9实时监测液位,并将液位信号传输至冷却水流量控制阀5,通过控制冷却水流量控制阀5开度,将降温水夹套3液位建至90%。建立液位过程中,水夹套溢流阀12打开,以防降温水夹套3因充满水而超压,液位正常后,将水夹套溢流阀12关闭,将降温水夹套3液位控制在80%~90%,并将蒸汽压力控制阀4设定0.5mpa压力进行自动控制。当降温水夹套3液位低于80%,则冷却水增压泵6自动启动;当降温水夹套3液位高于90%,则冷却水增压泵6自动停运。

27.反应炉正常运行过程中,控制室人员通过降温水夹套压力表10来监控降温水夹套3的压力,根据水的饱和蒸汽压对应温度,可测算出反应炉外壁温度,例如降温水夹套3压力显示为0.5mpa,可测算出反应炉外壁温度在150℃左右。若反应炉外壁温度较低,达不到副产低压蒸汽的温度,在反应炉外壁温度恒定情况下,降温水夹套3的压力维持恒定且小于0.5mpa,此时降温水夹套3液位保持恒定,若降温水夹套3压力出现上涨趋势,则说明反应炉内壁耐火浇注料出现裂缝,使反应炉外壁温度上涨,需在反应炉停车检修期间对反应炉内壁耐火浇筑料进行检查并修复裂缝,此时0.5mpa蒸汽管网止逆阀17可防止蒸汽倒流至降温水夹套3;若反应炉外壁温度大于150℃,则降温水夹套3可副产0.5mpa蒸汽,若反应炉外壁温度恒定,则降温水夹套3副产低压蒸汽流量稳定,冷却水流量计16显示稳定,若冷却水流量计16显示有上涨趋势,则说明反应炉内壁耐火浇注料存在裂缝,使反应炉壁传热量加大,需在反应炉停车检修期间对反应炉内壁耐火浇筑料进行检查并修复裂缝。若降温水夹套3副产0.5mpa蒸汽,且副产0.5mpa蒸汽量低于冷却水增压泵6最小流量要求,则通过冷却水增压泵最小回流阀11控制冷却水增压泵6总流量,使其等于冷却水增压泵6最小流量。当副产蒸汽量大于等于冷却水增压泵6最小流量要求时,冷却水增压泵最小回流阀11自动关闭。

28.当反应炉停车检修时,可通过水夹套排液阀15将降温水夹套3内存水排净。

29.上述说明仅仅是为清楚地说明本技术所作的举例,而并非是对本技术的实施方式的限定。凡是属于本技术的技术方案所引申出的显而易见的变化或变动仍处于本技术的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1