烧结配料装置的制作方法

1.本实用新型涉及配料装置技术领域,具体涉及烧结配料装置。

背景技术:

2.烧结矿是高炉炼铁的一种主要原料,主要是由各种粉状的铁原料、燃料和溶剂等经过充分混合后,被均匀布置在烧结机上,点火炉将料层的上表面点燃,在抽风负压作用下,沿着烧结原料层逐渐向下燃烧直到料层底部,配料是生产烧结矿的主要工序之一,根据实际需将不同的原料配比后再混合烧结。

3.现有技术中公开了一个公开号为cn206253097u的专利,该方案包括储料筒,储料筒下方设有与之连通的出料筒,储料筒内设有下料螺杆,下料螺杆下端伸入出料筒内并与出料筒的内壁贴合,下料螺杆上设有清料架,清料架上设有清料板,清料板平行于储料筒的筒心线设置,清料板靠近储料筒的内壁,本实用新型的清料板可随下料螺杆转动而转动,由于清料板与储料筒内壁见得间距很小,清理板可随时将储料筒内壁上附着的物料刮下,储料筒的内壁上粘附的少量物料可进一步通过清料齿清刷干净,确保物料不会板结在储料筒的内壁上,储料筒的容积不会因物料板结在内壁上而导致容积减小或下料不畅,生产结束后也更容易清理干净。

4.包括上述专利在内的现有技术随着使用,也逐渐暴露出了不足之处,主要表现在以下方面:

5.第一,现有装置在配料时,为了保证配料的均匀性,均是利用喷淋管对液体进行均匀加入,这就使得由于粉料进料时易产生大量粉尘,使得粉尘易粘附于喷嘴处,久而久之,造成堵塞,降低了配料的均匀性。

6.第二,现有配料装置在使用时,物料均是呈坨状下落,易堆积于罐体底部,加大的混合强度,降低了配料效率。

7.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

8.针对现有技术中的缺陷,本实用新型解决了传统技术中的装置在使用时,由于粉料进料时易产生大量粉尘,使得粉尘易粘附于喷嘴处,久而久之,造成堵塞,降低了配料的均匀性;以及现有配料装置在使用时,物料均是呈坨状下落,易堆积于罐体底部,加大的混合强度,降低了配料效率的问题。

9.为解决上述问题,本实用新型提供如下技术方案:

10.烧结配料装置,包括配料罐,所述配料罐的顶部中心处固接有投料筒,所述配料罐内竖直转动设有主轴,所述主轴上固接有分料盘,所述分料盘位于所述投料筒的下方,所述分料盘的上表面围设有分料叶片,

11.所述配料罐的内顶部设有分水管,所述分水管呈水平式卷绕设置,所述分水管的下周壁上并列设有喷淋嘴,所述配料罐内还水平转动设有刮杆,所述刮杆的上表面设有与

若干个所述喷淋嘴摩擦接触的毛刷。

12.作为一种优化的方案,所述主轴的下端部的相对侧壁上固接有与所述配料罐内底面摩擦接触的底刮杆。

13.作为一种优化的方案,所述底刮杆的外端部竖直固接有与所述配料罐内侧壁摩擦接触的侧刮杆。

14.作为一种优化的方案,所述投料筒的外壁上同轴转动套装有转筒,所述转筒的下端部延伸至所述配料罐内,所述刮杆设有两个,且相对固接于所述转筒的外壁上。

15.作为一种优化的方案,所述转筒处于所述配料罐上方的外壁上固接有齿环,所述配料罐的顶部固接有驱动所述齿环转动的驱动机。

16.作为一种优化的方案,所述分料盘为弧形盘,所述弧形盘的凸面向上设置。

17.作为一种优化的方案,所述投料筒的相对内壁之间固接有支撑杆,所述支撑杆的上端部固接有驱动电机,所述主轴的上端部与所述驱动电机的输出端相连接。

18.作为一种优化的方案,所述转筒的外壁上固接有支撑环,所述支撑环的下表面与所述配料罐的顶面摩擦相抵。

19.作为一种优化的方案,所述主轴处于所述分料盘下方的周壁上还固接有混合叶片。

20.作为一种优化的方案,所述投料筒通过支架固接于所述配料罐的顶部。

21.作为一种优化的方案,所述配料罐下表面的中心处固接有出料筒。

22.作为一种优化的方案,所述配料罐的底面呈下凹式设置。

23.作为一种优化的方案,所述配料罐的外底面并列固接有支撑腿。

24.作为一种优化的方案,所述配料罐的顶部固接有与所述分水管相连通的连接嘴。

25.与现有技术相比,本实用新型的有益效果是:

26.通过在投料筒下方设置分料盘,并且分料盘转动设置,实现了对投入的物料进行分散,防止呈堆状下落,提高了对物料配料的均匀性;

27.通过底刮杆和侧刮杆实现对配料罐的内壁粘附的物料进行清理,防止物料粘附于配料罐的内壁上,提高了对配比后的物料排出的效率;

28.通过顶部卷绕设置的分水管,并且下表面均布有喷淋嘴,实现对液体添加剂进行均匀喷出,提高与固体物料的混合均匀性,提高配料速度;

29.并且通过喷淋嘴均匀性喷出,可以克服因固体物料投料过程中扬起的灰尘,实现降尘效果;

30.通过配料罐的顶部转动设置转筒,转筒固接有刮杆,利用刮杆上的毛刷实现与喷淋嘴摩擦接触,实现对粘附于喷淋嘴上的粉尘进行清理,克服堵塞的现象。

附图说明

31.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

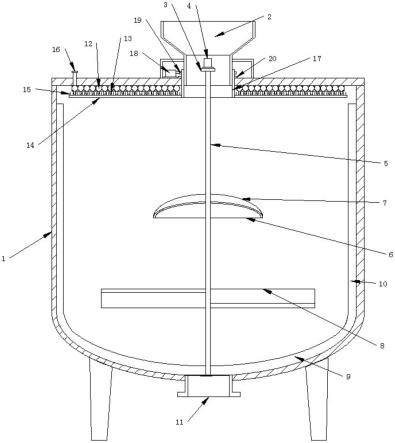

32.图1为本实用新型的结构示意图。

33.图中:1-配料罐;2-投料筒;3-支撑杆;4-驱动电机;5-主轴;6-分料盘;7-分料叶片;8-混合叶片;9-底刮杆;10-侧刮杆;11-出料筒;12-分水管;13-喷淋嘴;14-刮杆;15-毛刷;16-连接嘴;17-转筒;18-驱动机;19-齿环;20-支撑环。

具体实施方式

34.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

35.如图1所示,烧结配料装置,包括配料罐1,配料罐1的顶部中心处固接有投料筒2,配料罐1内竖直转动设有主轴5,主轴5上固接有分料盘6,分料盘6位于投料筒2的下方,分料盘6的上表面围设有分料叶片7,

36.配料罐1的内顶部设有分水管12,分水管12呈水平式卷绕设置,分水管12的下周壁上并列设有喷淋嘴13,配料罐1内还水平转动设有刮杆14,刮杆14的上表面设有与若干个喷淋嘴13摩擦接触的毛刷15。

37.主轴5的下端部的相对侧壁上固接有与配料罐1内底面摩擦接触的底刮杆9。

38.底刮杆9的外端部竖直固接有与配料罐1内侧壁摩擦接触的侧刮杆10。

39.投料筒2的外壁上同轴转动套装有转筒17,转筒17的下端部延伸至配料罐1内,刮杆14设有两个,且相对固接于转筒17的外壁上。

40.转筒17处于配料罐1上方的外壁上固接有齿环19,配料罐1的顶部固接有驱动齿环19转动的驱动机18。

41.分料盘6为弧形盘,弧形盘的凸面向上设置。

42.投料筒2的相对内壁之间固接有支撑杆3,支撑杆3的上端部固接有驱动电机4,主轴5的上端部与驱动电机4的输出端相连接。

43.转筒17的外壁上固接有支撑环20,支撑环20的下表面与配料罐1的顶面摩擦相抵。

44.主轴5处于分料盘6下方的周壁上还固接有混合叶片8。

45.投料筒2通过支架固接于配料罐1的顶部。

46.配料罐1下表面的中心处固接有出料筒11。

47.配料罐1的底面呈下凹式设置。

48.配料罐1的外底面并列固接有支撑腿。

49.配料罐1的顶部固接有与分水管12相连通的连接嘴16。

50.本装置的工作原理为:

51.通过在投料筒2下方设置分料盘6,并且分料盘6转动设置,实现了对投入的物料进行分散,防止呈堆状下落,提高了对物料配料的均匀性;

52.通过底刮杆9和侧刮杆10实现对配料罐1的内壁粘附的物料进行清理,防止物料粘附于配料罐1的内壁上,提高了对配比后的物料排出的效率;

53.通过顶部卷绕设置的分水管12,并且下表面均布有喷淋嘴13,实现对液体添加剂进行均匀喷出,提高与固体物料的混合均匀性,提高配料速度;

54.并且通过喷淋嘴13均匀性喷出,可以克服因固体物料投料过程中扬起的灰尘,实现降尘效果;

55.通过配料罐1的顶部转动设置转筒17,转筒17固接有刮杆14,利用刮杆14上的毛刷15实现与喷淋嘴13摩擦接触,实现对粘附于喷淋嘴13上的粉尘进行清理,克服堵塞的现象。

56.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1