硫磺尾气处理系统的制作方法

1.本实用新型属于硫磺尾气处理技术领域,涉及硫磺尾气处理系统。

背景技术:

2.硫磺回收过程中,大部分液体硫磺会被转化成固体硫磺,会产生硫磺蒸气和h2s气体排出,这些气体直接排放到大气中会导致大气污染。同样地,其他需要使用液体硫磺作为原料的生产过程中,如硫包衣尿素、硫磺-膨润土、硫磺混凝土等的生产过程中,均存在硫磺蒸气的排放,若不经处理直接排放,不仅造成大气污染,还会对生产区域工人的身体造成伤害。

3.现有的对硫磺尾气的处理方法大多采用水洗,使硫磺蒸气降温转化为固体,从而将硫磺截留在水洗液中,避免硫磺进入大气。该方法虽能大幅降低尾气中的硫磺蒸气,达到环保要求的排放标准,但硫磺蒸气经水洗后,一般转化为固态的硫磺颗粒,但这些硫磺颗粒易附着在处理器的内壁及排气管道中,难以清除,严重时会造成管道堵塞。

技术实现要素:

4.本实用新型的目的是提供一种硫磺尾气处理系统,使用硫自养反硝化微生物对硫磺尾气冷却后形成的硫磺颗粒进行处理。

5.本实用新型的目的可以通过以下技术方案实现:

6.本实用新型提供了一种硫磺尾气处理系统,包括生化反应罐,所述生化反应罐中具有处理液,所述生化反应罐的下部连接有进气管,顶部连接有出气管;所述处理液中含有硫自养反硝化微生物;所述进气管上连接有进气阀。

7.可选地,所述生化反应罐上部还设置有布液管,所述布液管在所述生化反应罐内沿水平方向延伸,所述布液管上连接有多个布水器或喷头;所述布液管和设置在生化反应罐外侧的进液管连接。

8.可选地,还包括处理液罐,所述生化反应罐底部还连接有排液管,所述处理液罐分别与所述进液管和所述排液管连通。

9.可选地,所述处理液罐上形成有ph探头插口,所述ph探头插口内插有ph探头。

10.可选地,还包括缓冲液罐,所述缓冲液罐和所述处理液罐之间连接有缓冲液添加管。

11.可选地,所述生化反应罐中填充有生物填料,所述生物填料浸没在所述处理液中。

12.可选地,所述填料体积占所述生化反应罐溶积的30%~80%。

13.可选地,所述生化反应罐内还固定连接用于承载生物填料的格栅板。

14.可选地,所述进液管上连接有循环泵。

15.可选地,所述缓冲液添加管上连接有计量泵。

16.本实用新型的有益效果包括:

17.1、本实用新型提供的硫磺尾气处理系统是在传统水洗方法的基础上,利用硫自养

反硝化微生物对通过冷却硫磺尾气分离出的固态硫磺进行处理,将处理器中的固态的硫磺颗粒氧化成硫酸盐,使其溶于水中排出,不仅使排放到大气中的硫磺尾气中的硫磺含量满足环保要求,还能避免硫磺颗粒附着在处理器的内壁和管道内,避免硫磺颗粒造成管道堵塞。

18.2、本实用新型提供的硫磺尾气处理系统,适用于前文所述的硫磺尾气处理方法。本实用新型提供的硫磺尾气处理系统通过设置生化反应罐使得对硫磺尾气的处理都是在封闭环境中进行,避免了硫磺尾气处理前进入到大气中。同时,所述硫磺尾气处理系统中对用于处理硫磺的含有硫自养反硝化微生物的处理液还直接用于冷却硫磺尾气,且处理液是循环使用的,有效地提高了处理液中的化学成分的利用率,减少了处理液废液的产生量,降低了硫磺尾气的处理成本。由于生化反应罐中的固态硫磺被硫自养反硝化微生物转化为硫酸根,避免了固态硫磺堵塞生化反应罐上的管道。

附图说明

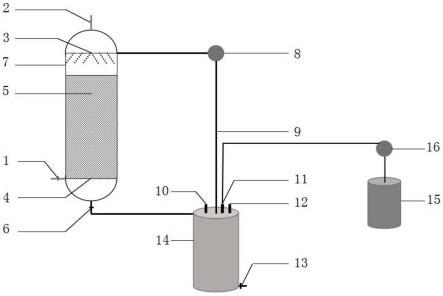

19.图1是本实用新型公开的硫磺尾气处理系统结构示意图。

20.图中:1、进气管;2、排气管;3、布液管;4、格栅板;5、生物填料;6、排水阀;7、生化反应罐;8、循环泵;9、进液管;10、加液管;11、缓冲液添加管;12、ph探头;13、放空管;14、处理液罐;15、缓冲液罐;16、计量泵。

具体实施方式

21.下面结合附图和实施例对本实用新型进一步说明。

22.硫自养反硝化技术是在硫自养反硝化微生物的作用下,以s

2-或单质硫(s)等还原态硫为电子供体,以co

32-、hco

3-、co2为无机碳源,将no

3-还原为n2,同时将还原态硫氧化为硫酸盐的过程。

23.其中以单质硫作为电子供体的反硝化反应的化学反应式如下:

24.no

3-+1.1s+0.4co2+0.76h2o+0.08nh

4+

→

0.5n2+1.1so

42-+1.28h

+

+0.08c5h7o2n

ꢀꢀ

(1-1)

25.因此在对硫磺尾气的处理过程中,可以利用硫自养反硝化微生物处理所述尾气冷却后产生的固态硫磺,使固态硫磺溶解在水中。

26.因此基于上述硫自养反硝化技术,本实用新型提出一种硫磺尾气处理方法,包括以下步骤:

27.s101:冷却硫磺尾气,使硫磺从所述尾气中分离的步骤;

28.硫磺尾气中的硫磺都是以硫磺蒸气的形式存在的,冷却硫磺尾气,其中混杂的硫磺蒸气最终变为固态硫磺,就可以将硫磺从所述尾气中分离,使硫磺尾气脱硫。

29.可以通过对硫磺尾气进行水洗的方式使所述硫磺尾气冷却。在一个可选地实施例中,将硫磺尾气通入到密封容器中,在密封容器中对硫磺尾气进行水洗,使所述硫磺尾气降温。

30.s102:使用含硫自养反硝化微生物的处理液溶解固态硫磺步骤。

31.使用含有硫自养反硝化微生物的处理液对从硫磺尾气中分离出的固态硫磺进行处理,将固态硫磺转化为溶于水的硫酸根离子。

32.在一个可选的实施例中,冷却所述硫磺蒸气和对从冷却的硫磺尾气中分离出的固态硫磺的处理都是在密封容器中进行的。具体地,密封容器有可封闭的进气管道和排气管道,硫磺尾气通过进气管道进入到密封容器中,在密封容器中采用水洗的方式使所述硫磺尾气冷却,密封容器中容纳有处理液,分离出的固态硫磺落入到处理液层中,处理液中的硫自养反硝化微生物将硫磺转化为硫酸根离子。

33.所述处理液中含有硫自养反硝化微生物,且处理液中还含有nh

4+

和no

3-以及作为碳源供给的co

32-和/或hco

3-,以保证硫自养反硝化反应的进行。

34.可选地,由于硫自养反硝化微生物最适合的生存环境为中性或者弱碱性的环境,所述处理液的ph值为7.5~9.0。

35.可选地,所述处理液中的氮元素的含量为1~20mmol/l。进一步地,处理液中nh

4+

和no

3-的摩尔比约为0.08。

36.硫自养反硝化微生物的生长还需要提供必要的磷元素,因此在所述处理液中还含有po

43-。po

43-是硫自养反硝化微生物生长所需的营养物质,处理液中的氮、磷元素不仅可以为所述微生物的生长和繁殖提供必要的营养物质,其中含有氮元素的no

3-和nh

4+

还是硫自养反硝化微生物进行反硝化反应必需的反应原料。

37.具体地,所述处理液中氮元素和磷元素的摩尔比为110~11。

38.参照反应式1-1,固态硫磺在硫自养反硝化微生物的作用下转化为so

42-的同时还会生成h

+

,使得处理液中的h

+

不断增加,导致处理液的ph值下降,而硫自养反硝化微生物适合在中性或者弱碱性的液体环境中生存,酸性的环境会影响所述硫自养反硝化微生物的生存,导致反硝化反应效率下降,在所述处理液中添加有碳酸氢钠或碳酸钠。碳酸氢钠或碳酸钠一方面能消耗反硝化反应产生的大量h

+

,使处理液的ph值维持在中性或者弱碱性,还能为反硝化反应的提供和补充无机碳源。在该实施例中,含有碳酸氢钠和碳酸钠的处理液是碱性溶液,因此还能消除硫磺尾气中的少量h2s,使硫磺尾气中的h2s在处理液中被转化为na2s。

39.转化形成的s

2-在硫自养反硝化微生物的作用下进一步转化为so

42-,反应方程式如下:

40.s

2-+1.4272no

3-+0.1872co2+1.4224h

+

→

so

42-+0.0368c5h7no2+0.5792h2o+0.6952n2(1-2)

41.在一个可选的实施例中,用于消耗固态硫磺的硫自养反硝化微生物选用脱氮硫杆菌(thiobacillus denitrificans)和反硝化硫微螺菌(thiomicrospira denitrificans),这两种硫自养反硝化微生物广泛存在于土壤、河流、湖泊、池塘等生态系统中,易于获得。

42.在另一些可选地实施例中,也可以选用其他种类的硫自养反硝化微生物。

43.进一步地,为了保证处理液中的硫自养反硝化微生物对从硫磺尾气中分离出的硫磺的处理效率,在处理液中设置有生物填料5。所述生物填料5具有比表面积大、质量轻、强度高等优点,因此硫自养反硝化微生物附着在生物填料5的表面,并以生物填料5为载体形成生物膜,能大大增加处理液中的硫自养反硝化微生物的数量,同时生物填料5的大比表面积也使生物填料5表面形成的生物膜和处理液中的固态硫磺具有更大的接触面积,使固态硫磺充分的溶解在处理液中。

44.本实用新型还公开了一种基于上文所述硫磺尾气处理方法的硫磺尾气处理系统。

45.如图1所示,一种硫磺尾气处理系统,包括生化反应罐7,在所述生化反应罐7中容纳有处理液。处理液中散布有硫自养反硝化微生物,将硫磺尾气通入到生化反应罐7中,硫磺尾气与处理液接触发生热交换,所述尾气冷却,其中的硫磺蒸气在降温后固化为硫磺颗粒并留在处理液中,处理液中的硫自养反硝化微生物使固态的硫磺颗粒溶解在处理液中。脱除硫磺蒸气后的尾气被排出所述生化反应罐7。

46.所述生化反应罐7包括反应罐罐体,在反应罐罐体的下部固定连接有进气管1,在所述反应罐罐体的顶部还连接有排气管2。含硫磺的尾气通过进气管1进入到反应罐罐体内,所述尾气在生化反应罐7降温冷却脱除其中的硫磺后,再从排气管2中排出生化反应罐7。在进气管1上安装进气阀,便于控制进入到反应罐罐体内的气体量,能避免过多的含硫磺尾气进入到反应罐罐体内。应当理解地,所述处理液的液面高度不低于所述进气管1的安装高度,以确保进入生化反应罐7的硫磺尾气首先与处理液接触,并在处理液中冷却,所述尾气中的硫磺蒸气在冷却后变为固态硫磺落入到处理液中。

47.在反应罐罐体上还连接有进液管9,可以向反应罐罐体内输送处理液,使反应罐罐体中有足够的处理液,补充处理液中消耗掉的nh

4+

、no

3-和无机碳,保证处理液中具有足够nh

4+

、no

3-和无机碳源,使反硝化反应能持续进行。

48.所述反应罐罐体内还连接有沿水平方向延伸的布液管3,且所述布液管3被设置在处理液层的上部,布液管3和进液管9连通。在布液管3上连接有多个布水器或者多个喷头,这些布水器或者喷头可以向反应罐罐体内喷洒处理液。喷洒的处理液可以对穿过处理液的硫磺尾气进行淋洗,进一步降低所述尾气的温度,使所述尾气中的硫磺含量进一步减少。可选地,多个布水器或者多个喷头均布地连接在所述进液管9上。

49.在所述排气管上还连接有可用于封闭所述排气管2的排气阀。当排气管2封闭后,穿过处理液的尾气会积聚在反应罐的上部,进液管9喷出的处理液能对这些积聚的尾气充分淋洗,使尾气中的硫磺含量进一步降低。

50.相应地,在反应罐罐体的底部还连接有排液管6,排液管6上连接有排水阀。由于硫自养反硝化反应需要消耗处理液中的nh

4+

、no

3-和co

32-,如果不及时补充处理液,生化反应罐7内的硫自养反硝化反应会停止,生化反应罐7中的固态硫磺会逐渐积累。另一方面,在处理液的体积一定的情况下,其所能溶解的硫酸根离子的量也是一定的,也就是说,当处理液中溶解的硫酸根离子的量达到所述处理液能溶解的最大值时,处理液层中会出现大量硫酸盐沉淀。因此要通过排液管对生化反应罐7内的处理液更新和替换,使反硝化反应能持续进行。

51.在反应罐罐体内填充有生物填料5,所述生物填料5具有较大的比表面积且生物填料5能提供大量的空隙,这些生物填料5都浸没在处理液中,从硫磺尾气中分离出的固态的硫磺颗粒可以附着在生物填料5上,同时这些生物填料5也为硫自养反硝化反应微生物提供了附着点,有利于微生物的生长、繁殖,这些硫自养反硝化微生物以生物填料5为载体,在生物填料5的表面形成生物膜,使这些固态的颗粒硫磺和硫自养反硝化微生物充分接触,使固态硫磺溶解在处理液中。

52.生化反应罐7容积的30%~80%都填充有生物填料5,以确保有足够数量的生物填料5,以提供足够的硫自养反硝化微生物的附着面积。此外,足够数量的生物填料5还能通过延长所述硫磺尾气在处理液中的移动路径,延长所述硫磺尾气与处理液接触时间。生物填

料5还使进入生化反应罐7的硫磺尾气分成在生物填料5中的流动的多股小股气流,这也增加硫磺尾气了与处理液的接触面积,使硫磺尾气在处理液中能快速冷却、降温。

53.可选地,所述生物填料5选用聚氨酯海绵、mbbr填料等具有比表面积大且高孔隙率高的材料中的一种。

54.在生化反应罐7内还设置有格栅板4,格栅板4固定在反应罐罐体的下部,用于承载反应罐内的生物填料5。格栅板4设置在进气管1的上方,于是硫磺尾气进入到生化反应罐7内后在上升过程中会穿过生物填料5,这会延长所述尾气在处理液内的移动路径,使所述尾气在处理液内留存更长的时间,因此生物填料5的设置可以促进处理液和硫磺尾气的进一步接触,能更充分地冷却硫磺尾气,使尾气中的硫磺蒸气能充分转化为固体的硫磺颗粒。

55.所述格栅板4为镂空结构,可选地,所述格栅板4由玻璃钢、pe等耐久性好且稳定的材质制成。

56.本实用新型公开的硫磺尾气处理系统还包括处理液罐14,所述处理液罐14和生化反应罐7上的进液管9和排液管2分别连通,在所述处理液罐14中容纳有处理液。所述处理液罐14通过进液管9向生化反应罐7内供应处理液,又通过排液管2回收处理液,再将回收的处理液输送到生化反应罐7中,这些被输送到生化反应罐7的处理液从布液管3中喷出对生化反应罐7上部的硫磺尾气进行淋洗。处理液的循环使用能节约用水同时能保证处理液中的nh

4+

、no

3-和co

32-被充分消耗,减少处理液废液产生,降低硫磺尾气的处理成本。处理液在处理液罐14和生化反应罐7之间循环还能保证进液管9能持续在生化反应罐7内持续喷洒处理液,也因此能对上升到生化反应罐7上方的尾气持续淋洗,使这些尾气中的硫磺蒸气能充分转化为固态硫磺。

57.所述进液管上连接有还循环泵8,所述循环泵8驱动处理液罐14内的处理液进入到生化反应罐7中。

58.所述处理液除了用于对硫磺尾气降温以外,还要向生化反应罐7内提供nh

4+

、no

3-和co

32-,以使硫自养反硝化反应能持续进行。随着生化反应罐7内的反硝化反应的持续进行,处理液中的no

3-和nh

4+

含量不断减少,so

42-的含量不断增加,为了保证反硝化反应的持续进行,因此也需要及时对处理液进行补充和替换。在处理液罐14的顶部连接有加液管10,在其底部还连接有放空管13,所述加液管10可以向处理液罐14中添加新的处理液,所述放空管13则可以将部分和全部的已循环多次的处理液排出处理液罐14,使处理液罐14内有足够的空间容纳新的处理液。

59.硫自养反硝化反应在中性或弱碱性的环境中才能获得较大的反应效率,因此新的处理液是弱碱性的或者至少是中性的。随着生化反应罐7内的反硝化反应的持续进行,处理液中的h

+

含量也会不断增加,导致处理液ph值逐渐减小,逐渐变为酸性的液体,酸性的环境酸性的环境不利于硫自养反硝化微生物的生存,也就是不利于硫自养反硝化反应的进行,因此还需要在处理液循环的过程中对处理液的ph值进行监测,避免循环的处理液中的h

+

含量过量,使处理液保持中性或弱碱性。因此在处理液罐14上设置有探头插口,该探头插口内插接有ph探头12,以实现对处理液ph值的实时监测。

60.需要说明的是,本实用新型不涉及对ph探头12的改进,本实用新型使用的ph探头12可以选择市场上任意可用的产品。

61.当检测到所述处理液罐14中的处理液的ph值小于7后,可以通过更换处理液罐14

中的处理液避免酸性处理液的负面影响。

62.进一步地,当处理液的ph值小于7后,此时处理液可能还含有大量的no

3-和nh

4+

,直接更换新的处理液可能造成原料浪费,因此本实用新型公开的硫磺尾气处理系统还包括缓冲液罐15,所述处理液罐14和缓冲液罐15连通。在缓冲液罐15中填充有碱性的缓冲液,在检测到处理液罐14处理液的ph值小于7时,缓冲液罐15向处理液罐14中添加缓冲液,使处理液的ph值维持中性或者弱碱性。

63.可选地,在本实施例中,要求所述处理液的ph值维持在7.5~9.0,因此当ph探头12检测到处理液的ph值小于7.5时,缓冲液罐15就会向处理液罐14中添加缓冲液。

64.具体地,在处理液罐14上设置有缓冲液添加管11,缓冲液添加管11一端连接到处理液罐14上,另一端连接到缓冲液罐15上。

65.进一步地,通过向处理液中添加缓冲液维持所述处理液的ph值时,还要避免添加的缓冲液量过多,导致处理液的ph值过大,碱性过大的处理液同样不利于硫自养反硝化反应的持续进行。因此在缓冲液添加管11上还连接有计量泵16,以便于控制向处理液罐14中加入的添加的缓冲液的数量。

66.在缓冲液罐15上形成进液口,以便于及时向缓冲液罐15内补充缓冲液。

67.所述缓冲液为由碳酸氢钠或碳酸钠配置而成的碱性溶液,不仅可以调节处理液的ph值,还能向处理液中增加co

32-、hco

3-以给生化反应罐7中的反硝化反应提供更多的碳源。

68.工作流程:硫磺尾气在进入到生化反应罐7中后首先与处理液接触,随后硫磺尾气在处理液中上升穿过处理液层,硫磺尾气在与处理液接触过程中降温冷却,所述尾气中的气态硫磺都转化为固态硫磺。这些尾气穿过处理液后,在生化反应罐7的上部受到进液管9喷出的处理液的淋洗,进一步降温,最后将这些已分离出硫磺成分的尾气排出生化反应罐7。从所述尾气中分离出的硫磺进入到处理液中,处理液中的硫自养反硝化微生物将这些硫磺转化为so

42-,避免生化反应罐7截留的硫磺颗粒附着在罐体内壁及管道中,尾气中含有少量的h2s,也能在碱性处理液作用下,转化为na2s。

69.在对硫磺尾气处理过程中,生化反应罐7中的处理液持续或者断续地在生化反应罐7和处理液罐14之间循环。当处理液罐14中的处理液的ph值小于7.5后,缓冲液罐15会向处理液罐14补充碳酸氢钠或碳酸钠配置的缓冲液,使处理液的ph值维持在7.5~9.0的区间,缓冲液还能为硫自养反硝化微生物生长提供无机碳源。处理液罐14中的处理液在使用过程中要适时补充或者更换。

70.需要说明的是,本实用新型公开的硫磺尾气处理系统在启用时还需要进行生物滤池挂膜启动,换言之,在所述系统运行之前,生化反应罐7内的生物填料5表面是没有生物膜的,因此在所述系统运行前使所述生物填料5表面形成生物膜。

71.在生物填料5形成生物膜首先需要引进硫自养反硝化菌群。引进硫自养反硝化菌群可以采用河水、池塘水或底泥浸出液等含有丰富硫自养反硝化菌的水配置处理液,也可购买硫自养反硝化微生物菌剂,添加在处理液中,使所述的硫磺尾气处理系统整体运行30~60天,如此在生物填料5上就能够形成稳定的硫自养反硝化菌群。在生物挂膜的过程中所使用的处理液中都要加入硫自养反硝化微生物,在所述硫磺尾气处理系统中形成稳定的微生物菌群后,处理液中不再需要添加所述硫自养反硝化微生物。

72.在另一个可选地实施例中,也可以在所述硫磺尾气处理系统启用之前进行挂膜。

具体地,在处理液中加入硫自养反硝化微生物,并在处理液中添加一定量的还原态硫,如硫磺粉、硫代硫酸钠等。关闭生化反应罐7底部的排液管,使处理液浸没生物填料5,每隔3~5天补充或替换生化反应罐7中的处理液,如此循环往复,经过1~30天,生物填料5上能够形成稳定的硫自养反硝化菌群。在形成稳定的菌群后再启用所述硫磺尾气处理系统。

73.需要说明的是,前文所述的硫磺尾气是指含有硫磺蒸气的待排放的、在工业生产中产生的尾气。例如在硫磺回收过程中产生的含有硫磺蒸气的尾气,在硫包衣尿素、硫磺-膨润土、硫磺混凝土等的生产过程中产生的含有硫磺成分的硫磺尾气。

74.上述相关说明以及对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本实用新型。熟悉本领域技术的人员显然可以容易地对这些内容做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必经过创造性的劳动。本实用新型不限于上述相关说明以及对实施例的描述,本领域的技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1