菌渣破碎干燥一体机的制作方法

1.本实用新型属于菌渣处理设备技术领域,具体涉及一种菌渣破碎干燥一体机。

背景技术:

2.发酵类制药企业在生产过程中会产生大量的废菌渣,主要成分是药物产生菌的菌丝体、未利用完的培养基、发酵过程中产生的代谢产物、培养基的降解物以及少量的药物活性成分等。菌渣中残留的培养基、抗生素母体及其降解物对生态环境和人类健康存在着潜在的危害性,成为抗生素制药行业的环境管理的重点。

3.抗生素菌渣的处理处置技术有肥料化、饲料化、能源化、焚烧、填埋及其他综合利用菌渣有效成分等处理处置技术。制药工业发酵菌渣中含有丰富的蛋白质,目前符合我国相关环保政策要求的处置方式包括烘干封存或作为危险废物进行焚烧。

4.目前菌渣的烘干处理一般是先进行预处理降低其含水率,然后再进行烘干及破碎处理。烘干和破碎分别在两个装置中进行,使得整个设备占用的空间大,且能耗高。

技术实现要素:

5.本实用新型要解决的问题是提供一种菌渣破碎干燥一体机,将烘干组件和破碎组件设置在同一个箱体内并由同一个驱动电机进行驱动,烘干、破碎效果好,且大大降低了能耗。

6.为解决上述技术问题,本发明采用的技术方案是:一种菌渣破碎干燥一体机,包括具有导热油腔的箱体,所述导热油腔设置于所述箱体的外壁内侧,在所述箱体外部设有与所述导热油腔相配套的加热装置、循环泵以及进油管和出油管,关键在于:在所述箱体内设有烘干组件和破碎组件以及配套的驱动组件,

7.所述驱动组件包括转轴以及驱动所述转轴转动的驱动电机;

8.所述烘干组件包括固定在所述转轴上的三层菌渣分离伞以及固定在所述箱体的内壁上并将从上一层菌渣分离伞落入的菌渣聚拢至下一层菌渣分离伞上的菌渣聚拢伞,在相邻两层菌渣分离伞间均设置有菌渣聚拢伞;

9.所述烘干组件还包括固定在所述箱体内壁上并且与空气换热腔相通的喷气嘴,所述喷气嘴位于每层菌渣聚拢伞的上方并沿所述箱体内壁的周向设置有多个,所述空气换热腔设置于所述箱体内且位于所述导热油腔的内侧,在所述箱体的底部外侧设有与所述空气换热腔相通的进气管、顶部设有与所述箱体的内部相通的排气管;

10.所述破碎组件包括固定在所述箱体内壁上的过滤筛以及固定在所述转轴上并与所述过滤筛相配合进行菌渣破碎的破碎辊。

11.进一步的,在所述菌渣分离伞上设有凸棱。

12.进一步的,在所述菌渣分离伞上设有落料孔,各层菌渣分离伞中落料孔的孔径沿高度方向向下递减。

13.进一步的,各层菌渣分离伞的伞径沿高度方向向下递增。

14.进一步的,在所述箱体底部的出料口上方设有出料组件,所述出料组件包括固定在所述转轴上的刮板。

15.进一步的,在所述箱体的顶部设有向菌渣分离伞供料的进料管。

16.本实用新型的有益效果是:1、通过分离伞和聚拢伞的设计延长了菌渣移动的距离,在喷气嘴喷出热气的作用下可以实现快速干燥;2、在分离伞上设计了落料孔便于粒径小的菌渣快速落入下方的分离伞或聚拢伞上,以便于快速的进行干燥和破碎,不会堆积菌渣;3、干燥、破碎和出料在一个箱体内完成且共用一个驱动电机,集成度高;4、导热油腔内的导热油可以在外部加热后循环利用,降低成本,达到节能目的;5、处理后的菌渣在含水率和颗粒度均可以达到标准。

17.下面结合附图对本实用新型进行详细说明。

附图说明

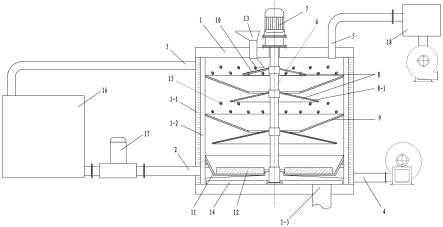

18.图1是本实用新型菌渣破碎干燥一体机的结构示意图;

19.图2是本实用新型菌渣破碎干燥一体机中菌渣分离伞的结构示意图。

20.附图中,1、箱体,1-1、导热油腔,1-2、空气换热腔,1-3、出料口,2、进油管,3、出油管,4、进气管,5、排气管,6、转轴,7、驱动电机,8、菌渣分离伞,8-1、落料孔,9、菌渣聚拢伞,10、凸棱,11、过滤筛,12、破碎辊,13、进料管,14、刮板,15、喷气嘴,16、加热装置,17、循环泵,18、废气净化装置。

具体实施方式

21.参见附图1和2,本实用新型提供了一种菌渣破碎干燥一体机,包括具有导热油腔1-1的箱体1,关键在于:在箱体1内设有烘干组件和破碎组件以及两个组件共用的驱动组件。

22.上述的驱动组件包括转轴6以及驱动转轴6转动的驱动电机7。驱动电机7位于箱体1顶部的外侧,转轴6的顶部穿过箱体1与驱动电机7相连。在转轴6和箱体1间设有配套的轴承以方便转轴6旋转。

23.上述的烘干组件包括固定在转轴6上的三层菌渣分离伞8以及固定在箱体1的内壁上并将从上一层菌渣分离伞8落入的菌渣聚拢至下一层菌渣分离伞8上的菌渣聚拢伞9。在相邻两层菌渣分离伞8间均设置有菌渣聚拢伞9。分离伞和聚拢伞的设计大大延长了菌渣在箱体1内移动的距离,以便于进行干燥。并且通过调整菌渣聚拢伞9与上一层菌渣分离伞8的间隙还可以控制菌渣分散量的快慢。在箱体1的顶部设有向最上层菌渣分离伞8供料的进料管13。菌渣聚拢伞9与箱体1的内壁采用螺栓连接等可拆卸式的设计以便于各组件的安装。

24.导热油腔1-1设置于箱体1的外壁内侧。导热油腔1-1内的导热油通过配套的进油管2、出油管3、加热装置16以及循环泵17实现加热后的循环利用,保证箱体1内的温度。在箱体1内且位于导热油腔1-1的内侧还设有空气换热腔1-2,通过向空气换热腔1-2内通入空气并与导热油腔1-1内的导热油进行热交换,然后将热空气通入箱体1内。在箱体1的底部外侧设有与空气换热腔1-2相通的进气管4、顶部设有与箱体1的内部相通的排气管5。排气管5可以与废气净化装置18相连,以实现异味的净化,防止污染环境。烘干组件还包括固定在箱体1内壁上并且与空气换热腔1-2相通的喷气嘴15,喷气嘴15位于每层菌渣聚拢伞9的上方并

沿箱体1内壁的周向设置有多个。喷气嘴15的喷气端斜向下喷气,这样的设计可以将气体喷在菌渣分离伞8的末端以及整个菌渣聚拢伞9上,实现干燥菌渣的目的,还可以实现将菌渣聚拢伞9上的菌渣吹至下一层菌渣分离伞8的目的,防止菌渣堆积在聚拢伞上。导热油腔1-1和空气换热腔1-2均通过设置在箱体1上的隔板形成。

25.在菌渣分离伞8上设有凸棱10,以便于快速的分散菌渣。各层菌渣分离伞8的伞径沿高度方向向下递增。这样的设计是因为,最上层的菌渣分离伞8所处理的菌渣含水率最高,要快速的分散以实现干燥,而越往下层的菌渣分离伞8所处理的菌渣越干燥,其一是起到分散菌渣的目的,还起到过滤一定粒径菌渣的目的,以实现满足一定粒径的菌渣快速的被处理,防止菌渣在过滤筛11上堆积。由于在干燥的过程中,粒径小的菌渣最先被干燥,其可以直接进入过滤和破碎,因此在菌渣分离伞8上设有落料孔8-1,各层菌渣分离伞8中落料孔8-1的孔径沿高度方向向下递减。这样的设计可以使粒径小的菌渣按落料孔8-1的大小快速落入过滤筛11而不会一次性落入过多的菌渣。

26.在本实施例中,设计了三层菌渣分离伞8和两层菌渣聚拢伞9。

27.上述的破碎组件包括固定在箱体1内壁上的过滤筛11以及固定在转轴6上并与过滤筛11相配合进行菌渣破碎的破碎辊12。通过破碎辊12与过滤筛11相配合将菌渣碾碎至一定粒径,以通过过滤筛11的筛孔。

28.在箱体1底部的出料口1-3上方设有出料组件,出料组件包括固定在转轴6上的刮板14。通过转轴6带动刮板14旋转实现菌渣向出料口1-3处移动。

29.本实用新型的一体机工作过程如下。

30.1、首先向导热油腔1-1内通过导热油,以使箱体1内达到一定温度。

31.2、驱动电机7启动,带动转轴6旋转。风机通过进气管4向空气换热腔1-2内通入空气,空气换热腔1-2内的空气与导热油腔1-1进行热交换从而被加热,加热后的空气从喷气嘴15喷出,从而对菌渣进行干燥。

32.3、通过进料管13向最上层的菌渣分离伞8加入菌渣。菌渣进入最上层的菌渣分离伞8的伞面后在离心力的作用下进入其下方的菌渣聚拢伞9上,而后再进入下一层的菌渣分离伞8上。当菌渣进入第二层菌渣分离伞8上后,粒径较小的菌渣通过分离伞上的落料孔8-1直接落入第三层菌渣分离伞8或下一层的菌渣聚拢伞9上,粒径较大的则在离心力的作用下进入下一层的菌渣聚拢伞9后再进入第三层菌渣分离伞8。菌渣落入第三层菌渣分离伞8后符合其上落料孔8-1粒径的菌渣直接落入过滤筛11进行过滤和破碎,而粒径较大的则在离心力的作用下后落入过滤筛11进行过滤和破碎。

33.4、在干燥和破碎的过程中,刮板14在转轴6的带动下同步运行,使得过滤好的菌渣从出料口1-3及时排出。

34.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1