一种立轴冲击式破碎机用收尘装置的制作方法

本技术涉及破碎机收尘,尤其是涉及一种立轴冲击式破碎机用收尘装置。

背景技术:

1、立轴冲击式破碎机即立式冲击式破碎机,俗称制砂机,是一种具有国际先进水平的高能低耗设备,其性能在各种矿石细破设备中起着不可替代的作用,是人工制砂和石料整形领域的首选设备,广泛应用于各种矿石、水泥、耐火材料、铝凡土熟料、金刚砂、玻璃原料、机制建筑砂、石料及各种冶金矿渣的破碎。

2、立轴冲击式破碎机的工作原理是:通过高速旋转的叶轮将物料抛射出去,冲击到涡动破碎腔内的物料衬层,进行强烈的自粉碎,实现物料的细碎。在立轴冲击式破碎机的运行过程中,由于叶轮的高速旋转(1700~2000r/min),破碎腔体内产生强大的旋转气流(流速为60-70m/s)随破碎后的物料从下料口排出,并带出大量粉尘,严重污染环境。现有立轴冲击式破碎机采取的粉尘治理方式为:用胶皮密封破碎机下料口与下料输送机皮带的间隙,同时利用收尘管道与收尘机组连接,将含尘空气吸入收尘器,进行收尘,减少粉尘外溢。而破碎腔体内产生的旋转气流是产生粉尘的根源,在破碎机开机、运行、停机时含尘气流不稳定,收尘器收集的粉尘易产生二次粉尘,上述“硬”方式的收尘效果不理想,能源消耗大,前期投资和运行费用高,不能有效解决粉尘外溢的问题。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供一种立轴冲击式破碎机用收尘装置,能够利用简单结构巧妙地将立轴冲击式破碎机产生的高速旋转气流作为动力将粉尘顺势引入收尘装置,避免了收尘的能源消耗,实现了粉尘的高效回收及气流的减压有序排出,从根源上避免了二次粉尘的产生,同时前期投资和收尘运行的费用极低。

2、本实用新型的技术方案为:

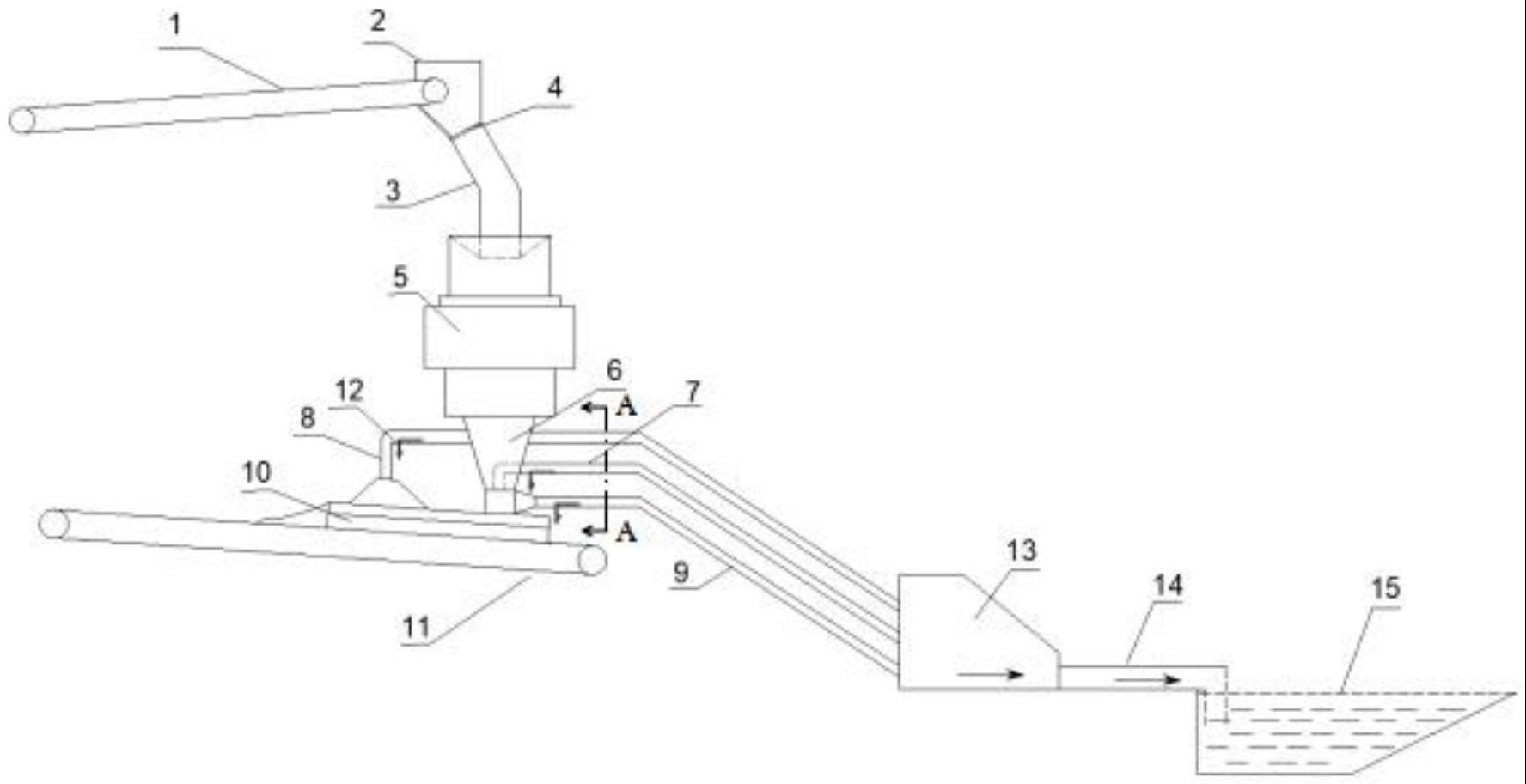

3、一种立轴冲击式破碎机用收尘装置,包括给料斗3、弹性密封板4、双叉型下料斗6、第一收尘管7、第二收尘管8、第三收尘管9、第一密封罩10、集尘箱13、引风管14、沉淀池15;破碎机5的上方设置有给料皮带输送机1、下方设置有下料皮带输送机11,所述给料皮带输送机1的出料口设置有给料溜槽,所述给料斗3的进料口与所述给料溜槽的出料口连通、出料口与所述破碎机5的进料口连通,所述给料斗3的进料口左侧、右侧均向内延伸有挡板,所述弹性密封板4的一端固定在右侧挡板上、另一端位于左侧挡板下方;

4、所述双叉型下料斗6包括左下料斗6-1、右下料斗6-2、下料箱6-3,所述下料箱6-3的顶部两侧对称开设有两个安装孔,所述左下料斗6-1与右下料斗6-2的出料口分别固定在两个安装孔内、进料口分别与破碎机5的两个下料口连通;所述第一密封罩10设置在所述下料皮带输送机11的尾部,所述下料箱6-3底部开设的出料口与所述第一密封罩10顶部开设的进料口连通;

5、所述第一收尘管7的进料口与所述下料箱6-3的顶部连通,所述第二收尘管8的进料口与所述第一密封罩10的顶部连通且位于下料箱6-3的远离下料皮带输送机11尾端的一侧,所述第三收尘管9的进料口与所述下料箱6-3的侧壁连通,所有收尘管的出料口均与所述集尘箱13的一侧连通,所述集尘箱13的另一侧底部与所述引风管14的进风口连通,所述引风管14的出风口伸入所述沉淀池15内;所有收尘管均连通有清洗管12,所述清洗管12上设置有阀门。

6、进一步的,所述给料皮带输送机1的出料口设置有第二密封罩2。

7、进一步的,所述给料斗3包括相互连通的上给料部、下给料部,所述下给料部竖直设置,所述上给料部向左倾斜设置,所述给料斗3的垂直于中心线的截面为矩形,所述上给料部的进料口与所述给料溜槽的出料口对接,所述破碎机5的进料口连通有倒圆台状进料斗,所述下给料部的出料口伸入所述倒圆台状进料斗且与所述倒圆台状进料斗的出料口对接。

8、进一步的,所述上给料部的中心线与下给料部的中心线之间的夹角为130°~150°。

9、进一步的,所述弹性密封板4包括依次排列的多根第一橡胶密封条,所述弹性密封板4的右端上方设置有第一压板,所述第一压板与多根所述第一橡胶密封条通过螺钉与右侧挡板的顶部固定连接。

10、进一步的,所述第一密封罩10的首端开设有出料口且设置有尼龙布,所述尼龙布的尾端与第一密封罩10的出料口的顶端及两侧固定连接;所述第一密封罩10的尾端设置有橡胶密封板、橡胶密封板的外侧设置有第二压板,所述第二压板与橡胶密封板通过螺钉与所述第一密封罩10的尾端外壁固定连接,所述橡胶密封板的底端接触所述下料皮带输送机11的皮带,所述第二压板的底端高于橡胶密封板的底端;所述第一密封罩10的两侧均设置有第二橡胶密封条、所述第二橡胶密封条的外侧设置有第三压板,所述第三压板与第二橡胶密封条通过螺钉与所述第一密封罩10的对应侧外壁固定连接,所述第二橡胶密封条的底端接触所述下料皮带输送机11的皮带。

11、进一步的,所述尼龙布覆盖所述下料皮带输送机11的皮带的长度不小于800mm。

12、进一步的,所述第一收尘管7、第二收尘管8均包括依次连通的竖直管、水平管、向下倾斜的斜管,所述第三收尘管9包括依次连通的水平管、向下倾斜的斜管,所述第一收尘管7的竖直管与所述下料箱6-3之间、所述第二收尘管8的竖直管与所述第一密封罩10之间、所述第三收尘管9的水平管与所述下料箱6-3之间均通过喇叭状收尘口连通,所有斜管均与所述集尘箱13连通;所述清洗管12的出水口与对应水平管的底部最高点连通,所述出水口设置有喷头,所述喷头紧贴对应水平管的底部内壁且方向朝向对应水平管内粉尘输送方向。

13、进一步的,所述集尘箱13的竖直截面为矩形去掉右上角得到的五边形,所述第一收尘管7、第二收尘管8、第三收尘管9与集尘箱13的左侧壁连接,所述引风管14与所述集尘箱13的右竖直侧壁连接。

14、进一步的,所述沉淀池15的竖直截面为倒等腰梯形,所述引风管14的出风口位于所述沉淀池15内部远离所述倒等腰梯形斜边的一侧。

15、本实用新型的有益效果为:

16、(1)本实用新型通过在破碎机进料口设给料斗、在给料斗顶部内侧设弹性密封板、在破碎机下料口设双叉型下料斗、在双叉型下料斗下方下料皮带输送机尾部设密封罩、在双叉型下料斗的下料箱的顶部和侧壁及密封罩的顶部靠近首端处各设收尘管连通到集尘箱一侧、在集尘箱另一侧设引风管连通到沉淀池,巧妙地将立轴冲击式破碎机产生的高速旋转气流作为动力将粉尘顺势引入收尘装置,变不利为有利,避免了收尘的能源消耗,实现了粉尘的高效回收及气流的减压有序排出,从根源上避免了二次粉尘的产生,同时前期投资和收尘运行的费用极低,有效解决了现有立轴冲击式破碎机收尘技术存在的高速旋转气流排出导致二次粉尘、收尘效果不理想、能源消耗大、前期投资和运行费用高的技术问题。

17、(2)本实用新型通过在给料皮带输送机的出料口设置密封罩,能够减少给料过程中产生的粉尘,实现初步防尘。

18、(3)本实用新型通过设置矩形给料斗且其下给料部竖直设置、上给料部向左倾斜设置并将弹性密封板一端固定在给料斗进料口右侧、另一端设置在给料斗进料口左侧挡板下方,能够在不进料时巧妙地利用弹性密封板的弹性将弹性密封板向上弹起、在进料时巧妙地利用物料重量将弹性密封板向下推开,实现给料斗进料口的动态密封,且破碎机产生的高速旋转气流向上运动时进一步顶起弹性密封板,加强了给料斗进料口的密封,大大增强了密封效果,阻断了高速旋转气流向上排出的通道,使得高速旋转气流只能通过破碎机下料口下方的收尘组件排出,大大提高了收尘效率与收尘效果。

19、(4)本实用新型通过在下料皮带输送机尾部设密封罩、在密封罩的首端覆盖不小于800mm的尼龙布进行动密封、尾端采用胶皮后面背钢板的方式进行密封、两侧采用橡胶密封条与皮带间形成摩擦软密封,能够增强密封罩的密封效果,防止密封罩处粉尘外泄,进一步提高收尘效果与效率。

20、(5)本实用新型通过在各收尘管的进料口设喇叭状收尘口,能够增强收尘效果,提高收尘效率。

21、(6)本实用新型通过在各收尘管的水平管底部最高点设清洗管、在清洗管上设阀门、在清洗管的出水口设喷头且喷头紧贴对应水平管的底部内壁、方向朝向对应水平管内粉尘输送方向,能够在收尘时间较长后接入水源沿着收尘管内气流方向冲洗收尘管内沉积的粉尘,提高收尘作业的持续性与稳定性。

22、(7)本实用新型通过将集尘箱的竖直截面设置为矩形去掉右上角得到的五边形,使得集尘箱呈“梯”形,并将各收尘管与集尘箱的斜面对侧连接、将引风管与集尘箱的斜面一侧下方竖直面连接,使得气流在集尘箱混合后能够快速进入引风管道,增强了收尘效果,提高了收尘效率。

23、(8)本实用新型通过设置沉淀池并将引风管的出风口插入沉淀池内部,且将沉淀池的竖直截面设置为倒等腰梯形,能够进一步提高收尘效果,避免产生二次粉尘。

- 还没有人留言评论。精彩留言会获得点赞!