用于紧耦合发动机应用的含铂三元催化剂的制作方法

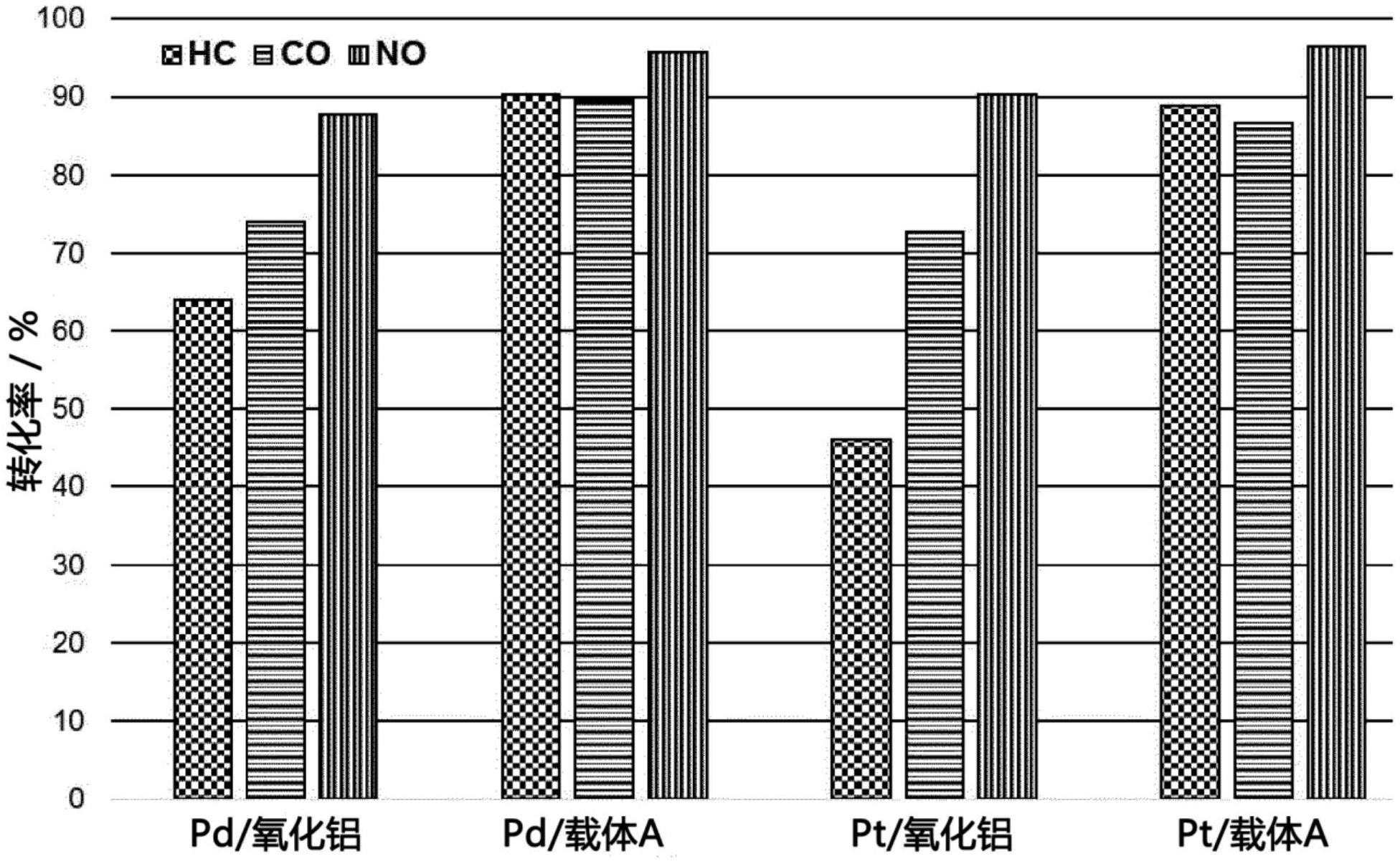

发明领域本发明涉及用于处理汽车应用中生成的排气料流的催化剂。本发明的催化剂是三元转化催化剂(twc)。本发明还涉及用三元转化催化剂处理排气料流的方法以及三元转化催化剂的用途。发明背景已经开发出用于汽车的有效排气处理系统,并且如今广泛使用。来自燃料发动机的三种主要污染物包括氮氧化物(nox)、未燃烃(hc)和一氧化碳(co)。通过使用所谓的三元转化催化剂(twc)从排气料流中清除这三种污染物。三元转化催化剂(twc)通常需要高温以从排气料流中高效和完全除去污染物。但是,高温可不利地影响催化剂稳定性和性能。例如,高温可导致烧结过程,其减少催化剂的表面积。这会导致催化剂性能的劣化。解决这一问题的一种方式是通过选择铂族金属(pgm)和载体材料的特定组合,以便能够随时间保持催化剂的功能并提高催化剂对暴露于高温的稳定性。例如,大多数常规紧耦合三元转化催化剂(twc)几乎仅含有钯和铑作为铂族金属(pgm)。铂族金属(pgm)是贵金属,并且只能以高成本获得。特别地,钯的成本比铂的成本高50%。因此,现有催化剂配方中已经用铂对钯的部分替代具有巨大的成本节省潜力。但是,由于在高发动机温度下观察到的烧结过程,铂尤其已知在三元转化催化剂中仅具有非常有限的稳定性。因此,目的是设计在高温下具有改进的稳定性的三元转化催化剂(twc),其中可以使用更大量的铂作为铂族金属(pgm)并且可以避免或至少部分用铂替代其它更昂贵的铂族金属(pgm)。发明概述本发明通过提供用于三元转化催化剂(twc)的改进的配方解决这一问题,其中包括相对高量的铂以替代其它更昂贵的铂族金属(pgm),而本发明的三元转化催化剂(twc)在高发动机温度下表现出非常好的稳定性和优异的性能。本发明的第一个方面涉及一种用于处理包含氮氧化物(nox)、一氧化碳(co)和烃(hc)的排气料流的三元转化催化剂(twc),其包含铂族金属(pgm)、耐火金属氧化物载体(support)和支承体(carrier),其特征在于所述铂族金属(pgm)包含铂、钯和铑。在一个优选实施方案中,所述三元转化催化剂(twc)处于紧耦合位置。在另一优选实施方案中,所述三元转化催化剂(twc)包含多个洗涂层(washcoatlayer),包括底部洗涂层和顶部洗涂层。在另一优选实施方案中,所述多个洗涂层由两个洗涂层组成,一个底部洗涂层和一个顶部洗涂层。在另一优选实施方案中,所述底部洗涂层包含铂和钯的组合作为铂族金属(pgm)。在另一优选实施方案中,所述顶部洗涂层包含钯和铑的组合作为铂族金属(pgm)。在另一优选实施方案中,所述底部洗涂层包含铂和钯作为仅有的铂族金属(pgm),和/或所述顶部洗涂层包含铑,优选钯和铑,更优选铂、钯和铑作为仅有的铂族金属(pgm)。在另一优选实施方案中,所述耐火金属氧化物载体选自二氧化铈和氧化铝的混合物或混合氧化物,或包含基于氧化镧掺杂氧化铝的总重量计最多10重量%的量的氧化镧的氧化镧掺杂(l-掺杂)氧化铝。在另一优选实施方案中,所述耐火金属氧化物载体选自具有10:90至90:10的重量比的二氧化铈和氧化铝的混合物或混合氧化物。在另一优选实施方案中,所述铂是预处理的。在另一优选实施方案中,所述三元转化催化剂(twc)进一步包含储氧组分(osc)和/或促进剂组分。在另一优选实施方案中,所述三元转化催化剂(twc)具有低于1:1的铂/钯重量比。本发明的第二个方面涉及一种处理来自汽油发动机的排气料流的方法,其包含以下步骤:提供包含氮氧化物(nox)、一氧化碳(co)和烃(hc)的来自汽油发动机的排气料流,和使所述排气料流与本发明的三元转化催化剂(twc)接触。本发明的第三个方面涉及本发明的三元转化催化剂(twc)用于从汽油发动机的排气料流中净化氮氧化物(nox)、一氧化碳(co)和烃(hc)的用途。在本发明的第三个方面的一个优选实施方案中,所述三元转化催化剂(twc)的用途包括净化包含大于1000℃的发动机床温度的汽油发动机的排气料流。如本文所用,术语如“催化剂”、“催化功能”、“催化剂组分”、“催化剂材料”等是指促进反应或若干反应的材料。最重要地,排气处理系统必须能够除去由典型的汽油发动机生成的三种主要污染物,包括氮氧化物(nox)、烃(hc)和一氧化碳(co)。因此,在本发明中通过三元转化催化剂(twc)实现这三种最重要污染物的除去。术语“三元转化催化剂”(twc)是指三元转化功能,其中烃(hc)、一氧化碳(co)和氮氧化物(nox)基本同时转化。例如,汽油发动机通常在近化学计量反应条件下运行,其在富燃料和贫燃料空燃比(a/f比)(λ=1±~0.01)之间以0.5至2hz的扰动频率振荡或轻微扰动。“化学计量”在本文中的使用可以是指考虑到接近化学计量比的a/f比的振荡或扰动的汽油发动机条件。三元转化催化剂(twc)可包括合适的耐火金属氧化物载体并任选包括具有多价态以能够在变化的空燃比下保留和释放氧气的储氧组分(osc)。在氮氧化物(nox)被还原时的富燃条件下,储氧组分(osc)提供少量氧气以消耗未反应的一氧化碳(co)和烃(hc)。同样地,在一氧化碳(co)和烃(hc)被氧化时的稀燃条件下,储氧组分(osc)与过量氧气和/或nox反应。结果,即使存在在富燃料和贫燃料空燃比之间振荡的气氛,烃(hc)、一氧化碳(co)和氮氧化物(nox)也都全部同时(或基本全部同时)转化。附图简述图1是关于1.4l gdi发动机迹线(trace)的nedc gss数据的图,其显示在900℃下烘箱老化4小时(10%蒸汽,10% o2)后,固定在不同载体材料上的几种模型催化剂(1×4”芯)的烃、一氧化碳和氮氧化物排放物的转化率。图2是显示在850℃入口温度下50小时和在950℃入口温度下50小时(在900℃床温度下50小时和在1000℃床温度下50小时)的两步老化之后,用包含由所选载体材料负载的不同铂族金属的多层三元转化催化剂(双层涂布设计并且所有催化剂相同组成,具有相同的pdrh底层,顶层是pd/氧化铝或pt/氧化铝)净化后的烃、一氧化碳和氮氧化物的wltc尾管排放(chasis dyno 1.4l tgi车辆)的图。图3是比较在980℃床温度下老化50小时后,用包含在不同载体材料上的不同铂族金属的几种多层三元转化催化剂(多层设计;在smsi载体上的pt;4.0×5.35”,900/2.5)净化后的烃、一氧化碳和氮氧化物的wltc尾管排放(2l gdi发动机)的图。图4是比较在1030℃床温度下老化101小时后,用包含不同铂族金属的三元转化催化剂(多层设计;在载体a,即l-掺杂氧化铝上的pt;pdrh0/70/10参照物;4.66×4.5”,600/4)净化后的烃、一氧化碳和氮氧化物的wltc尾管排放(2l gdi发动机)的图。图5是比较在1030℃床温度下老化100小时后,用三元转化催化剂(多层设计,在l掺杂氧化铝上的pt vs.在二氧化铈掺杂氧化铝上的pt;pdrh0/72/8参照物;4.66×4.5,600/4陶瓷基底)净化后的烃、一氧化碳和氮氧化物的wltc尾管排放(2l,gdi发动机)的图。发明详述下面更详细地描述本发明的三元转化催化剂。因此,三元层状催化剂(twc)包含几种基本催化组分。优选地,选择三元转化催化涂层的组成以包含烃(hc)氧化组分、一氧化碳(co)氧化组分和氮氧化物(nox)还原组分,以便能够从排气料流中清除nox、hc和co。本发明的三元转化催化剂(twc)包括铂族金属(pgm)组分。铂族金属(pgm)组分与合适的载体材料,通常耐火金属氧化物载体组合在催化剂中,而铂族金属(pgm)和耐火金属氧化物载体的组合对于实现高催化剂性能和考虑到高温老化而言优异的稳定性是至关重要的。整个三元转化催化剂(twc)位于合适的支承材料上,以便能够将三元转化催化剂(twc)以最合适的方式安置在汽车的排气处理管线中。下面更详细地定义支承材料。三元转化催化剂优选安置在排气处理管线的下游,并且通常在紧耦合位置。术语“紧耦合”表示与发动机出口,优选汽油发动机出口流体连通并在发动机出口的下游不远处,优选在发动机出口后50cm内,更优选在30cm内,最优选在20cm内的位置。因此,在本发明中,“紧耦合”位置如本领域中通常理解的那样理解,其例如比传统的“地板下”位置(其在车辆地板下方)明显更靠近发动机。通常,尽管不限于此,这样的“紧耦合”位置优选在发动机舱内,其通常在车辆的发动机罩下方,并与排气歧管相邻。因此,位于“紧耦合”位置的三元转化催化剂(twc)通常暴露于在发动机预热后立即离开发动机的高温排气,因此通常用于减少冷启动期间(其通常是紧随发动机从环境条件启动之后的一段时间)的烃排放。因此,用于处理包含氮氧化物(nox)、一氧化碳(co)和烃(hc)的排气料流的本发明的优选三元转化催化剂(twc)包含铂族金属(pgm)、耐火金属氧化物载体和支承体,其特征在于所述铂族金属(pgm)包含铂、钯和铑,其中所述三元转化催化剂(twc)中的铂/钯重量比基于铂族金属(pgm)的总重量计为5:95至45:55,并且所述耐火金属氧化物载体选自二氧化铈和氧化铝的混合物或混合氧化物,或包含基于氧化镧掺杂氧化铝的重量计最多10重量%的量的氧化镧的氧化镧掺杂氧化铝,其中更优选地,这样的三元转化催化剂(twc)处于相对于发动机出口的紧耦合位置。再更优选地,三元转化催化剂(twc)与发动机出口,优选汽油发动机出口流体连通并在发动机出口的下游不远处。最优选地,本发明的三元转化催化剂(twc)位于发动机出口后50cm内,更优选在30cm内,最优选在20cm内。还尤其优选的是,三元转化催化剂(twc)不在地板下位置,即车辆的地板下方。换言之,三元转化催化剂(twc)在发动机舱内的紧耦合位置,优选在车辆的发动机罩下方,并与排气歧管相邻。因此,位于“紧耦合”位置的三元转化催化剂(twc)通常暴露于在发动机预热后立即离开发动机的高温排气,因此通常用于减少冷启动期间(其通常是紧随发动机从环境条件启动之后的一段时间)的烃排放。因此,本发明还涉及发动机,优选汽油发动机与本发明的三元转化催化剂(twc)的组合,或者包含与本发明的三元转化催化剂组合的发动机,优选汽油发动机的排气处理管线。换言之,本发明还涉及一种排放处理系统,其包含与本发明的三元转化催化剂(twc)组合的发动机,优选汽油发动机。在一个优选实施方案中,包含发动机,优选汽油发动机和三元转化催化剂(twc)的排放处理系统具有如上文定义在发动机的发动机出口的紧耦合位置的三元转化催化剂。换言之,三元转化催化剂(twc)直接连接到发动机出口,而没有位于发动机出口和三元转化催化剂(twc)之间的其它装置或催化剂,即如上文已经解释,本发明的三元转化催化剂(twc)与发动机出口流体连通并在其下游不远处。如果三元转化催化剂(twc)与附加的微粒过滤器耦合以在排气处理管线中形成四元转化催化剂(fwc),该四元转化催化剂(fwc)也最优选“紧耦合”安置,如同三元转化催化剂(twc)也最优选的那样。各种不同的支承材料可用于本发明的三元转化催化剂。这在下面更详细地讨论。三元转化催化剂(twc)优选进一步包括附加储氧组分(osc)和/或促进剂组分。三元转化催化涂层包含铂族金属(pgm)组分。在本发明中必须的是,三元转化催化剂(twc)结合了至少三种铂族金属铂、钯和铑的存在。此外,也可以任选存在除铂、钯和铑之外的附加铂族金属(pgm)。例如,除铂、钯和铑之外,其它铂族金属(pgm)如钌、锇和/或铱可以任选存在于本发明的三元转化催化剂(twc)中,而铂、钯和铑的负载在本发明中是必不可少的。本发明人已经发现,本发明的三元转化催化剂(twc)中的常见钯组分特别可以至少部分被铂替代。因此,与现有技术中已知的主要基于钯和铑作为铂金属族(pgm)组分的常规三元转化催化剂(twc)相比,本发明的三元转化催化剂(twc)含有钯和铑,但也含有部分替代钯组分大量的铂。在本发明的三元转化催化剂(twc)中,基于铂族金属(pgm)的总重量计,铂/钯/铑的相对重量比优选为5/103/10至54/54/10,更优选10/98/10至45/63/10,再更优选25/83/10至35/73/10。附加地或替代性地,铂/钯重量比优选为5:95至50:50,更优选15:85至45:55,再更优选27:73至40:60。本发明的三元转化催化剂(twc)中的铂族金属(pgm)组分的总载量包含铂、钯和铑作为必要组分。更优选地,该三元转化催化剂(twc)包含以在1至200g/ft3的范围内,更优选在20至180g/ft3的范围内,再更优选在50至150g/ft3的范围内,最优选在70至125g/ft3的范围内的载量负载在耐火金属氧化物载体上的铂族金属(pgm)组分。通常,技术人员熟悉测定催化涂层上的铂族金属(pgm)载量。例如,xrf(x-射线荧光)和电感耦合等离子体原子发射光谱学(icp-aes)可用于测量铂族金属(pgm)的催化载量。在本发明的一个优选实施方案中,可以另外预处理三元转化催化剂(twc)的铂组分。本发明的铂组分的预处理是指一种组分和/或制备方法,其中预处理的铂组分如下获得:将本发明的钯或铑和/或任何其它铂族金属(pgm)浸渍在相应的耐火金属氧化物载体上,煅烧包含本发明的钯或铑或任何其它铂族金属(pgm)的耐火金属氧化物载体,然后在煅烧过的包含本发明的钯或铑或任何其它铂族金属(pgm)的耐火金属氧化物载体上浸渍铂,和煅烧包含本发明的钯或铑或任何其它铂族金属(pgm)的含铂耐火金属氧化物载体。在本发明的三元转化催化剂(twc)中用铂部分替代钯而基本不降低催化剂清除烃(hc)、氮氧化物(nox)和一氧化碳(co)的能力是引人注目和出乎意料的,因为铂已知在高发动机温度下具有烧结行为,由此使三元转化(twc)催化剂的表面积和整体性能劣化。此外,这从商业角度看也是一个重要的发现,因为铂明显比钯更便宜。本发明人已经发现,当本发明的铂族金属(pgm)的选择与所选的耐火金属氧化物载体材料组合时,尤其可以实现用铂部分替代钯而不显著损失催化剂功能。本发明的三元转化催化剂(twc)包含耐火金属氧化物载体。耐火金属氧化物载体对于本发明是必不可少的,并与铂族金属(pgm)组分组合在本发明的催化剂中。优选地,耐火金属氧化物载体是非沸石型的。有几种尤其优选的耐火金属氧化物载体材料可用于本发明的三元转化催化剂(twc)以实现所要求保护的技术效果。一种优选的耐火金属载体材料包含铈氧化物和铝氧化物的混合物或混合氧化物。优选地,铈氧化物和铝氧化物的混合物或混合氧化物具有10:90至90:10、或25:75至75:25、或30:70至70:30,更优选40:60至60:40,再更优选45:55至55:45的二氧化铈/氧化铝重量比。另一种优选的耐火金属载体材料包含被氧化镧(如la2o3)掺杂的氧化铝。被氧化镧掺杂的氧化铝是指含有相当少量氧化镧的氧化铝,基于氧化镧掺杂氧化铝的重量计优选最多10重量%,更优选最多7重量%,再更优选最多5重量%,最优选最多4重量%氧化镧。la掺杂氧化铝(l-掺杂氧化铝)含有基于氧化镧掺杂氧化铝的重量计至少0.5重量%,更优选至少1重量%,最优选至少2重量%的氧化镧。如本发明的耐火金属氧化物载体材料中所用的氧化铝可以优选是稳定型氧化铝。耐火金属氧化物载体的氧化铝也可以优选为γ氧化铝。本发明的三元转化催化剂(twc)的耐火金属氧化物载体可任选包含附加金属氧化物,如氧化锆、二氧化铈、氧化钡和/或氧化钕。本发明的三元转化催化剂(twc)中的耐火金属氧化物载体的总载量优选在0.2至6.0g/in3的范围内,更优选在0.5至5.0g/in3的范围内,更优选在1.0至4.0g/in3的范围内,再更优选在2.5至3.5g/in3的范围内。本发明的三元转化催化剂(twc)中的二氧化铈含量优选在0.4至4.0g/in3的范围内,更优选在0.7至3.0g/in3的范围内,再更优选在0.9至2.0g/in3的范围内,或最优选在1.0至1.5g/in3的范围内。更优选地,耐火金属氧化物载体的孔隙率在0.05至1.5ml/g的范围内,更优选在0.1至1.0ml/g的范围内,更优选在0.15至0.8ml/g的范围内。耐火金属氧化物载体的孔隙率通过n2的物理吸附并根据din 66134经由bjh(barett,joyner,halenda)分析法分析物理吸附等温线来测定。本发明的三元转化催化剂(twc)优选包括附加储氧化合物。当在本发明的三元转化催化剂(twc)中施加几个洗涂层(washcoat)时,这样的储氧化合物可以存在于底部洗涂层或顶部洗涂层中,或底部和顶部载体涂层中。更优选地,储氧化合物包含铈,再更优选包含铈氧化物、含铈氧化物的氧化物混合物和含铈的混合氧化物的一种或多种,其中含铈的混合氧化物优选另外包含锆、钇、钕、镧和镨的一种或多种,更优选另外包含锆、钇、钕和镧的一种或多种,更优选另外包含锆、钇、钕和镧。此外,含铈的储氧化合物可以由两种或更多种不同的混合氧化物组成,其中这些混合氧化物各自可包含铈以及锆、钇、钕、镧和镨的一种或多种。铈氧化物和锆氧化物的混合物或混合氧化物是一种优选的储氧组分。任选的储氧化合物的优选孔隙率在0.05至1.5ml/g的范围内,更优选在0.1至1.0ml/g的范围内,更优选在0.15至0.8ml/g的范围内。储氧化合物的孔隙率通过n2的物理吸附并根据din 66134经由bjh(barett,joyner,halenda)分析法分析物理吸附等温线来测定。三元转化催化剂(twc)优选包含附加促进剂组分。如本发明中使用的术语“促进剂”涉及增强整体催化活性的化合物。如果本发明的三元转化催化剂(twc)是包含几个涂层,即几个洗涂层,例如包括底部洗涂层和顶部洗涂层的层状催化剂,促进剂组分可优选包括在底部洗涂层或顶部洗涂层中,或更优选包括在底部洗涂层以及顶部洗涂层中。促进剂组分优选包含锆、钡、锶、镧、钕、钇和镨的一种或多种。一种优选的促进剂组分定义为钡、锆和钕的混合物,或钡、锆和钕的混合氧化物。如果使用钡氧化物、锆氧化物和钕氧化物的三元混合物作为促进剂组分,钡氧化物与锆氧化物与钕氧化物的重量比优选为2:1:1至7:1:1,更优选3:1:1至6:1:1,再更优选4:1:1至5:1:1。另一种优选的促进剂组分包含锆和钡的一种或多种。在一个实施方案中,促进剂包含,更优选是钡氧化物和锶氧化物的混合物以及钡和锶的混合氧化物的一种或多种。另一种非常优选的促进剂是钡氧化物和锆氧化物的混合物,或钡氧化物或锆氧化物。如果使用钡氧化物和锆氧化物的混合物作为促进剂组分,钡氧化物与锆氧化物的重量比优选为0.5至5,更优选1至3,再更优选1.2至2.5。本发明的三元转化催化剂(twc)中或洗涂层之一,如底部或顶部洗涂层中的促进剂组分的优选量由0.01至0.5g/in3,更优选0.02至0.25g/in3,再更优选0.05至0.12g/in3载量限定。在本发明中优选的是,三元转化催化剂具有分层设计。也就是说,本发明的三元转化催化剂优选通过将各种催化功能或催化组分以涂层或几个涂层(通常称为洗涂层或多个洗涂层)的形式施加到支承体上制备。如本文所用和如heck、ronald和robert farrauto,catalytic air pollutioncontrol,new york:wiley-interscience,2002,第18-19页中所述,洗涂层包含设置在整料基底表面上或任选在下方的洗涂层上的组成不同的材料层。洗涂层通常由具有高表面积的耐火金属氧化物载体和包括铂族金属(pgm)的另外催化活性材料和任选其它材料如储氧组分和/或促进剂组成。优选地,还可以包括添加剂如粘合剂。优选地,三元转化催化剂(twc),优选以一个或多个洗涂层的形式,以在0.5至5g/in3的范围内,更优选在1.5至4.5g/in3的范围内,更优选在2.0至4.0g/in3的范围内,最优选在2.7至3.5g/in3的范围内的总载量存在于支承体上。本发明的三元转化催化剂可具有一个单一洗涂层,但两个或更多个洗涂层,尤其是包含底部洗涂层和顶部洗涂层的两个洗涂层更优选。各洗涂层可具有取决于其确切组成的独特化学催化功能。尤其优选将底部洗涂层(或第一涂层)施加在基底上,并将顶部洗涂层(或第二涂层)施加在底部洗涂层上。就底部洗涂层或第一洗涂层(或第一涂层)而言,优选作为铂族金属(pgm)添加钯和铂的组合,更优选不存在铑。其它铂族金属如钌、锇和/或铱可任选与钯和铂一起存在。在一个优选实施方案中,底部洗涂层可包括钯作为唯一的铂族金属(pgm),其中不存在铂和铑。或者,铂和钯组合在底部洗涂层中而不存在任何其它铂族金属(pgm)。任选地,钯,在不存在铂和铑的情况下,可以与其它铂族金属(pgm),如钌、锇和/或铱组合在底部洗涂层中。底部洗涂层的铂族金属(pgm)组分负载在耐火金属氧化物载体上。优选地,底部洗涂层的耐火金属氧化物载体是非沸石型的。底部洗涂层的耐火金属氧化物载体优选包含铝氧化物和铈氧化物的混合物。底部洗涂层的另一种优选的耐火金属载体材料包含被镧掺杂的氧化铝。如耐火金属氧化物载体材料中所用的氧化铝可以优选是稳定型氧化铝。底部洗涂层的耐火金属氧化物载体的氧化铝也可以优选为γ氧化铝。底部洗涂层的耐火金属氧化物载体可任选包含附加金属氧化物,如氧化锆、二氧化铈、氧化钡和/或氧化钕。底部洗涂层的另一种优选的耐火金属载体材料包含铈氧化物和铝氧化物的混合物或混合氧化物。优选地,二氧化铈和氧化铝的混合物或混合氧化物具有10:90至90:10、25:75至75:25、或30:70至70:30,更优选40:60至60:40,再更优选45:55至55:45的二氧化铈/氧化铝重量比。底部洗涂层的另一种优选的耐火金属载体材料包含被氧化镧(如la2o3)掺杂的氧化铝。被氧化镧掺杂的氧化铝是指含有相当少量氧化镧的氧化铝,基于氧化镧掺杂氧化铝的重量计优选最多10重量%,更优选最多7重量%,再更优选最多5重量%,最优选最多4重量%氧化镧。la掺杂氧化铝(l-掺杂氧化铝)含有基于氧化镧掺杂氧化铝的重量计至少0.5重量%,更优选至少1重量%,最优选至少2重量%的氧化镧。如底部洗涂层的耐火金属氧化物载体材料中所用的氧化铝可以优选是稳定型氧化铝。耐火金属氧化物载体的氧化铝也可以优选为γ氧化铝。本发明的三元转化催化剂的耐火金属氧化物载体可任选包含附加金属氧化物,如氧化锆、二氧化铈、氧化钡和/或氧化钕。就顶部洗涂层或第二洗涂层(或第二涂层)而言,优选作为铂族金属(pgm)添加铑和钯的组合,优选不存在铂。其它铂族金属如钌、锇和/或铱可任选与铑和钯一起存在。在一个优选实施方案中,顶部洗涂层甚至可包括铑作为唯一的铂族金属(pgm),其中不存在铂和钯。在另一优选实施方案中,顶部洗涂层包括铑、钯和铂。任选地,铑,在不存在铂和钯的情况下,可以与其它铂族金属(pgm)如钌、锇和/或铱组合在顶涂层中。顶部洗涂层的铂族金属(pgm)组分负载在耐火金属氧化物载体上。优选地,顶部洗涂层的耐火金属氧化物载体是非沸石型的。顶部洗涂层的耐火金属氧化物载体优选包含铝氧化物和铈氧化物的混合物。顶部洗涂层的另一种优选的耐火金属载体材料包含被镧掺杂的氧化铝。如耐火金属氧化物载体材料中所用的氧化铝可以优选是稳定型氧化铝。顶部洗涂层的耐火金属氧化物载体的氧化铝也可以优选为γ氧化铝。本发明的顶部洗涂层的耐火金属氧化物载体可任选包含附加金属氧化物,如氧化锆、二氧化铈、氧化钡和/或氧化钕。顶部洗涂层的一种优选的耐火金属载体材料包含铈氧化物和铝氧化物的混合物或混合氧化物。优选地,铈氧化物和铝氧化物的混合物或混合氧化物具有10:90至90:10、30:70至70:30,更优选40:60至60:40,再更优选45:55至55:45的二氧化铈/氧化铝重量比。顶部洗涂层的另一种优选的耐火金属载体材料包含被镧,如氧化镧(如la2o3)掺杂的氧化铝。被氧化镧掺杂的氧化铝是指含有相当少量氧化镧的氧化铝,基于氧化镧掺杂氧化铝的重量计优选最多10重量%,更优选最多7重量%,再更优选最多5重量%,最优选最多4重量%氧化镧。la掺杂氧化铝含有基于氧化镧掺杂氧化铝的重量计至少0.5重量%,更优选至少1重量%,最优选至少2重量%的氧化镧。如耐火金属氧化物载体材料中所用的氧化铝可以优选是稳定型氧化铝。耐火金属氧化物载体的氧化铝也可以优选为γ氧化铝。本发明的三元转化催化剂的耐火金属氧化物载体可任选包含附加金属氧化物,如氧化锆、二氧化铈、氧化钡和/或氧化钕。考虑到严格的排放颗粒数排放法规,如euro6c,从燃烧发动机中除去颗粒物已经成为排气料流处理中的关键要求。因此,本发明的三元转化催化剂(twc)可以与微粒过滤器,例如用于净化汽油发动机的排气料流的汽油微粒过滤器(gpf)组合。当三元转化催化剂(twc)与附加微粒过滤器功能组合时,所得催化剂通常被称为所谓的“四元转化催化剂”(fwc)。本文所用的术语“微粒过滤器”是指尺寸和配置为捕集排气料流(优选来自汽油发动机)中生成的微粒的基底。颗粒物的捕集可以例如通过使用微粒(或烟灰)过滤器、通过使用具有内部曲折路径(以使微粒流动方向的变化使得它们从排气料流中掉落)的流通型基底、通过使用金属基底,如波纹金属支承体,或通过本领域技术人员已知的其它方法进行。下面更详细地描述合适的基底,但其它过滤装置也可以是合适的,如具有粗糙化表面的管道,其可以将颗粒从排气料流中敲出。具有弯曲部的管道也可以是合适的。当本发明的三元转化催化剂(twc)与微粒过滤器组件组合时,有几个选项用于另外从排气料流中除去颗粒物。将微粒去除功能引入三元转化催化剂(twc)的一个优选选项是添加单独的微粒过滤器,其未涂布另外的催化功能。例如,这样的裸微粒过滤器没有涂布三元转化催化剂(twc)或除了能够从排气料流中清除颗粒物的过滤器功能以外的任何其它催化功能。初始微粒去除功能包括位于三元转化催化剂(twc)下游的未涂布汽油微粒过滤器(gpf)。微粒过滤器功能的另一优选选项是涂布有本发明的三元转化催化剂(twc)的微粒过滤器。换言之,该微粒过滤器是涂布型微粒过滤器。在这一实施方案中,微粒过滤器用作基底,在其上将本发明的三元转化催化剂(twc)涂布在微粒过滤器的表面或孔隙上。如上文更详细地描述,当存在于微粒过滤器上时,三元转化催化剂(twc)可以以一个单一洗涂层或几个洗涂层的形式存在,例如两个不同的洗涂层或涂层,即通过包含顶部洗涂层和底部洗涂层。微粒过滤器的涂层可以以不同的模式存在。一个选项是通过所谓的“壁内涂层(in-wall coating)”向过滤器基底提供三元转化催化剂(twc)。另一选项是将这样的壁内涂层与在壁流式过滤器基底上的附加“壁上涂层(on-wall coating)”组合。将本发明的三元转化催化剂(twc)安置在合适的基底(或支承体)上。合适的基底是三维的,具有长度、直径和体积,如圆柱体。形状不一定必须符合圆柱体。长度是由入口端和出口端限定的轴向长度。本发明的基底可以由通常用于制备汽车催化剂的任何材料构成,并且通常包含金属或陶瓷蜂窝结构。优选地,基底提供多个壁表面,在其上施加和附着洗涂层组合物,由此充当催化剂组合物的基底。基底可以由通常用于制备汽车催化剂的任何材料构成,并且通常包含金属或陶瓷蜂窝结构。基底通常提供多个壁表面,在其上施加和附着洗涂层组合物,由此充当催化剂组合物的基底。本发明的三元转化催化剂的基底可以是具有从基底的入口或出口面贯穿其中的细的平行气流通道的类型的典型整料基底,以使通道对经过其中的流体流开放(“流通型基底”)。流通型基底可以是整料基底,包括流通型蜂窝整料基底。技术人员熟悉流通型基底,其通常具有从基底的入口端延伸到出口端的细的平行气流通道,以使通道对流体流开放。从它们的流体入口到它们的流体出口基本为直线路径的通道由壁划定,可以将催化涂层设置在壁上以使流过通道的气体接触该催化材料。流通型基底的流道是薄壁通道,其可具有任何合适的横截面形状和尺寸,如梯形、矩形、正方形、正弦曲线、六边形、椭圆形、圆形等。如下文进一步描述,流通型基底可以是陶瓷或金属。流通型基底可以例如具有大约50in3至大约1200in3的体积、大约60个室/平方英寸(cpsi)至大约1200cpsi或大约200至大约900cpsi,或例如大约300至大约600cpsi的室密度(入口开口)和大约50至大约400微米或大约100至大约200微米的壁厚度。合适的基底可以是陶瓷基底,其由任何合适的耐火材料,例如堇青石、堇青石-α-氧化铝、钛酸铝、钛酸硅、碳化硅、氮化硅、锆莫来石、锂辉石、氧化铝-二氧化硅-氧化镁、硅酸锆、硅线石、硅酸镁、锆石、透锂长石、α-氧化铝、铝硅酸盐等制成。适用于本发明的基底也可以是金属的,包含一种或多种金属或金属合金。金属基底可包括任何金属基底,如在通道壁中具有开孔或“冲孔(punch-out)”的那些。金属基底可以以各种形状使用,如丸粒、波纹片或整料泡沫。金属基底的具体实例包括耐热的贱金属合金,尤其是以铁为基本或主要组分的那些。这样的合金可含有镍、铬和铝的一种或多种,并且这些金属的总量可以有利地构成该合金的至少大约15重量%,例如大约10至大约25重量%铬、大约1至大约8重量%铝和0至大约20重量%镍,在每种情况下基于基底重量计。金属基底的实例包括具有直通道的那些、具有沿轴向通道伸出的叶片以扰乱气流并打开通道之间的气流连通的那些。本发明中最优选的基底是壁流式过滤器基底。如技术人员理解的壁流式过滤器基底具有沿基底的纵轴延伸的多个细的基本平行的气流通道,其中通常,各通道在基底主体的一端被封闭,交替通道在相反端面封闭(“壁流式过滤器”)。合适的流通型和壁流型基底也教导在例如国际申请公开wo 2016/070090中,其全文经此引用并入本文。本发明的三元转化催化剂优选通过将各种催化功能或催化组分以涂层或几个涂层的形式施加到基底上以形成层状催化剂(通常称为洗涂层或多个洗涂层)来制备。例如,含有三元转化催化剂(twc)的催化组分的组合物的洗涂层可以通过制备选自铂、钯和/或铑的铂族金属(pgm)前体、任选一些附加贵金属族元素在合适的溶剂,例如水中的混合物或溶液来形成。通常,从经济和环境方面的角度看,铂族金属(包括铂、钯和/或铑)的可溶性化合物或络合物的水溶液是优选的。通常,铂族金属前体以化合物或络合物的形式使用以实现前体在载体上的分散。对本发明而言,术语“铂族金属前体”是指在煅烧或其使用的初始阶段时分解或以其它方式转化成催化活性形式的任何化合物、络合物等。在铂的情况下,合适的络合物或化合物优选包括但不限于如氯化铂(例如[ptcl4]2-、[ptcl6]2-的盐)、氢氧化铂(例如[pt(oh)6]2-的盐)、铂胺(例如[pt(nh3)4]2+、[pt(nh3)4]4+的盐)、铂水合物(例如[pt(oh2)4]2+的盐)、双(乙酰丙酮)铂和混合化合物或络合物(例如[pt(nh3)2(cl)2])之类的化合物。代表性的市售铂源是来自strem chemicals,inc.的99%六氯铂酸铵,其可含有痕量的其它铂族金属(pgm)。但是,要理解的是,本发明不限于特定类型、组成或纯度的铂前体。可以采用类似的铂前体。此外,就钯和铑而言,技术人员熟悉类似的钯和铑族金属(pgm)前体,其可以像如上文提到的铂前体一样使用。通过几种化学手段之一将铂族金属(pgm)前体的混合物或溶液添加到载体中。这些包括将前体的溶液浸渍到载体上,随后可以进行结合酸性组分(例如乙酸)或碱性组分(例如氢氧化钠)的固定步骤。这种湿固体可以化学还原或煅烧或原样使用。或者,可以将载体悬浮在合适的赋形剂(例如水)中并与在溶液中的前体反应。另外的加工步骤可以包括通过酸性组分(例如乙酸)或碱性组分(例如氢氧化铵)固定、化学还原或煅烧。在浸渍过程中,如果需要,可以将适量的任选储氧组分(osc)和/或促进剂以及其它添加剂添加到用于浸渍基底的浆料中。如上文已经指出,当形成相应的洗涂层时,铂组分可以预处理。为了施加三元转化催化剂(twc),如由其产生的洗涂层,将三元转化催化剂(twc)的细碎粒子悬浮在适当的赋形剂,例如水中以形成浆料。其它促进剂和/或稳定剂和/或表面活性剂可作为在水或水混溶性赋形剂中的混合物或溶液添加到浆料中。在一个或多个实施方案中,将该浆料粉碎以使基本所有固体具有平均直径小于大约10微米,即在大约0.1-8微米范围内的粒度。粉碎可以在球磨机、连续eiger磨机或其它类似设备中实现。在一个或多个实施方案中,该悬浮液或浆料具有大约2至小于大约7的ph。如果需要,可以通过向浆料中加入足量的无机或有机酸而调节浆料的ph。该浆料的固含量可以是例如大约20-60重量%,更特别地大约35-45重量%。然后可以将基底浸渍到浆料中,或可以将浆料涂布在基底上,以在基底上沉积所需载量的三元转化催化剂(twc)层。此后,涂布的基底在大约100℃下干燥并通过例如在300-650℃下加热大约1至大约3小时而煅烧。干燥和煅烧通常在空气中进行。如果需要,可以重复涂布、干燥和煅烧过程,以在载体上实现三元转化催化剂(twc),如来自产生的洗涂层的最终所需重量。在一些情况下,可能直到三元催化剂(twc)投入使用并经受工作过程中遇到的高温时才发生液体和其它挥发性组分的完全除去。在煅烧后,可以通过计算基底的涂布和未涂布重量的差异来测定三元转化催化剂(洗涂层)载量。如本领域技术人员显而易见,可以通过改变涂布浆料的固含量和浆料粘度来改变三元转化催化剂(twc)载量。或者,可以进行基底在涂布浆料中的重复浸渍,然后如上所述除去过量浆料。本发明还涉及一种处理排气料流,优选来自汽油发动机的排气料流的方法,其包含以下步骤:提供排气料流,优选来自汽油发动机的排气料流,其包含氮氧化物(nox)、一氧化碳(co)和烃(hc),和使所述排气料流与本发明的三元转化催化剂(twc)接触。本发明还涉及本发明的三元转化催化剂(twc)用于从优选由汽油发动机生成的排气料流中净化氮氧化物(nox)、一氧化碳(co)和烃(hc)的用途。在一个优选实施方案中,三元转化催化剂(twc)用于净化汽油发动机的排气料流的用途包括大于1000℃,更优选大于1020℃的发动机床温度。在本发明中已经表明,在源自对三元转化催化剂(twc)施以大约1000℃的典型发动机床温度的典型老化条件下,本发明的三元转化催化剂(twc)能够提供优异的稳定性和净化性能。已经通过本发明的三元转化催化剂(twc)实现这一结果,其包括三种铂族金属(pgm)铂、钯和铑的组合。考虑到现有技术中已知的三元转化催化剂(twc),钯已经在很大程度上被铂成功地替代。实际上,在本发明的优选层状三元转化催化剂(twc)中可以使用大量的铂作为附加铂族金属(pgm)组分,以助于减少可能比铂更高成本的其它铂族金属(pgm)的量。在一个优选实施方案中,铂可用于替代底部洗涂层中的大量钯以形成包含钯和铂的混合物作为铂金属族(pgm)组分的底部洗涂层。替代性地或附加地,本发明的三元转化催化剂(twc)的顶部洗涂层可包含钯和铑的组合,或甚至铂、钯和铑的三元组合。在本发明中,已经发现,通过包含铂的铂族金属(pgm)组分已经出乎意料地改进本发明的含铂三元转化催化剂(twc)在高温下抗老化的稳定性。此外,当另外使用所选的耐火金属氧化物载体,最优选二氧化铈氧化铝的混合物或混合氧化物或镧掺杂氧化铝时,三元转化催化剂(twc)的抗老化稳定性改进。通过这种方法,相对于为了保持在老化下的催化剂性能而基本避免或至少减少铂的三元转化催化剂(twc),可以至少保持或甚至进一步减少关于氮氧化物(nox)、一氧化碳(co)和烃(hc)的排放物减少。尤其值得注意的是,甚至可以在高于1000℃的极热发动机老化温度下,例如在高于1020℃的床温度下保持本发明的三元转化催化剂的性能。本发明的进一步优选实施方案如下:进一步优选实施方案1:用于处理包含氮氧化物(nox)、一氧化碳(co)和烃(hc)的排气料流的三元转化催化剂(twc),其包含铂族金属(pgm)、耐火金属氧化物载体和支承体,其特征在于所述铂族金属(pgm)包含铂、钯和铑,其中基于铂族金属(pgm)的总重量计,所述三元转化催化剂(twc)中的铂/钯重量比为5:95至45:55,并且所述耐火金属氧化物载体选自二氧化铈和氧化铝的混合物或混合氧化物,或包含基于氧化镧掺杂氧化铝的重量计最多10重量%的量的氧化镧的氧化镧掺杂氧化铝。进一步优选实施方案2:根据优选实施方案1的用于处理排气料流的三元转化催化剂(twc),其中所述三元转化催化剂处于相对于发动机出口的紧耦合位置。进一步优选实施方案3:根据优选实施方案1或2的用于处理排气料流的三元转化催化剂(twc),其中所述三元转化催化剂与发动机出口,优选汽油发动机出口流体连通并在发动机出口的下游不远处。进一步优选实施方案4:根据优选实施方案1至3之一的用于处理排气料流的三元转化催化剂(twc),其中所述三元转化催化剂位于发动机出口后50cm内,更优选在30cm内,最优选在20cm内。进一步优选实施方案5:根据优选实施方案1至4之一的用于处理排气料流的三元转化催化剂(twc),其中所述三元转化催化剂不在地板下位置,即车辆的地板下方。进一步优选实施方案6:根据优选实施方案1至5之一的用于处理排气料流的三元转化催化剂(twc),其中所述三元转化催化剂在发动机舱内的紧耦合位置,优选在车辆的发动机罩下方,并与排气歧管相邻。因此,位于“紧耦合”位置的三元转化催化剂(twc)通常暴露于在发动机预热后立即离开发动机的高温排气,因此通常用于减少冷启动期间(其通常是紧随发动机从环境条件启动之后的一段时间)的烃排放。进一步优选实施方案7:包含发动机和根据优选实施方案1至6之一的三元转化催化剂(twc)的排放处理系统,其中所述三元转化催化剂(twc)位于相对于发动机出口的紧耦合位置。实施例催化剂制备描述实施例1/图1:在氧化铝或载体a上的112g/ft3pd或pt(模型催化剂)技术含有在单浆料单层设计中以1.53g/in3的总洗涂层载量浸渍在高孔隙率氧化铝上的pd或pt。该浆料的主要组分是高孔隙率氧化铝,用硝酸钯水溶液将pd浸渍到其上,以得到112g/ft3的最终干pd含量。该方法需要在氧化铝上浸渍pd,然后将氧化铝-pgm料(60-75%固含量)在400-600℃下热固定2-4小时。将煅烧的含pgm的料(frit)使用蒸馏水和表面活性剂如正辛醇在恒定搅拌下制成浆料。调节浆料固含量(35-40%)以增强ph和粘度测量和湿磨。在研磨后,用硝酸调节ph(3.2-4.5)。在研磨之前和之后也测量浆料粒度分布(d90)(12-17μm)。陶瓷蜂窝流通型基底芯(1x4”,600/4)分别在空气中涂布、干燥(120-180℃)和煅烧(400-600℃)。在载体a(二氧化铈-氧化铝50/50)上的pd和pt都类似于上述工艺步骤制备。实施例2/图2:3.5g/in3洗涂层,120g/ft30/112/8或56/56/8pt/pd/rh全尺寸催化剂技术含有双层设计,在底层中含有pd和rh,所述底层通过将pd和/或rh浸渍在特定载体(其可以是二氧化铈-氧化锆、氧化铝或两者)上、然后将含pgm的料在煅烧炉中在400-600℃下以高固含量(60-75%)热固定2-4小时制备。通过在预填充蒸馏水和正辛醇的容器中搅拌煅烧的frits来制备浆料。在充分混合下加入促进剂如钡和镧(乙酸盐或硝酸盐前体)。将浆料固含量设定为35-40%以便进行ph、粘度测量和湿磨。在用硝酸进行初始ph调节(3.2-4.5)后,将浆料研磨至所需粒度(d9012-17μm),然后进行最终ph调节。在陶瓷基底(4.66x4”600/4)上的浆料涂布分别在空气中干燥(120-180℃)和煅烧(400-600℃)下进行。在类似的浸渍、热固定和浆料步骤中制备含有在高孔隙率氧化铝上的pd或pt的顶层。将其涂布在干燥/煅烧的底层上至所需洗涂层载量,然后干燥和最终煅烧。总wc为2.8-4.5g/in3(bc和tc)。实施例3/图3:55g/ft30/45/10或22.5/22.5/10pt/pd/rh全尺寸技术也含有双层设计,但ptpd底层通过将pd和/或pt湿浸渍在特定载体(其可以是二氧化铈-氧化锆、掺杂氧化铝或两者)上制备。在浸渍步骤后,将含pgm的frits在煅烧炉中在400-600℃下以高固含量(60-75%)热固定2-4小时。通过在预填充蒸馏水和正辛醇的容器中搅拌煅烧的frits来制备浆料。在充分混合下加入其它催化剂成分如钡和镧和锆(乙酸盐或硝酸盐或硫酸盐前体)。将浆料固含量设定为35-40%以便进行ph、粘度测量和湿磨。在用硝酸进行初始ph调节(3.2-4.5)后,将浆料研磨至所需粒度(d90 12-17μm),然后进行最终ph调节。在陶瓷蜂窝基底(4.0x5.36”,900/2.5)上的浆料涂布分别在空气中涂布、干燥(120-180℃)和煅烧(400-600℃)下进行。在类似的浸渍、热固定和浆料步骤中制备使用适当载体(二氧化铈-氧化锆和/或l-掺杂氧化铝)的含有pd或pt的顶层。将其涂布在干燥/煅烧的底层上至所需洗涂层载量,然后干燥和煅烧。总wc为2.8-4.5g/in3(bc和tc)。对比例a使用在载体a(la掺杂氧化铝)上的pt,对比例b使用在载体b(二氧化铈掺杂氧化铝)上的pt。实施例4/图4:80g/ft30/70/10或x/70-x/10(x=pt)pt/pd/rh全尺寸实施例4的各个层中的浆料工艺和pgm分布与实施例3相同。但是,差异来源于洗涂层厚度和总pgm载量以及各个层中的二氧化铈-氧化锆(组成)、掺杂氧化铝和其它成分的类型和量。此外,在这一技术中使用仅一种pt载体材料(载体a是l掺杂氧化铝)。实施例5/图5:80g/ft30/72/8或x/72-x/8(x=pt)pt/pd/rh全尺寸实施例5的各个层中的浆料工艺和pgm分布与实施例4相同。关键区别在于与参考pdrh相比,三金属的各个层中的不同pt载体。参比例以及本发明的实施例分别在底涂层和顶涂层中含有相同的洗涂层载量。催化剂性能评估将实施例1中描述的催化剂洗涂在1x4”流通型陶瓷基底芯(400/4;cpsi/wt)上。在配备几个用于在受控流动条件下同时计量供入几种气体的气体管线的内部烘箱中进行烘箱老化。所有催化剂一起在烘箱中在900℃下水热(10%o2和10%蒸汽)老化4小时。使用以5腿蜘蛛配置(5-leg spider configuration)布置并尽可能紧靠安装在汽油发动机工作台上的cc1位置的罐装整料进行fuel-cut老化。将热电偶安置在发动机输出位置,并且每个罐还装配床tc以及尾管位置。上游(发动机输出)和下游(尾管)的lambda传感器确保严格执行老化周期的稀燃/富燃度。所有老化芯使用汽油系统模拟器(gss)反应器逐个评估,所述汽油系统模拟器(gss)反应器使用由真实车辆以cng模式实施的nedc测试循环操作。为了评估水热老化对各种技术的影响,在烘箱老化之前在相同反应器上在新鲜状态下评估相同的芯。使用以5腿蜘蛛配置布置并尽可能紧靠安装在汽油发动机工作台上的cc1位置的罐装整料进行fuel-cut老化。将热电偶安置在发动机输出位置,并且每个罐还装配在床中以及在尾管位置的tc。上游(发动机输出)和下游(尾管)的lambda传感器确保严格执行老化周期的稀燃/富燃度。在为euro 6应用校准的汽油发动机上进行动态测试(wltc)。根据lambda1应用标准在cc1位置评估老化和罐装的整料,其中在排气管线上的前(入口)和后(出口)位置监测稀燃/富燃度和温度。

背景技术:

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!