一种绿色低碳丁烷法的真空产品塔的制作方法

本发明涉及石油加工,具体为一种绿色低碳丁烷法的真空产品塔。

背景技术:

1、丁烷一般指的是正丁烷,丁烷在常温常压下是一种易燃,无色,容易被液化的气体,与空气形成爆炸混合物,除直接用作燃料和冷冻剂之外,大量用于制取多种有机合成原料,是重要的化工原料,从油田气和湿天然气分离将其加压冷凝分离以后,可得含丙烷、丁烷的液化石油气,再用蒸馏法分离可得丙烷和丁烷,此过程通常在真空蒸馏塔中进行,真空蒸馏塔分离是一种更加绿色低碳的分离方式。

2、但是目前的真空蒸馏塔在使用过程中,回流的液体送回至筛板顶面后,因原油分馏后的产物较为黏稠,液体成分在塔盘顶面容易堆积起泡,泡沫层较厚,使得分离效率降低,且塔内温度随着塔高度的上升而变化,塔内温度分布不均,影响生产的进行。

技术实现思路

1、本发明提供一种绿色低碳丁烷法的真空产品塔,可以有效解决上述背景技术中提出的回流的液体送回至筛板顶面后,因原油分馏后的产物较为黏稠,液体成分在塔盘顶面容易堆积起泡,泡沫层较厚,使得分离效率降低,且塔内温度随着塔高度的上升而变化,塔内温度分布不均,影响生产的进行的问题。

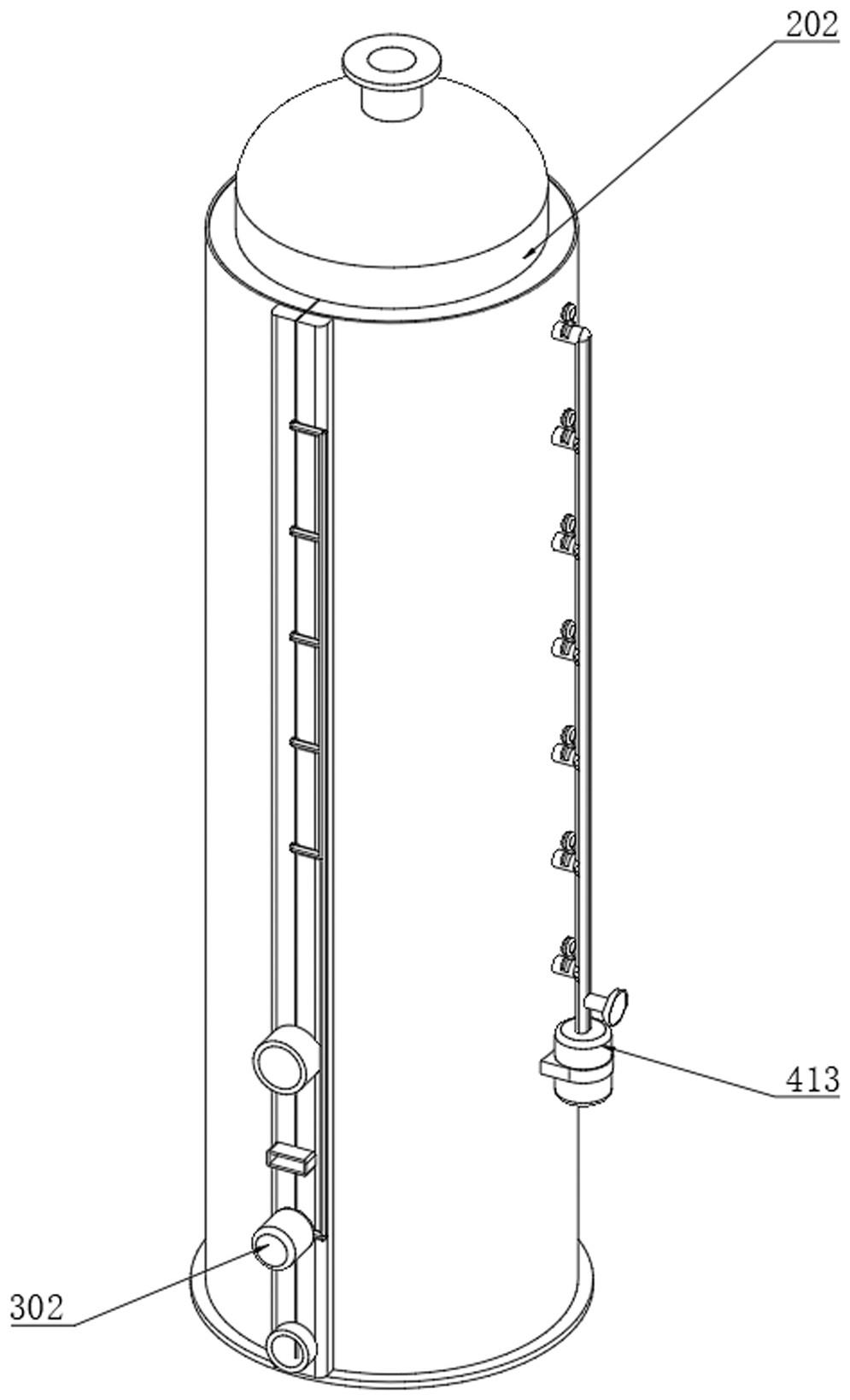

2、为实现上述目的,本发明提供如下技术方案:一种绿色低碳丁烷法的真空产品塔,包括裙座,其特征在于:所述裙座顶端安装有分离组件,所述分离组件包括底盖;

3、所述裙座顶端安装有底盖,所述底盖上方设置有塔盘,所述塔盘中部活动贯穿安装有换热管,所述换热管顶端焊接有对接管,所述换热管底端开设有对接孔,所述换热管顶端活动安装有网盘,所述网盘顶面中部贯穿安装有内环,所述内环顶端转动套接有转环,所述转环外侧均匀焊接有铁刮条,所述网盘底面圆周阵列分布有连接弹簧,所述连接弹簧底端焊接有支撑轮;

4、所述塔盘顶面对应支撑轮处开设有导向孔,所述换热管处于塔盘下方位置处活动套接有塔盒,所述换热管处于塔盒内部位置处对称贯穿安装有换热支管;

5、所述换热管处于贴合塔盘顶面位置处固定套接有上刮架,所述换热管外侧套接有下刮架,所述上刮架顶面和下刮架底面对应铁刮条处均镶嵌有磁条。

6、根据上述技术方案,所述底盖顶端设置有顶盖,所述底盖和顶盖之间通过螺栓首尾相接连接有若干分塔管,所述分塔管中部安装有塔盘;

7、所述塔盘顶面对称焊接有溢流堰,所述塔盘一侧靠近溢流堰处贯穿安装有降液管;

8、所述降液管底面对称焊接有导柱,所述导柱对称贯穿接液网板,所述导柱处于接液网板下方位置套接有支撑弹簧;

9、所述换热支管内部放置有导热条,所述导热条顶面均匀分布有导热片;

10、位于底端所述换热管底端连接有底管,所述底管和换热管内部中部均焊接有隔板,所述换热管底端转动套接有转管,所述转管贯穿焊接于送料管顶面中部,所述转管处于送料管内部对称开设有送料孔,所述底管底端一侧贯穿安装有单向进气阀,所述底管底端另一侧贯穿安装有单向排气阀,所述底管处于转管上方位置处固定套接有从动轮,所述从动轮一侧啮合有主动轮,所述底盖底端处于主动轮外侧处贯穿焊接有保护罩,所述保护罩顶端安装有驱动电机,所述驱动电机输出轴贯穿保护罩顶面连接主动轮;

11、位于最顶端的所述换热管顶端套接有密封盖;

12、所述塔盘顶面对应支撑轮处开设有导向孔,所述换热管处于塔盘下方位置处活动套接有塔盒,所述换热管处于塔盒内部位置处对称贯穿安装有换热支管,所述换热支管内部放置有导热条,所述导热条顶面均匀分布有导热片;

13、所述底盖、顶盖和若干分塔管组合为蒸馏塔,此过程中,对接孔和对接管对接,换热管组合为长管,回流的液体流动至网盘顶面,换热管转动过程中带动换热支管转动,换热支管推动支撑轮沿着导向孔上下滑动,将塔盘顶面的泡沫上移,转动的上刮架的磁条带动铁刮条转动,分别对塔盘和网盘进行清理防止同时,利用离心力破碎泡沫。

14、送料管一端送入换热剂,驱动电机驱动换热管转动,单向进气阀和单向排气阀配合,转动的隔板一侧仅间歇性流入换热剂,隔板一侧仅间歇性排出换热剂,换热剂对塔盒内的液体降温。

15、根据上述技术方案,所述对接管为空心正六棱柱,所述对接管顶面边缘倒角,所述对接孔为正六边形孔,所述分塔管底端和对接管底端对齐。

16、所述导热片贯穿换热支管顶面,且导热片顶端和换热支管顶面平齐,所述换热支管纵截面为直角三角形。

17、根据上述技术方案,所述驱动电机输入端和外部电源输出端电性相连,所述送料管两端分别贯穿底盖两侧。

18、根据上述技术方案,所述底盖一侧设置有回流分散组件,所述回流分散组件包括回液管、水泵、分液管、水平管、环形盒、分液孔、转圈、推动铁条和环形盖;

19、所述底盖底端安装有回液管,所述回液管一端安装有水泵,所述水泵出水端连接有分液管,所述分液管一侧靠近塔盒底面出均匀连接有水平管,所述水平管一端处于对接管外侧处连接有环形盒,所述环形盒外侧底端均匀开设有分液孔,所述环形盒内部放置有转圈,所述转圈底面均匀分布有推动铁条,所述环形盒顶面粘接有环形盖;

20、所述水泵抽取底盖底端液体,送至水平管后进入环形盒的转圈顶面后,流动的液体会将推动铁条推动,液体从分液孔分散排出,且推动铁条靠近下刮架底端的磁条,下刮架转动过程中,磁条吸附推动铁条,加速转圈的转动。

21、根据上述技术方案,所述水泵输入端和外部电源输出端电性相连,所述水泵、分液管和水平管外侧均包裹保温棉。

22、根据上述技术方案,所述转圈和下刮架圆心连线为竖直线,所述磁条和推动铁条位置一一对应。

23、根据上述技术方案,所述裙座外侧设置有减压检测组件,所述减压检测组件包括外护罩、弧形隔离条、密封槽、水平气囊、密封胶条、密封边盒、竖直气囊、密封卡槽、保温层、检测分管、电子阀、检测总管、真空泵、测压管和真空计;

24、所述裙座外侧对称安装有外护罩,所述外护罩内部处于分塔管中部位置处均匀焊接有弧形隔离条,所述弧形隔离条靠近分塔管一侧开设有密封槽,所述密封槽内部镶嵌有水平气囊,所述水平气囊靠近分塔管一侧处粘接有密封胶条,所述外护罩边缘焊接有密封边盒,所述密封边盒内部粘接有竖直气囊,所述密封边盒对应送料管、回液管和水平管出均开设有密封卡槽,所述外护罩外侧粘接有保温层;

25、一个所述外护罩一侧均匀贯穿安装有检测分管,所述检测分管中部安装有电子阀,若干所述检测分管均连接于检测总管一侧,所述检测总管底端连接有真空泵,所述检测总管底端处于真空泵上方位置处贯穿安装有测压管,所述测压管一端安装有真空计;

26、两个所述外护罩合并后包裹于底盖、顶盖和若干分塔管组合的蒸馏塔外,真空泵排出外护罩的弧形隔离条之间的空气,竖直气囊和水平气囊因外界气压减小而膨胀,密封连接处的空隙,减少底盖、顶盖和分塔管接触的空气,减少热量传递,在分塔管泄漏时,依次打开电子阀,利用真空计检测真空度,泄露处真空度降低。

27、根据上述技术方案,所述弧形隔离条为半圆环型,同一高度的两个所述水平气囊端板对齐相接。

28、根据上述技术方案,所述真空泵输入端和外部电源输出端电性相连,所述检测分管靠近分塔管连接处。

29、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便;

30、1、设置有分离组件,底盖、顶盖和若干分塔管组合为蒸馏塔,此过程中,对接孔和对接管对接,方便组合安装,换热管组合为长管,回流的液体流动至网盘顶面,换热管转动过程中带动换热支管转动,换热支管推动支撑轮沿着导向孔上下滑动,将塔盘顶面的泡沫上移,转动的上刮架的磁条带动铁刮条转动,分别对塔盘和网盘进行清理,减少粘附的液体,方便液体流下,同时利用离心力破碎泡沫,减少泡沫的产生,提高生产效率;

31、送料管一端送入换热剂,驱动电机驱动换热管转动,单向进气阀和单向排气阀配合,转动的隔板一侧仅间歇性流入换热剂,隔板另一侧仅间歇性排出换热剂,换热剂对塔盒内的液体改变温度,使得塔盘位置温度更加均匀,保证生产。

32、2、设置有回流分散组件,水泵抽取底盖底端液体,送至水平管后进入环形盒的转环顶面后,流动的液体会将推动铁条推动,液体从分液孔分散排出,且推动铁条靠近下刮架底端的磁条,下刮架转动过程中,磁条吸附推动铁条,加速转环的转动,使得液体从分液孔排出时更加分散,方便气液分离。

33、3、设置有减压检测组件,两个外护罩合并后包裹于底盖、顶盖和若干分塔管组合的蒸馏塔外,真空泵排出外护罩的弧形隔离条之间的空气,竖直气囊和水平气囊因外界气压减小而膨胀,密封连接处的空隙,减少底盖、顶盖和分塔管接触的空气,减少热量传递,在分塔管泄漏时,依次打开电子阀,利用真空计检测真空度,泄露处真空度降低,保证了隔热效果的同时,方便检测泄漏位置,使用更加便利。

34、综上,分离组件为蒸馏分离气体和液体的主要结构,减少泡沫产生,同时防止塔盘阻塞,提高生产效率,回流分散组件分散回流的液体,而分离组件的磁条可加速转环的转动,使得排出的回流液体更加分散,减压检测组件用于保护分离组件,隔热的同时检测泄漏状况,组件之间相互配合,使用更加便利。

- 还没有人留言评论。精彩留言会获得点赞!