油汽乳化装置和具有其的延迟焦化加热系统的制作方法

本发明涉及石油化工行业中的延迟焦化工艺领域,具体地涉及一种油汽乳化装置和具有其的延迟焦化加热系统。

背景技术:

1、延迟焦化工艺就是把重油加工过程中所希望进行的重油热裂解-缩合反应延迟到加热炉下游的焦炭塔中进行。这种工艺的特点要求延迟焦化加热炉必须具有快速把工艺介质(辐射进料)加热到所需焦化温度的良好性能,并且延迟焦化加热炉的辐射炉管具有低结焦速率和长周期运行的特点。控制辐射炉管的结焦速率是确保延迟焦化装置长周期运行的基础,在此基础上确保延迟焦化加热炉把工艺介质(辐射进料+注汽)加热到特定炉出口温度、供给介质(辐射进料+注汽)升温、部分汽化和反应所需要的热量,增加馏分油产率,减少装置的焦炭产率,从而使该工艺过程获得较好经济效益,由此可见,良好的加热炉设计和操作是延迟焦化装置实施“长、满、安、优”生产的技术关键。

2、由于延迟焦化加热炉的特点是辐射炉管内油品重、加热温度高且辐射炉管内油品存在着汽化和复杂的裂解及缩合化学反应,辐射炉管内部特别容易产生结焦,所以必须在流速快、停留时间短、热强度较高的操作条件下,使油品在焦化加热炉的辐射炉管内能够迅速达到焦化所需温度。为适应这些特点,保证辐射炉管内介质(辐射进料+注汽)在理想流型状况下均匀受热,焦化加热炉的辐射炉管一般均采用水平方向布置,并在辐射进料入口管线处注入水蒸气(简称注汽)。注汽的目的是提高焦化加热炉辐射炉管内工艺介质的流速,并搅动辐射进料油,使辐射进料油快速通过辐射炉管,降低炉管壁与油流的边界层厚度并不断更新边界层,达到减少辐射炉管结焦的目的。

3、以单炉膛、两路辐射进料、单面辐射为例,一路辐射进料对应一路水蒸气。现有焦化加热炉的注汽原理如图1所示。对于多炉膛、两路以上辐射进料、双面辐射的焦化加热炉而言,同样是一路辐射进料对应一路水蒸气。

4、现有技术中,由于水蒸气是直接注入到辐射进料管线内的,水蒸气分散程度很差,因此水蒸气与辐射进料油的混合是非常不均匀的,水蒸气以大气泡的形式存在,与辐射进料油在焦化加热炉的辐射炉管内一同流动,存在以下缺陷:

5、(1)焦化加热炉的辐射炉管是水平布置的,当水蒸气以大气泡的形式存在时,大气泡容易聚集于炉管的上部,由于水蒸气的传热系数低于液相的辐射进料油,使得炉管上部容易引起局部过热,从而使炉管加速结焦。这一点可以从炉管结焦厚度检测的结果中得到印证。

6、(2)在焦化加热炉中,辐射进料油是从最上面的辐射炉管流入,从最下面的辐射炉管流出。当水蒸气以大气泡的形式存在时,沿工艺介质的流动方向容易形成气相聚集区域,造成炉管局部过热的同时,还容易形成流动气阻现象,增加了炉管的流动阻力,使焦化加热炉的辐射段压力降增加。

7、(3)水蒸气与辐射进料油混合不均匀,在流动时容易形成脉冲现象,使辐射炉管和辐射出口转油线震动加剧,同时也容易造成焦炭塔内的冲击波动,使焦炭塔的泡沫层高度增加。

8、(4)当水蒸气以大气泡的形式与辐射炉管的内壁接触时,水蒸气的传热系数低,辐射炉管在相同时间和相同传热面积的条件下传导给工艺介质的热量减少,必须增加辐射炉管的平均热强度才能弥补,不但使辐射炉管的管壁温度提高,还增加了焦化加热炉的燃料消耗。

9、(5)以大气泡形式存在的水蒸气在辐射炉管内的运动速度大于辐射进料油,为了保证辐射进料油的流速必须加大注汽流量,致使水蒸气的消耗增加。

技术实现思路

1、本发明的目的是为了克服现有注汽工艺存在的不足,提供一种油汽乳化装置和具有其的延迟焦化加热系统,该油汽乳化装置能够将水蒸气与辐射进料油充分混合,将水蒸气充分细化成纳米或微米级别的气泡并被辐射进料油包裹,形成油包汽的乳化相,由于油汽乳化相在宏观上是连续相,无明显的气相与液相的分离,从而大大改善焦化加热炉工艺介质在辐射炉管内的工况。

2、为了实现上述目的,本发明第一方面提供一种油汽乳化装置,包括:

3、混合筒,所述混合筒具有用于输入水蒸气的第一进口;和

4、微界面内件,所述微界面内件设置于所述混合筒的筒腔中,所述微界面内件形成有通道以用于输送辐射进料油,所述通道的两端分别延伸至所述混合筒的筒壁并形成连通外部的进油口和出油口,所述微界面内件上设有微孔以用于连通所述通道和所述混合筒的筒腔,所述通道的内壁上设有亲水憎油的薄膜。

5、可选地,所述微孔的孔径小于或等于500μm;优选为10nm-500nm。

6、可选地,所述微界面内件的外径为10mm-60mm,优选为25mm-40mm。

7、可选地,所述微界面内件上形成有多条沿其长度方向延伸的所述通道。

8、可选地,所述微界面内件设置有多个,多个所述微界面内件平行且间隔地布置在所述混合筒的筒腔中。

9、可选地,所述混合筒包括筒体及设置在所述筒体两端的端板,所述微界面内件的两端分别连接至两个所述端板以分别形成连通外部的所述进油口和所述出油口。

10、可选地,所述混合筒上安装有两个封盖,所述两个封盖分别与所述混合筒的外壁围合形成罩设住所述进油口的进油腔和罩设住所述出油口的出油腔;

11、所述进油腔具有用于输入辐射进料油的第二进口,所述出油腔具有用于输出油汽混合物的出口。

12、可选地,所述出油腔位于所述进油腔的上方。

13、可选地,所述两个封盖分别通过法兰可拆卸地连接至所述混合筒。

14、本发明第二方面提供一种延迟焦化加热系统,包括加热炉和上述的油汽乳化装置,所述油汽乳化装置用于对进入所述加热炉的水蒸气和辐射进料油进行预混合。

15、通过上述技术方案,利用设置在混合筒筒腔中的微界面内件将水蒸气细化并被辐射进料油包裹,形成油包汽的乳化相,而基于油汽乳化相的特性,极大改善了焦化加热炉的工艺介质在辐射炉管内的工况,使辐射进料油在焦化加热炉中迅速达到焦化所需温度;有效改善现有注汽工艺中,水蒸气与辐射进料油的混合效果差和水蒸气多以大气泡形式存在导致的一系列问题。

技术特征:

1.一种油汽乳化装置,其特征在于,包括:

2.根据权利要求1所述的油汽乳化装置,其特征在于,所述微孔的孔径小于或等于500μm;优选为10nm-500nm。

3.根据权利要求1所述的油汽乳化装置,其特征在于,所述微界面内件(200)的外径为10mm-60mm,优选为25mm-40mm。

4.根据权利要求1所述的油汽乳化装置,其特征在于,所述微界面内件(200)上形成有多条沿其长度方向延伸的所述通道(210)。

5.根据权利要求1所述的油汽乳化装置,其特征在于,所述微界面内件(200)设置有多个,多个所述微界面内件(200)平行且间隔地布置在所述混合筒(100)的筒腔中。

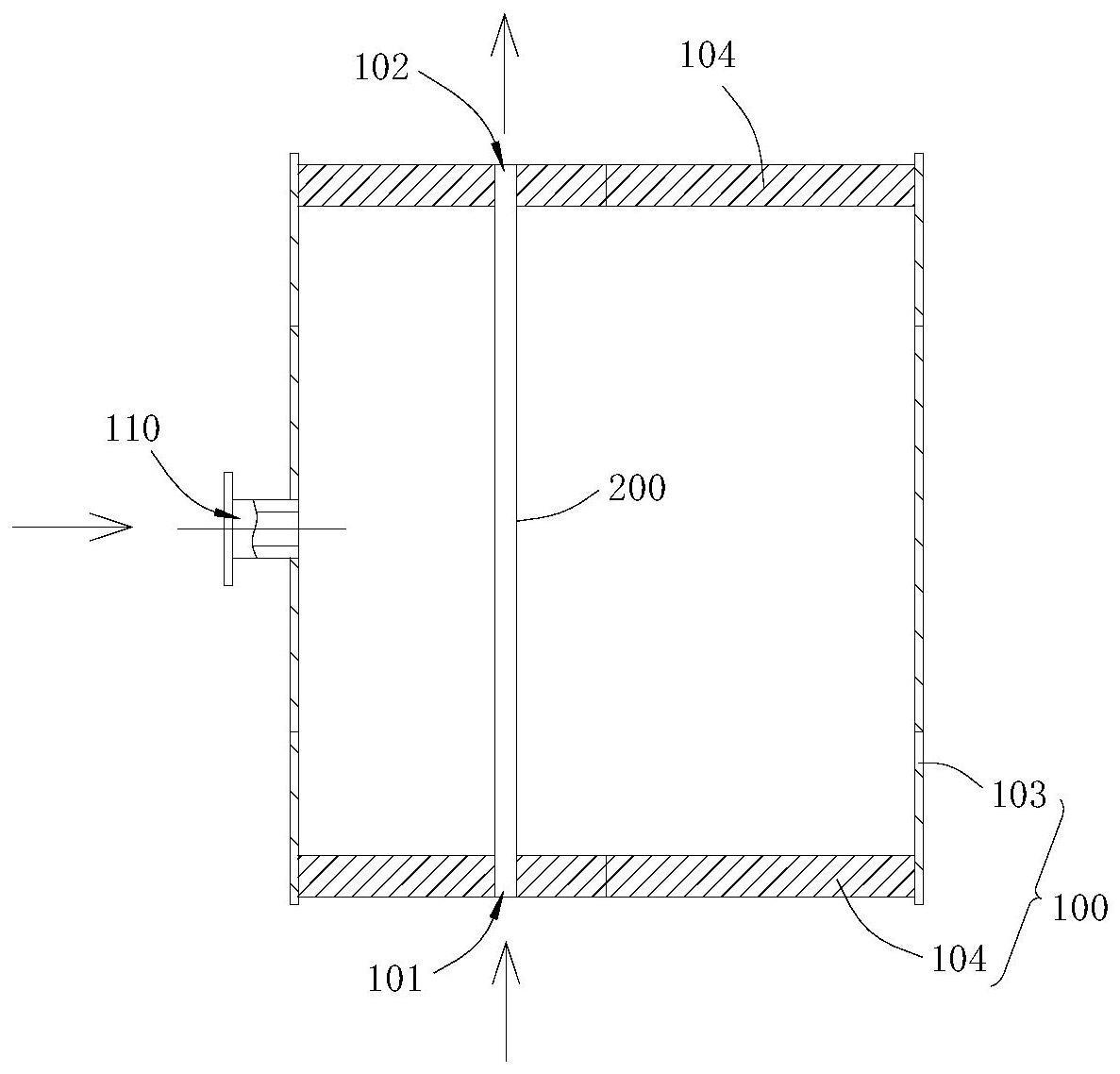

6.根据权利要求1所述的油汽乳化装置,其特征在于,所述混合筒(100)包括筒体(103)及设置在所述筒体(103)两端的端板(104),所述微界面内件(200)的两端分别连接至两个所述端板(104)以分别形成连通外部的所述进油口(101)和所述出油口(102)。

7.根据权利要求1所述的油汽乳化装置,其特征在于,所述混合筒(100)上安装有两个封盖(120),所述两个封盖(120)分别与所述混合筒(100)的外壁围合形成罩设住所述进油口(101)的进油腔(130)和罩设住所述出油口(102)的出油腔(140);

8.根据权利要求7所述的油汽乳化装置,其特征在于,所述出油腔(140)位于所述进油腔(130)的上方。

9.根据权利要求7所述的油汽乳化装置,其特征在于,所述两个封盖(120)分别通过法兰(300)可拆卸地连接至所述混合筒(100)。

10.一种延迟焦化加热系统,其特征在于,包括加热炉(400)和权利要求1-9中任意一项所述的油汽乳化装置,所述油汽乳化装置用于对进入所述加热炉(400)的水蒸气和辐射进料油进行预混合。

技术总结

本发明涉及石油化工行业中的延迟焦化工艺领域,公开了一种油汽乳化装置和具有其的延迟焦化加热系统,油汽乳化装置包括混合筒和微界面内件,混合筒具有用于输入水蒸气的第一进口,微界面内件设置于所述混合筒的筒腔中,所述微界面内件形成有通道以用于输送辐射进料油,所述通道的两端分别延伸至所述混合筒的筒壁并形成连通外部的进油口和出油口,所述微界面内件上设有微孔以用于连通所述通道和所述混合筒的筒腔,所述通道的内壁上设有亲水憎油的薄膜;本发明通过设置在混合筒筒腔中的微界面内件将水蒸气细化并被辐射进料油包裹,形成油包汽的乳化相,而基于油汽乳化相的特性,极大改善了焦化加热炉的工艺介质在辐射炉管内的工况。

技术研发人员:阳光军,高伟军,邱崇军

受保护的技术使用者:湖南长科诚享石化科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!