一种烟气脱硫脱硝装置及其使用方法与流程

本发明涉及烟气净化设备,特别是涉及一种烟气脱硫脱硝装置及其使用方法。

背景技术:

1、烟气中氮氧化物和硫化物对环境污染的危害,已作为世界范围的问题被尖锐地提了出来;近年来中国氮氧化物和硫化物排放量增长明显,鉴于氮氧化物和硫化物对大气环境的不利影响以及目前氮氧化物和硫化物排放控制的严峻形势,我国已经制定出更为严格的排放标准。

2、目前,氮氧化物和硫化物的净化装置的净化效率低,往往需要经两级处理才能达到国家制定的排放标准,设备投资大,且净化效果不理想。

技术实现思路

1、本发明的目的是提供一种烟气脱硫脱硝装置及其使用方法,以解决上述现有技术存在的问题,能够提高烟气净化效果,并减小设备投入。

2、为实现上述目的,本发明提供了如下方案:

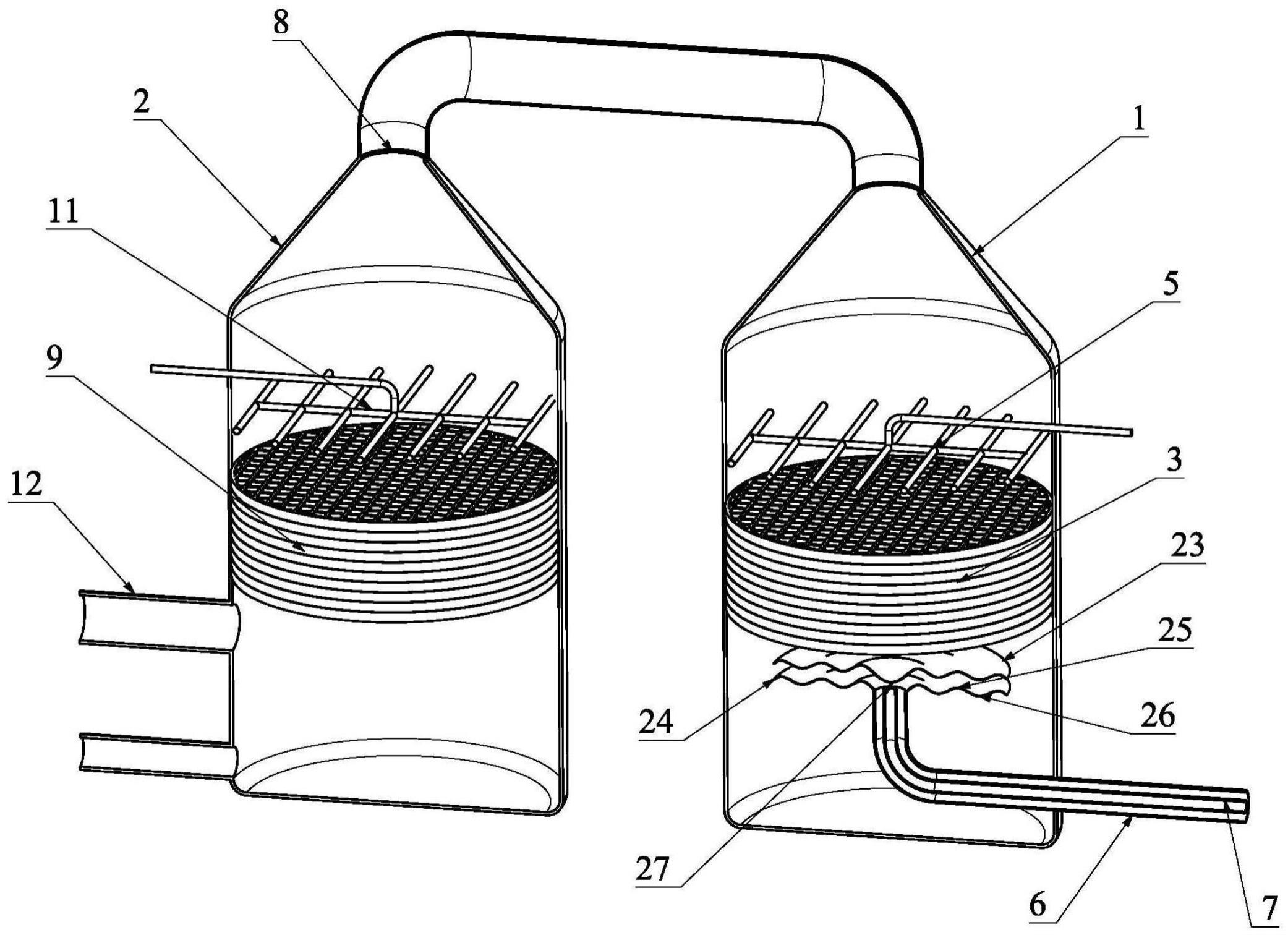

3、本发明提供一种烟气脱硫脱硝装置,包括脱硝塔和脱硫塔,所述脱硝塔内的中部固定设置有多个叠放的反应板,所述反应板上呈矩阵设置有多个漏液孔,任意相邻的两个所述反应板之间,一个所述反应板上的漏液孔均与另一个所述反应板上的四个相邻的漏液孔连通,多个所述反应板从上至下依次分为上吸收区、上氧化区、下吸收区和下氧化区,所述上吸收区和所述下吸收区的若干个所述反应板的表面设置有脱硝催化剂层,所述上氧化区和下氧化区的若干个所述反应板的表面设置有氧化催化剂层,所述脱硝塔内多个所述反应板的上部设置有氨水喷淋组件,所述氨水喷淋组件用于向最上层的所述反应板上均匀的喷淋氨水,所述脱硝塔的侧壁上位于多个所述反应板下部的部位连通有进烟通道和氧化气体输入通道,所述脱硝塔的顶部与所述脱硫塔的进烟口连通。

4、优选的,所述脱硫塔的进烟口位于所述脱硫塔的顶部,所述脱硫塔内的中部固定设置有多个叠放的混合板,所述混合板上呈矩阵设置有多个流通孔,任意相邻的两个所述混合板之间,一个所述混合板上的流通孔均与另一个所述混合板上的四个流通孔连通,所述脱硫塔内位于多个所述混合板的上部设置有浆液喷淋组件,所述脱硫塔的侧壁上位于多个所述混合板的下部的部位设置有出烟口。

5、优选的,还包括氨水稀释器,所述氨水稀释器包括混合腔和储液腔,所述混合腔位于所述储液腔的上部,所述混合腔的底部与所述储液腔的顶部连通,所述混合腔的顶部设置有向所述混合腔内方向凹陷且呈球形凸起状的分液部,所述混合腔内设置有浓氨水输入管和水管,所述水管的输出端位于所述浓氨水输出端内,且均朝向所述分液部,所述水管输出端的中心轴线和所述浓氨水输出端的中心轴线重合,且竖直设置,所述水管输出端的中心轴线穿过所述分液部的球心,所述混合腔的侧壁上设置有环形凸起,所述环形凸起的内侧壁面上设置有多个沿所述环形凸起周向均布的曲线凹槽,多个所述曲线凹槽在所述环形凸起的内侧壁面上呈倾斜设置,所述储液腔的侧壁上设置有用于与所述氨水喷淋组件的输入端连通的出液口。

6、优选的,所述混合腔的侧壁上位于所述环形凸起的下部固定设置有环形凹槽,所述环形凹槽的内径小于所述环形凸起的内径,所述混合腔通过所述环形凹槽的内圈开口与所述储液腔连通。

7、优选的,所述氧化气体输入通道的输出端位于所述进烟通道的输出端内,且同轴设置,所述进烟通道的输出端上连通有混烟器。

8、优选的,所述混烟器包括上挡板和下挡板,所述挡板与所述下挡板平行间隔设置,所述上挡板通过支撑件与所述下挡板固定连接,所述下挡板的中部设置有开口与所述进烟通道的输出端边沿密封连通,所述上挡板上和所述下挡板上均设置有多个同心的且依次交替设置的环形凸起部和环形凹陷部,所述进烟通道输出端的中心轴线竖直设置。

9、优选的,所述上挡板的中部设置有向所述进烟通道的输出端凹陷且呈球形凸起状的分烟部,所述进烟通道输出端的中心轴线穿过所述分烟部的球心。

10、优选的,所述分液部的边沿与所述储液腔的内侧壁面圆滑过渡连接。

11、优选的,所述喷淋组件的输入端上串联有液体泵。

12、本发明还提供了一种上述烟气脱硫脱硝装置的使用方法,具体包括如下步骤:

13、s1:将氨水喷淋组件的输入端与氨水输送系统连通,进烟通道的输入端与烟气输送总管连通,氧化气体输入通道与氧化气体输送总管连通;

14、s2:开启氨水输送系统阀门通过氨水喷淋装置向反应板上喷淋氨水;

15、s3:开启烟气输送总管和氧化气体输送总管的阀门,并启动脱硫塔,进行烟气脱硝脱硫。

16、本发明相对于现有技术取得了以下技术效果:

17、本发明提供了一种烟气脱硫脱硝装置及其使用方法,采用多个反应板从上至下依次为上吸收区、上氧化区、下吸收区和下氧化区,上吸收区和下吸收区的多个反应板的表面设置有脱硝催化剂层,上氧化区和下氧化区的多个反应板的表面设置有氧化催化剂层,脱硝塔内多个反应板的上部设置有氨水喷淋组件的设置,氨水喷淋组件向反应板上喷淋氨水,氨水经漏液孔流向各个反应板的表面,烟气和氧化气体在脱硝塔的底部混合后依次进入下氧化区、下吸收区、上氧化区和上吸收区,经过两重氧化和两重吸收,能够实现烟气中的一氧化氮的充分氧化以及二氧化氮的充分还原,从而提高脱硝效果;还采用多个叠放的反应板,反应板上呈矩阵设置有多个漏液孔,任意相邻的两个反应板之间,一个反应板上的漏液孔均与另一个反应板上的四个漏液孔连通的设置,能够使烟气中的一氧化氮与氧化气体充分混合接触进行氧化,使烟气中的二氧化氮与氨水充分接触进行还原,进一步提高脱硝效果,提高烟气净化效果,同时设备简单,能够减小设备投入,降低烟气净化成本。

技术特征:

1.一种烟气脱硫脱硝装置,其特征在于:包括:脱硝塔和脱硫塔,所述脱硝塔内的中部固定设置有多个叠放的反应板,所述反应板上呈矩阵设置有多个漏液孔,任意相邻的两个所述反应板之间,一个所述反应板上的漏液孔均与另一个所述反应板上的四个相邻的漏液孔连通,多个所述反应板从上至下依次分为上吸收区、上氧化区、下吸收区和下氧化区,所述上吸收区和所述下吸收区的多个所述反应板的表面设置有脱硝催化剂层,所述上氧化区和下氧化区的多个所述反应板的表面设置有氧化催化剂层,所述脱硝塔内多个所述反应板的上部设置有氨水喷淋组件,所述氨水喷淋组件用于向最上层的所述反应板上均匀的喷淋氨水,所述脱硝塔的侧壁上位于多个所述反应板下部的部位连通有进烟通道和氧化气体输入通道,所述脱硝塔的顶部与所述脱硫塔的进烟口连通。

2.根据权利要求1所述的烟气脱硫脱硝装置,其特征在于:所述脱硫塔的进烟口位于所述脱硫塔的顶部,所述脱硫塔内的中部固定设置有多个叠放的混合板,所述混合板上呈矩阵设置有多个流通孔,任意相邻的两个所述混合板之间,一个所述混合板上的流通孔均与另一个所述混合板上的四个流通孔连通,所述脱硫塔内位于多个所述混合板的上部设置有浆液喷淋组件,所述脱硫塔的侧壁上位于多个所述混合板的下部的部位设置有出烟口。

3.根据权利要求1所述的烟气脱硫脱硝装置,其特征在于:还包括氨水稀释器,所述氨水稀释器包括混合腔和储液腔,所述混合腔位于所述储液腔的上部,所述混合腔的底部与所述储液腔的顶部连通,所述混合腔的顶部设置有向所述混合腔内方向凹陷且呈球形凸起状的分液部,所述混合腔内设置有浓氨水输入管和水管,所述水管的输出端位于所述浓氨水输出端内,且均朝向所述分液部,所述水管输出端的中心轴线和所述浓氨水输出端的中心轴线重合,且竖直设置,所述水管输出端的中心轴线穿过所述分液部的球心,所述混合腔的侧壁上设置有环形凸起,所述环形凸起的内侧壁面上设置有多个沿所述环形凸起周向均布的曲线凹槽,多个所述曲线凹槽在所述环形凸起的内侧壁面上呈倾斜设置,所述储液腔的侧壁上设置有用于与所述氨水喷淋组件的输入端连通的出液口。

4.根据权利要求3所述的烟气脱硫脱硝装置,其特征在于:所述混合腔的侧壁上位于所述环形凸起的下部固定设置有环形凹槽,所述环形凹槽的内径小于所述环形凸起的内径,所述混合腔通过所述环形凹槽的内圈开口与所述储液腔连通。

5.根据权利要求1所述的烟气脱硫脱硝装置,其特征在于:所述氧化气体输入通道的输出端位于所述进烟通道的输出端内,且同轴设置,所述进烟通道的输出端上连通有混烟器。

6.根据权利要求5所述的烟气脱硫脱硝装置,其特征在于:所述混烟器包括上挡板和下挡板,所述上挡板与所述下挡板平行间隔设置,所述上挡板通过支撑件与所述下挡板固定连接,所述下挡板的中部设置有开口与所述进烟通道的输出端边沿密封连通,所述上挡板上和所述下挡板上均设置有多个同心的且依次交替设置的环形凸起部和环形凹陷部,所述进烟通道输出端的中心轴线竖直设置。

7.根据权利要求6所述的烟气脱硫脱硝装置,其特征在于:所述上挡板的中部设置有向所述进烟通道的输出端凹陷且呈球形凸起状的分烟部,所述进烟通道输出端的中心轴线穿过所述分烟部的球心。

8.根据权利要求3所述的烟气脱硫脱硝装置,其特征在于:所述分液部的边沿与所述储液腔的内侧壁面圆滑过渡连接。

9.根据权利要求3所述的烟气脱硫脱硝装置,其特征在于:所述喷淋组件的输入端上串联有液体泵。

10.一种如权利要求1~9中任意一种所述烟气脱硫脱硝装置的使用方法,其特征在于:包括如下步骤:

技术总结

本发明公开了一种烟气脱硫脱硝装置,涉及烟气净化设备技术领域,包括脱硝塔和脱硫塔,脱硝塔内有多个反应板,反应板上有多个漏液孔,相邻反应板之间,一个反应板上的漏液孔均与另一个反应板上的四个相邻的漏液孔连通,多个反应板分为上吸收区、上氧化区、下吸收区和下氧化区,脱硝塔内有氨水喷淋组件,脱硝塔连通有进烟通道和氧化气体输入通道,脱硝塔与脱硫塔连通;本发明还公开了一种烟气脱硫脱硝装置的使用方法,开启氨水输送系统阀门通过氨水喷淋装置向反应板上喷淋氨水;开启烟气输送总管和氧化气体输送总管的阀门,并启动脱硫塔,进行烟气脱硝脱硫,能够提高烟气净化效果,并减小设备投入。

技术研发人员:孙培涵,安增良,孟笑天,尚家璇,孟欢,田毅,孟笑,尚佩,尚可孟,兵川

受保护的技术使用者:河北宏龙环保科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!