一种多级筛分式橡胶生产用脱硫调节系统的制作方法

本发明涉及脱硫,具体为一种多级筛分式橡胶生产用脱硫调节系统。

背景技术:

1、橡胶生产时会产生含硫废气,石灰石/石灰-石膏法烟气脱硫是一种常用的脱硫方法,采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

2、这种脱硫方法会产生亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。常用的清洁方法是间隔一段时间高压水冲洗和超分子硫酸钙专用清洗剂浸泡,由于不同生产线废气中含硫量不尽相同,结垢的程度也有所区别,需要采用过量的清洗剂才能保证每个废气管的结垢完全清除,清洁剂使用不彻底,清除效率低,且一根管道如果多次使用清洁剂,其清洁效果呈边际递减。因此,设计清除效率高的一种多级筛分式橡胶生产用脱硫调节系统是很有必要的。

技术实现思路

1、本发明的目的在于提供一种多级筛分式橡胶生产用脱硫调节系统,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种多级筛分式橡胶生产用脱硫调节系统,包括结垢清除系统、脱硫系统,所述脱硫系统包括生产线废气管、含硫量检测模块、石灰吸附单元,所述含硫量检测模块和石灰吸附单元内置于各个生产线废气管内,所述结垢清除系统与生产线废气管管道连接;

3、所述脱硫系统用于对生产线废气管内的废气进行脱硫工作,所述生产线废气管用于运送废气进行脱硫处理,所述结垢清除系统用于对脱硫后的管内污垢进行去除,所述含硫量检测模块用于感应生产线废气管内具体含硫量,所述石灰吸附单元用于利用石灰石作为脱硫剂吸收生产线废气管内的硫元素。

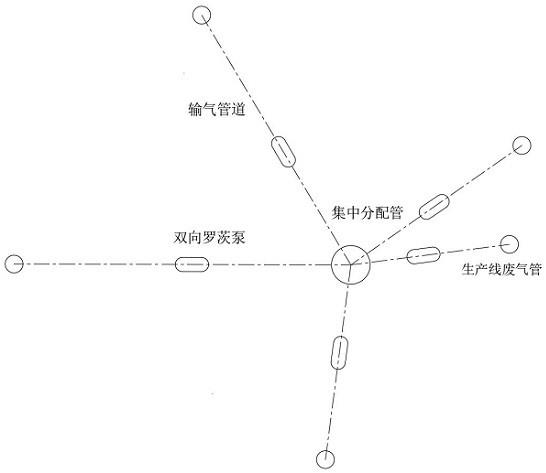

4、根据上述技术方案,所述结垢清除系统包括高压水冲洗装置、清洗剂释放装置、集中分配管、控制模块、双向罗茨泵、废气调节量计算模块、输气管道,所述控制模块和双向罗茨泵分别与清洗剂释放装置电连接,所述双向罗茨泵与控制模块电连接,所述废气调节量计算模块与含硫量检测模块电连接,所述双向罗茨泵内置于输气管道内,所述高压水冲洗装置和清洗剂释放装置与生产线废气管管道连接;

5、所述高压水冲洗装置用于对生产线废气管进行高压水冲洗去除结垢,所述清洗剂释放装置用于向生产线废气管内通入清洗剂进行化学除垢,所述集中分配管用于对分布不均匀的含硫废气进行运送和分配,所述控制模块用于控制各个双向罗茨泵的有序运作,所述双向罗茨泵用于为废气的相互运送提供动力,所述废气调节量计算模块用于根据每个生产线废气管的废气含硫量对废气运送协调工作进行分配,所述输气管道用于集中分配管与生产线废气管之间的废气交互。

6、根据上述技术方案,所述结垢清除系统工作时分为以下具体步骤:

7、s0、在橡胶生产线的各个废料排除区域内排布结垢清除系统和生产线废气管,按照每个生产线废气管平均废气含硫量的正比来分配不同废气过滤能力的石灰吸附单元;

8、s1、启动含硫量检测模块,对生产线废气管内具体废气含硫量进行间隔小段时间的检测,此时高压水冲洗装置和清洗剂释放装置处于停止运转状态,此时未进行管道污垢的去除工作,根据检测的废气含硫量推算管道污垢达到需要去除标准的时间;

9、s2、当生产线废气管内出现含硫量达到冲洗标准时间后,关闭生产线废气管的进气端,停止输送废气,启动高压水冲洗装置,对生产线废气管内脱硫造成的管壁结垢进行冲洗去除,并且将废水排出;

10、s3、当某个生产线废气管内的含硫量处于超出清洗剂释放值时,间隔清洗标准时间后利用清洗剂释放装置向管内释放清洗剂进行化学除垢,当含硫量达到清洗剂极限值时,启动双向罗茨泵,并开始废气之间相互泵送的功能,先把这个生产线废气管废气泵送至输气管道,再通入集中分配管进行汇集;

11、s4、将含硫量超出设定值的生产线废气管的废气从集中分配管内泵送给其他含硫量低于清洗剂极限值的生产线废气管,按照各自的废气含硫量进行多余含硫废气的分配,使多个生产线废气管进行协同脱硫。

12、根据上述技术方案,上述步骤s4中,多余废气的分配方法为,

13、s4-1、当某个生产线废气管的清洗剂释放装置无需进行工作,即某个生产线废气管内未出现达到清洗剂释放值的含硫废气时,此生产线废气管完全承接其他生产线废气管的废气脱硫工作;

14、s4-2、当该结垢清除系统的清洗剂释放装置开始间歇进行工作,即生产线废气管内开始检测出现超过清洗剂释放值的废气含硫量时,则降低其承接其他生产线废气管多余的废气脱硫工作的比例,具体分配方式为实时承接其他管道多余废气的含硫量随着含此条生产线废气管含硫量的升高成正比减少,直到达到超出承接设定值的含硫量时,剩余废气承接量为零。

15、根据上述技术方案,上述步骤s4-2中,废气承接量的计算方式具体为:

16、;

17、其中为此条管道实时承接集中分配管内多余的废气含硫量,为清洗剂极限值,为承接设定值的含硫量,为此条生产线废气管内本身具有的废气含硫量,为清洗剂释放值。

18、根据上述技术方案,所述结垢清除系统工作时,步骤s3进一步包括以下步骤:

19、s3-1、计算各个生产线废气管的废气脱硫工作造成的污垢堆积程度,当某个管道以超过清洗剂极限值的含硫量持续过滤废气时,经过废气分配后默认此条管道以清洗剂极限值的含硫量持续过滤废气,在间隔规定时间后专门启动清洗剂释放装置进行清洁;

20、s3-2、其他本身废气含硫量不超过清洗剂极限值的管道由于废气分配工作,废气在管道间的分配均匀,所以其他管道的间隔规定时间后专门启动清洗剂释放装置进行清洁。

21、根据上述技术方案,上述步骤s3-1中,规定时间具体为,其中为设定的调节系数,清洗剂极限值设定的越大,生产线废气管内的含硫废气越不容易分配给其他生产线废气管,管道越容易结垢,则需要更加频繁进行清洁。

22、根据上述技术方案,上述步骤s3-2中,规定时间具体的计算方法为,由于超出清洗剂极限值的生产线废气管和未超出清洗剂极限值的生产线废气管不是在一起清洁,首先统计各个超出清洗剂极限值的生产线废气管内超出的含硫量总和,然后统计各个未超出清洗剂极限值的生产线废气管内废气本身含硫量,规定时间为,其 中 为时间调节参数。

23、与现有技术相比,本发明所达到的有益效果是:本发明,首先检测各个废气管道的废气含硫量,然后将超出规定的部分废气进行分配,使得各个管道的废气含硫量尽可能趋于相近,清洁剂的使用更加具有针对性,不会造成对一些废气含硫量低的管道过量使用,更加合理地分配清洗剂的冲洗频次,不会造成某个管道因为含硫量高单独频繁冲洗导致的清理效果边际效应递减的问题,更大程度地提高管道的使用寿命。

技术特征:

1.一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:包括结垢清除系统、脱硫系统,所述脱硫系统包括生产线废气管、含硫量检测模块、石灰吸附单元,所述含硫量检测模块和石灰吸附单元内置于各个生产线废气管内,所述结垢清除系统与生产线废气管管道连接;

2.根据权利要求1所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:所述结垢清除系统包括高压水冲洗装置、清洗剂释放装置、集中分配管、控制模块、双向罗茨泵、废气调节量计算模块、输气管道,所述控制模块和双向罗茨泵分别与清洗剂释放装置电连接,所述双向罗茨泵与控制模块电连接,所述废气调节量计算模块与含硫量检测模块电连接,所述双向罗茨泵内置于输气管道内,所述高压水冲洗装置和清洗剂释放装置与生产线废气管管道连接;

3.根据权利要求2所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:所述结垢清除系统工作时分为以下具体步骤:

4.根据权利要求3所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:上述步骤s4中,多余废气的分配方法为,

5.根据权利要求4所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:上述步骤s4-2中,废气承接量的计算方式具体为:

6.根据权利要求5所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:所述结垢清除系统工作时,步骤s3进一步包括以下步骤:

7.根据权利要求6所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:上述步骤s3-1中,规定时间具体为,其中为设定的调节系数,清洗剂极限值设定的越大,生产线废气管内的含硫废气越不容易分配给其他生产线废气管,管道越容易结垢,则需要更加频繁进行清洁。

8.根据权利要求7所述的一种多级筛分式橡胶生产用脱硫调节系统,其特征在于:上述步骤s3-2中,规定时间具体的计算方法为,由于超出清洗剂极限值的生产线废气管和未超出清洗剂极限值的生产线废气管不是在一起清洁,首先统计各个超出清洗剂极限值的生产线废气管内超出的含硫量总和,然后统计各个未超出清洗剂极限值的生产线废气管内废气本身含硫量,规定时间为,其中为时间调节参数。

技术总结

本发明公开了一种多级筛分式橡胶生产用脱硫调节系统,包括结垢清除系统、脱硫系统,所述脱硫系统包括生产线废气管、含硫量检测模块、石灰吸附单元,所述含硫量检测模块和石灰吸附单元内置于各个生产线废气管内,所述结垢清除系统与生产线废气管管道连接;所述脱硫系统用于对生产线废气管内的废气进行脱硫工作,所述生产线废气管用于运送废气进行脱硫处理,所述结垢清除系统用于对脱硫后的管内污垢进行去除,所述含硫量检测模块用于感应生产线废气管内具体含硫量,所述石灰吸附单元用于利用石灰石作为脱硫剂吸收生产线废气管内的硫元素,所述高压水冲洗装置和清洗剂释放装置与生产线废气管管道连接,本发明,具有清除效率高的特点。

技术研发人员:聂仪晶,温建龙,徐彤,徐康

受保护的技术使用者:江苏安舟科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!