一种条纹状氧化硅催化剂制作方法及装置与流程

本发明涉及催化剂加工,具体为一种条纹状氧化硅催化剂制作方法及装置。

背景技术:

1、在氮氧化物污染控制技术中,选择性催化还原(scr)法是应用最广泛、技术最成熟的方法,已成为国际上高效控制nox排放的首选。scr脱硝技术的关键在于脱硝催化剂,在scr中使用的催化剂大多以二氧化钛(tio2)为载体,以五氧化二钒(v2o5)、五氧化二钒-三氧化钨(v2o5-wo3)或五氧化二钒-三氧化钼(v2o5-moo3)为活性成分,制成蜂窝式或板式。现有的脱硝催化剂是大多以不锈钢金属板压成的金属网为基材,将tio2、v2o5等活性混合物黏附在不锈钢网上,经过压制、锻烧后,将催化剂板组装成催化剂模块。目前板式脱硝催化剂制备周期长,复杂,容易脱落龟裂,成本高的问题,并且以不锈钢为基材,运行时间到期后,很难重复利用。

2、因此我们提出一种条纹状氧化硅催化剂制作方法及装置。

技术实现思路

1、本发明的目的在于提供一种条纹状氧化硅催化剂制作方法及装置,解决了背景技术中所提出的问题。

2、本申请实施例提供了一种条纹状氧化硅催化剂制作方法,所述条纹状氧化硅催化剂的制作包括以下步骤:

3、步骤一:将氧化硅催化剂的物料放入混合机混合成泥料;

4、步骤二:制作条纹状的挤出模具,挤出模具上具有多个波纹状挤出口,且多个波纹状挤出口等间隔设置,将挤出模具安装在挤出机上,将步骤一中的泥料注入挤出机中,泥料挤出呈波纹状,多个波纹状泥料叠加形成条纹状催化剂待加工件;

5、步骤三:将步骤二中的条纹状催化剂待加工件切割、干燥、焙烧后得到条纹状催化剂成品。

6、通过采用上述技术方案,本发明通过制作条纹状的挤出模具,多个波纹状挤出口竖向等间隔设置,多个波纹状泥料叠加形成条纹状催化剂待加工件,这样多个波纹状泥料能够同时成型,能够及时叠加在一起,现有技术中每次挤出一个波纹状泥料,这样生产间隔较长,泥料容易干燥,进而造成叠加后粘合效果差的问题,通过本申请的制作方法,能够提高条纹状催化剂的附着效果,进而能够避免条纹状催化剂脱落的问题。

7、优选的,所述步骤三中,切割后的条纹状催化剂待加工件呈圆柱状或长方体状。

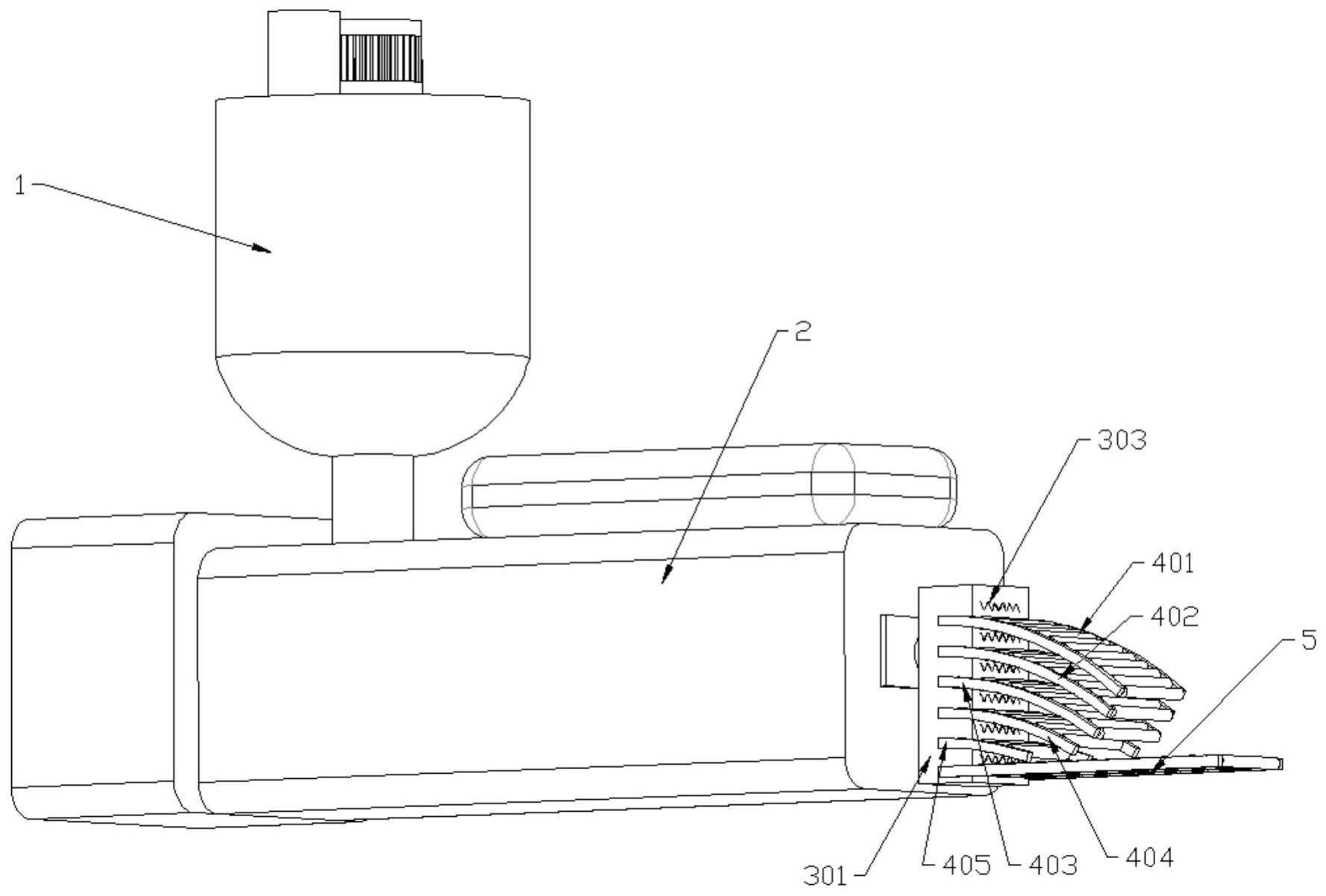

8、一种条纹状氧化硅催化剂的制作装置,适用于所述的条纹状氧化硅催化剂制作方法,包括混合机和设置在混合机底部的挤出机,所述挤出机的输出端安装有挤出模具,所述挤出模具上具有多个波纹状挤出口,位于最底部的一个波纹状挤出口一侧的挤出模具上安装有水平导料机构,剩余的多个波纹状挤出口一侧的挤出模具上安装有弧形导料组。

9、通过采用上述技术方案,当挤出机运行时,挤出机中的泥料通过波纹状挤出口挤出形成多个波纹状泥料,然后多个波纹状泥料能够顺着弧形导料组、水平导料机构同步进行移动,其中最底部的波纹状泥料水平移动,而上方的波纹状泥料会依次落在最底部的波纹状泥料上方,在重力的作用下附着在一起,叠加后的多个波纹状泥料最后在水平导料机构上被输送出去,在水平导料机构上能够实现冷却,或者通过外界的冷却方式进行冷却,值得说明的是,成型后的多个波纹状泥料可以在最顶部施加一个适当的压力,能够提高多个波纹状泥料之间的附着力。

10、优选的,所述混合机包括混合罐,所述混合罐的顶部安装有驱动电机,所述驱动电机的输出端朝下并安装有搅拌轴,所述搅拌轴的外壁上固定有搅拌叶片,所述混合罐的顶部设置有进料口,所述混合罐的底部设置有出料管。

11、通过采用上述技术方案,在使用时,运行驱动电机能够带动搅拌轴转动,进而带动搅拌叶片对氧化硅催化剂的物料进行充分搅拌。

12、优选的,所述搅拌轴的下端延伸至所述出料管的内部,且位于搅拌叶片下方的搅拌轴上固定有螺旋叶片。

13、通过采用上述技术方案,氧化硅催化剂的物料充分搅拌后,改变驱动电机的转动方向,此时螺旋叶片带动泥料向下运动,进而实现泥料的出料,且能够有效避免堵塞的问题。

14、优选的,所述挤出模具包括模具主体,所述模具主体的一侧设置有连接管,所述连接管上固定有连接板,所述连接板与挤出机固定连接。

15、通过采用上述技术方案,通过连接板与挤出机螺栓连接,方便挤出模具的固定安装。

16、优选的,所述波纹状挤出口设置六个,所述弧形导料组包括第一弧形导料机构、第二弧形导料机构、第三弧形导料机构、第四弧形导料机构和第五弧形导料机构,所述第一弧形导料机构、第二弧形导料机构、第三弧形导料机构、第四弧形导料机构和第五弧形导料机构从上至下依次设置在对应的波纹状挤出口上,且所述第一弧形导料机构、第二弧形导料机构、第三弧形导料机构、第四弧形导料机构和第五弧形导料机构的长度依次缩短。

17、通过采用上述技术方案,多个波纹状泥料能够顺着第一弧形导料机构、第二弧形导料机构、第三弧形导料机构、第四弧形导料机构和第五弧形导料机构、水平导料机构同步进行移动,值得说明的是,第一弧形导料机构、第二弧形导料机构、第三弧形导料机构、第四弧形导料机构和第五弧形导料机构为朝下的弧形结构,具体的,第一弧形导料机构包括两个平行设置的第二侧板,两个所述第二侧板之间转动安装有多个第二输送辊,第二侧板呈圆弧状结构。

18、优选的,所述水平导料机构呈水平结构,且水平导料机构的长度长于所述第一弧形导料机构。

19、通过采用上述技术方案,水平导料机构起到输送成型泥料的作用,在输送的过程中能够对泥料进行冷却。

20、优选的,所述水平导料机构包括两个平行设置的第一侧板,两个所述第一侧板之间转动安装有多个第一输送辊,值得说明的是,第一侧板为直板结构。

21、与现有技术相比,本申请技术方案的有益效果如下:

22、本发明通过本申请的制作方法,能够提高条纹状催化剂的附着效果,进而能够避免条纹状催化剂脱落的问题。

23、在重力的作用下附着在一起,叠加后的多个波纹状泥料最后在水平导料机构上被输送出去,在水平导料机构上能够实现冷却。

技术特征:

1.一种条纹状氧化硅催化剂制作方法,其特征在于,所述条纹状氧化硅催化剂的制作包括以下步骤:

2.根据权利要求1所述的一种条纹状氧化硅催化剂制作方法,其特征在于,所述步骤三中,切割后的条纹状催化剂待加工件呈圆柱状或长方体状。

3.一种条纹状氧化硅催化剂的制作装置,适用于权利要求1所述的条纹状氧化硅催化剂制作方法,其特征在于,包括混合机(1)和设置在混合机(1)底部的挤出机(2),所述挤出机(2)的输出端安装有挤出模具(3),所述挤出模具(3)上具有多个波纹状挤出口(303),位于最底部的一个波纹状挤出口(303)一侧的挤出模具(3)上安装有水平导料机构(5),剩余的多个波纹状挤出口(303)一侧的挤出模具(3)上安装有弧形导料组(4)。

4.根据权利要求3所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述混合机(1)包括混合罐(101),所述混合罐(101)的顶部安装有驱动电机(102),所述驱动电机(102)的输出端朝下并安装有搅拌轴(104),所述搅拌轴(104)的外壁上固定有搅拌叶片(105),所述混合罐(101)的顶部设置有进料口(103),所述混合罐(101)的底部设置有出料管(107)。

5.根据权利要求4所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述搅拌轴(104)的下端延伸至所述出料管(107)的内部,且位于搅拌叶片(105)下方的搅拌轴(104)上固定有螺旋叶片(106)。

6.根据权利要求4所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述挤出模具(3)包括模具主体(301),所述模具主体(301)的一侧设置有连接管(302),所述连接管(302)上固定有连接板(304),所述连接板(304)与挤出机(2)固定连接。

7.根据权利要求2所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述波纹状挤出口(303)设置六个,所述弧形导料组(4)包括第一弧形导料机构(401)、第二弧形导料机构(402)、第三弧形导料机构(403)、第四弧形导料机构(404)和第五弧形导料机构(405),所述第一弧形导料机构(401)、第二弧形导料机构(402)、第三弧形导料机构(403)、第四弧形导料机构(404)和第五弧形导料机构(405)从上至下依次设置在对应的波纹状挤出口(303)上,且所述第一弧形导料机构(401)、第二弧形导料机构(402)、第三弧形导料机构(403)、第四弧形导料机构(404)和第五弧形导料机构(405)的长度依次缩短。

8.根据权利要求7所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述水平导料机构(5)呈水平结构,且水平导料机构(5)的长度长于所述第一弧形导料机构(401)。

9.根据权利要求8所述的一种条纹状氧化硅催化剂的制作装置,其特征在于,所述水平导料机构(5)包括两个平行设置的第一侧板(501),两个所述第一侧板(501)之间转动安装有多个第一输送辊(502)。

技术总结

本发明涉及催化剂加工技术领域,公开了一种条纹状氧化硅催化剂制作方法及装置,所述条纹状氧化硅催化剂的制作包括以下步骤:步骤一:将氧化硅催化剂的物料放入混合机混合成泥料;步骤二:制作条纹状的挤出模具,挤出模具上具有多个波纹状挤出口,且多个波纹状挤出口等间隔设置,将挤出模具安装在挤出机上,将步骤一中的泥料注入挤出机中,泥料挤出呈波纹状,多个波纹状泥料叠加形成条纹状催化剂待加工件;步骤三:将步骤二中的条纹状催化剂待加工件切割、干燥、焙烧后得到条纹状催化剂成品。本发明通过本申请的制作方法,能够提高条纹状催化剂的附着效果,进而能够避免条纹状催化剂脱落的问题。

技术研发人员:段洁

受保护的技术使用者:萍乡市华顺环保化工填料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!