一种内环氧滚涂前置中频加热式生产工艺及系统的制作方法

本发明涉及防腐钢管,具体涉及一种内环氧滚涂前置中频加热式生产工艺及系统。

背景技术:

1、近年来,随着城镇建设、大型水利工程的快速发展,内环氧防腐钢管得到了广泛的推广及应用,内环氧防腐方式一直被行业内公认为是目前管道内壁最可靠的防腐方式;环氧树脂涂层以其良好的卫生性能,较强的耐腐蚀性,较长的使用寿命及摩阻系数较低等性能,在防腐管道行业中得到充分的认可及广泛的使用。

2、目前市场中内环氧防腐的工艺基本分为两种:一种为中频加热内壁喷涂工艺,该工艺生产时采用一端进枪的方式(枪杆伸入钢管内壁后进行喷涂),后退过程喷涂的方式,该工艺生产的内环氧管材,内壁环氧涂层较为粗糙,喷涂过程环氧粉末漂浮较为严重(环氧粉末采用喷涂的方式自身携带的属性)造成二次污染涂层,且漂浮的粉末量较大收集难度较大;此外该工艺生产会造成钢管温度不均匀,中间喷涂时温度低,两端喷涂时温度较高,整体外观较差(两端出现轻微变色,中间为正常颜色),该方式生产管材为断续式生产,频繁启动中频设备,造成故障率较高;此外该方式粉末利用率较低,回收后的粉末二次利用效果较差(受热的粉末再利用外观较差);再者粉管、粉芯、粉枪、粉泵等易损件更换频繁,造成综合生产成本较高。

3、另一种为面包炉加热内壁滚涂工艺:该生产工艺为先使用天然气加热炉加热钢管,钢管加热至工艺温度后,运送至旋转平台转动,此时将加好粉末的粉槽伸入钢管内壁进行翻转将粉末倒入管材内壁进行防腐;该防腐工艺效率较高、外观质量较好,但是该工艺生产的管材涂层厚度不均匀,且使用天然气加热生产成本较高、对燃烧机环保要求较高(环保要求超低氮燃烧机);设备整体投入较大,管材防腐整体生产成本较高。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种内环氧滚涂前置中频加热式生产工艺及系统,能够确保内环氧防腐涂层喷涂均匀,真正将内环氧防腐涂层的优势发挥出来。

2、本发明的技术方案如下:

3、在本发明的第一方面,提供了一种内环氧滚涂前置中频加热式生产工艺,包括以下步骤:

4、将喂料喷枪伸入钢管内壁中,至中频加热线圈之前的位置;

5、喂料喷枪将环氧粉末均匀下料,同时钢管转动进行分散,分散的过程中通过中频加热粉末受高温融化在旋转过程中流平固化,形成光滑均匀的环氧涂层。

6、在本发明的一些实施方式中,所述喂料喷枪与中频加热线圈的距离为0.6m-1m。

7、在本发明的一些实施方式中,所述中频加热线圈对钢管的加热温度为180-200℃。

8、在本发明的一些实施方式中,所述钢管旋转前进速度为12-20圈/分钟。

9、在本发明的一些实施方式中,所述环氧粉末的下料量=(钢管内径-涂层厚度)×涂层厚度×3.142×粉末密度/1000×行走速度。

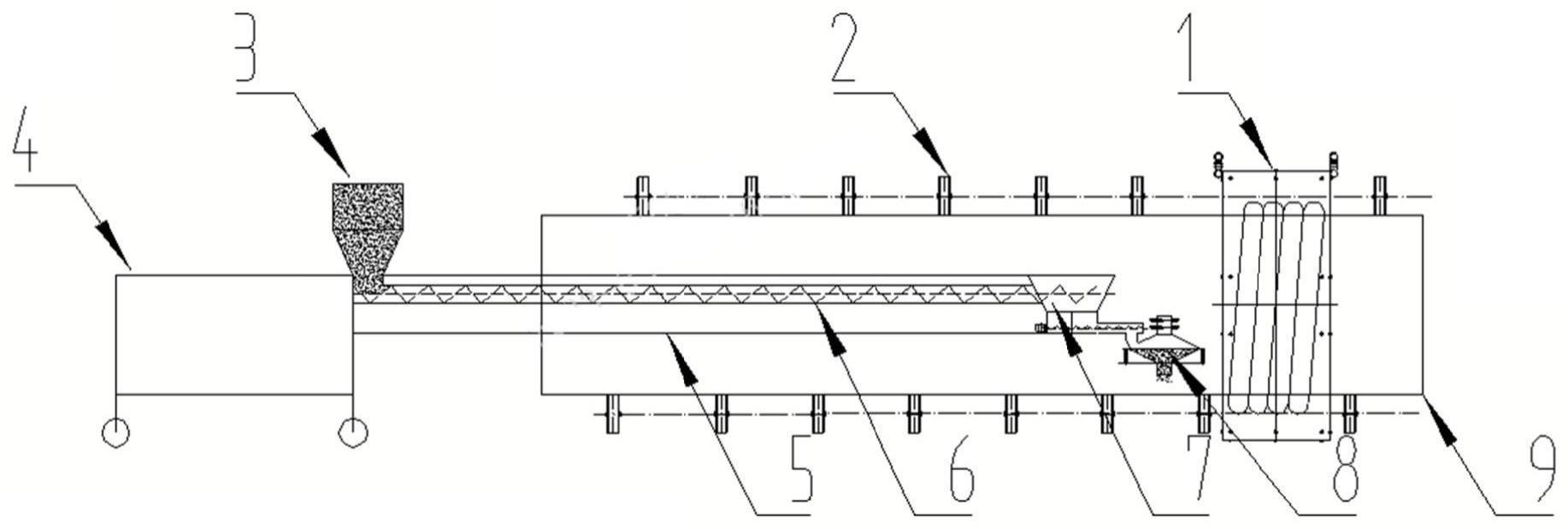

10、在本发明的第二方面,提供了一种内环氧滚涂前置中频加热式生产系统,包括喂料机构、传送机构和加热机构,所述喂料机构包括螺旋输料装置和喂料装置,所述喂料机构位于钢管的内部;所述传送机构采用螺旋传送装置,设置在钢管的外部,用于实现钢管的旋转前进;所述加热机构采用中频加热线圈,套在钢管的外部,用于对钢管进行加热。

11、在本发明的一些实施方式中,所述喂料机构与行走小车连接设置,行走小车带动喂料机构伸入钢管内部。

12、在本发明的一些实施方式中,所述喂料装置采用矢重双螺杆喂料装置,所述喂料装置还与下料装置连接。

13、在本发明的一些实施方式中,所述下料装置采用下料喷枪或振动下料器。

14、在本发明的一些实施方式中,所述螺旋输料装置的一端上设置环氧储存料仓。

15、本发明一个或多个技术方案具有以下有益效果:

16、(1)本发明提供的内环氧滚涂前置中频加热式生产工艺,利用喂料装置深入钢管内部,在中频加热线圈之前的位置进行下料,随着钢管转动进行分散,分散的过程中通过中频加热粉末受高温融化在旋转过程中流平固化,形成光滑均匀的环氧涂层,使用双螺杆喂料机均匀下料,与钢管前进速度进行匹配,可以保证没有粉尘同时涂层厚度均匀。

17、(2)本发明提供的内环氧滚涂前置中频加热式生产工艺,利用中频瞬间加热且稳定的特点以及螺旋传送线旋转前进的特点,实现内环氧防腐涂层的喷涂,确保了涂层厚度的均匀性,提高了涂层的质量。

18、(3)本发明提供的内环氧滚涂前置中频加热式生产工艺,提高了内环氧粉末的利用率,同时还能减少内环氧粉末的消耗量,既能解决喷涂工艺的粉末利用率低,周向涂层厚度不均匀的问题,又能解决滚涂工艺对钢管转速要求高、塑粉消耗量大的问题,使该产品涂层质量及生产成本更具优势。

19、(4)本发明提供的内环氧滚涂前置中频加热式生产系统,通过设置的螺旋传送装置既能实现钢管的旋转又能实现钢管的前进,使用双螺杆喂料机均匀下料,与钢管前进速度进行匹配,并且通过喂料机小型化并集成至喷枪杆端口,该系统结构简单,容易实现,提高了制备的内环氧涂层的质量;解决了内环氧喷涂工艺的粉尘、外观、粉末利用率低及生产成本高的问题,解决了内环氧滚涂工艺涂层厚度不均匀、耗能高大口径管材无法生产的问题。

技术特征:

1.一种内环氧滚涂前置中频加热式生产工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的内环氧滚涂前置中频加热式生产工艺,其特征在于,所述喂料喷枪与中频加热线圈的距离为0.6m-1m。

3.如权利要求1所述的内环氧滚涂前置中频加热式生产工艺,其特征在于,所述中频加热线圈对钢管的加热温度为180-200℃。

4.如权利要求1所述的内环氧滚涂前置中频加热式生产工艺,其特征在于,所述钢管旋转前进速度为12-20圈/分钟。

5.如权利要求1所述的内环氧滚涂前置中频加热式生产工艺,其特征在于,所述环氧粉末的下料量=(钢管内径-涂层厚度)×涂层厚度×3.142×粉末密度/1000×行走速度。

6.一种内环氧滚涂前置中频加热式生产系统,用于实现权利要求1-5任一项所述的生产工艺,其特征在于,包括喂料机构、传送机构和加热机构,所述喂料机构包括螺旋输料装置和喂料装置,所述喂料机构位于钢管的内部;所述传送机构采用螺旋传送装置,设置在钢管的外部,用于实现钢管的旋转前进;所述加热机构采用中频加热线圈,套在钢管的外部,用于对钢管进行加热。

7.如权利要求6所述的内环氧滚涂前置中频加热式生产系统,其特征在于,所述喂料机构与行走小车连接设置,行走小车带动喂料机构伸入钢管内部。

8.如权利要求6所述的内环氧滚涂前置中频加热式生产系统,其特征在于,所述喂料装置采用矢重双螺杆喂料装置,所述喂料装置还与下料装置连接。

9.如权利要求8所述的内环氧滚涂前置中频加热式生产系统,其特征在于,所述下料装置采用下料喷枪或振动下料器。

10.如权利要求6所述的内环氧滚涂前置中频加热式生产系统,其特征在于,所述螺旋输料装置的一端上设置环氧储存料仓。

技术总结

本发明公开了一种内环氧滚涂前置中频加热式生产工艺及系统,包括以下步骤:将喂料喷枪伸入钢管内壁中,至中频加热线圈之前的位置;喂料喷枪将环氧粉末均匀下料,同时钢管转动进行分散,分散的过程中通过中频加热粉末受高温融化在旋转过程中流平固化,形成光滑均匀的环氧涂层;本发明提供的内环氧滚涂前置中频加热式生产工艺,既能解决喷涂工艺的粉末利用率低,周向涂层厚度不均匀的问题,又能解决滚涂工艺对钢管转速要求高、塑粉消耗量大的问题,使该产品涂层质量及生产成本更具优势。

技术研发人员:倪奉尧,刘伯胜,孔祥奇,刘建军,孔超,许旭,孔伟川,徐海金

受保护的技术使用者:山东东宏管业股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!