一种燃气轮机高温SCR烟气脱硝催化剂及其制备方法

本发明涉及一种烟气脱硝催化剂及其制备方法,特别涉及一种燃气轮机高温scr烟气脱硝催化剂及其制备方法。

背景技术:

1、大量燃气联合循环机组的新增,以及nox排放标准的日益严格,必然会对燃机脱硝技术提出更高的要求。燃气轮机排放的粉尘和二氧化硫(so2)含量相对较低,其主要污染物是氮氧化物(nox)。由于燃气轮机的过剩空气系数较大,导致燃气轮机单位发电量的nox排放绩效是超低排放改造后燃煤电厂的1.45倍左右。而在全国环保要求日益严格的背景下,燃气轮机nox的排放要求越来越严格,北京地区近年来已提倡将燃气轮机的nox排放浓度降低至15mg/nm3,这都对燃气轮机nox的控制技术提出了更高的要求。燃机脱硝方式可以分为两类:一类是燃烧过程中降低nox生成,如燃烧时注水或蒸汽法、端部贫燃料燃烧(leanhead end,lhe)、干式低nox燃烧技术(dln)等;另一类是尾部烟气脱硝技术,主要有scr和sncr。

2、目前,scr技术为最广泛使用的尾部烟气脱硝技术。在催化剂作用下,scr系统选择性地使氨(nh3)和氧(o2)与燃机废气中的nox反应,形成分子氮(n2)和水(h2o),从而降低氮氧化物排放。

3、含硅尾渣是硅矿开采利用后的副产物,每年排放量可达300~400万吨。这些含硅尾渣若得不到妥善的处理和利用,势必会造成极大资源的浪费和严重的环境污染。现有技术中用硝酸浸取含硅尾渣中的sio2,再负载活性组分,从而制得scr烟气脱硝催化剂。但此类方法用酸量大,在处理过程中产生大量含金属离子的废酸液,带来二次污水的净化处理问题,难以工业化实施。

技术实现思路

1、发明目的:本发的第一目的为提供一种充分利用含硅尾渣的燃气轮机高温scr烟气脱硝催化剂;本发明的第二目的为提供所述燃气轮机高温scr烟气脱硝催化剂的制备方法,该制备方法无需酸解处理,不会产生大量废液,避免产生二次污染。

2、技术方案:本发明所述的燃气轮机高温scr烟气脱硝催化剂,包括载体含硅尾渣、活性组分和助剂;所述含硅尾渣中sio2、k2o、cao、mgo、al2o和fe2o3,其中sio2含量为20~25wt%,sio2和al2o3、fe2o3形成sio2-al2o3-fe2o3混合载体。

3、所述含硅尾渣产自张掖地区,含有sio2、k2o、cao、mgo、al2o和fe2o3;其中sio2和al2o3、fe2o3形成sio2-al2o3-fe2o3混合载体,混合载体催化剂比单一载体催化剂表面酸性更强、活性温度窗口更宽,此外,al2o3、fe2o3本身就有一定的催化活性,也可以提高催化剂活性;k2o、cao和mgo等碱性氧化物的掺杂不仅会使活性组分在催化剂载体表面分散更加均匀,有利于增加催化剂比表面积,而且还可使得催化剂的抗碱能力得到提升。

4、优选的,所述含硅尾渣的含量为80~90wt%,活性组分的含量为5~10wt%,助剂的含量为5~10wt%。

5、优选的,所述k2o含量为0.3~0.5wt%,cao含量为0.6~0.8wt%,mgo含量为0.3~0.6wt%,al2o3含量为1.4~1.7wt%,fe2o3含量为1.3~1.6wt%。

6、助剂的作用为通过与活性组分间的电荷转移作用增加活性组分的氧化还原能力。优选的,所述助剂为铟氧化物。

7、活性组分的作用为在nh3-scr去除nox过程中通过发生氧化还原反应加速氮氧化物的去除效率。优选的,所述活性组分为铜氧化物。

8、本发明所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,包括以下步骤:

9、(1)含硅尾渣预处理:将含硅尾渣进行破碎、球磨、筛分,得到含硅尾渣粉末;

10、(2)催化剂的制备:将活性组分和助剂加水配制混合溶液,将步骤(1)所得的含硅尾渣粉末加入混合溶液中,经超声、搅拌、浸渍、干燥和煅烧后,冷却即得以含硅尾渣为载体的高温脱硝催化剂。

11、优选的,步骤(2)中,所述煅烧温度为600~700℃,煅烧时间为4~6h。

12、优选的,步骤(2)中,所述干燥温度为110~115℃,干燥时间36~48h。

13、优选的,步骤(1)中,所述含硅尾渣粉末粒径为30~100目。

14、优选的,步骤(2)中,所述煅烧的升温速率为8~10℃/min。

15、优选的,步骤(1)中,所述球磨时间为20~60分钟。

16、发明机理:含硅尾渣是硅矿开采利用后遗弃的废渣,因各地矿质成分不同其成分也不一样。张掖地区因含有丰富的硅矿,硅尾渣中的sio2、al2o3、fe2o3、k2o、cao和mgo含量较高。因此该含硅尾渣作为催化剂的载体,其中sio2与al2o3、fe2o3形成sio2-al2o3-fe2o3混合载体,混合载体催化剂比单一载体催化剂表面酸性更强、活性温度窗口更宽,另外,al2o3、fe2o3本身就有一定的催化活性,也可以提高催化剂活性。而k2o、cao和mgo的掺杂会使活性组分在催化剂载体表面分散更加均匀,有利于增加催化剂比表面积。

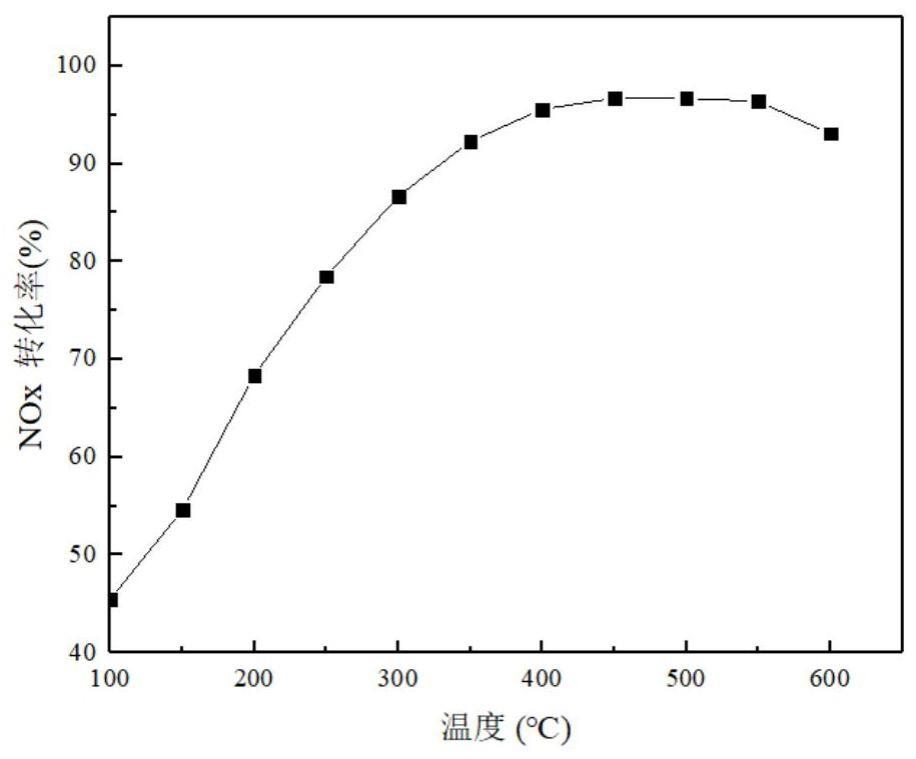

17、有益效果:与现有技术相比,本发明具有如下显著优点:(1)该催化剂充分利用了含硅尾渣中的sio2、al2o3、fe2o3、k2o、cao、mgo等组分,而不是主要利用其中的硅组分,不会产生残渣,含硅尾渣利用率大幅度提高,催化剂活性高,活性温度窗口宽,在400~600℃均能保持较高脱硝活性;(2)该催化剂以含硅尾渣为载体,只需负载铜氧化物及铟氧化物,且不需二次负载,催化剂制备成本低(3)该含硅尾渣的预处理过程简单易行,只需将含硅尾渣破碎、球磨并筛分至一定粒度备用,无需酸解处理,不会产生大量废液,避免产生二次污染。

技术特征:

1.一种燃气轮机高温scr烟气脱硝催化剂,其特征在于,包括载体含硅尾渣、活性组分和助剂;所述含硅尾渣中含有sio2、k2o、cao、mgo、al2o和fe2o3,其中sio2含量为20~25wt%,sio2和al2o3、fe2o3形成sio2-al2o3-fe2o3混合载体。

2.根据权利要求1所述的燃气轮机高温scr烟气脱硝催化剂,其特征在于,所述含硅尾渣的含量为80~90wt%,活性组分的含量为5~10wt%,助剂的含量为5~10wt%。

3.根据权利要求1所述的燃气轮机高温scr烟气脱硝催化剂,其特征在于,所述k2o含量为0.3~0.5wt%,cao含量为0.6~0.8wt%,mgo含量为0.3~0.6wt%,al2o3含量为1.4~1.7wt%,fe2o3含量为1.3~1.6wt%。

4.根据权利要求1所述的燃气轮机高温scr烟气脱硝催化剂,其特征在于,所述助剂为铟氧化物。

5.根据权利要求1所述的燃气轮机高温scr烟气脱硝催化剂,其特征在于,所述活性组分为铜氧化物。

6.一种权利要求1~5任一所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,其特征在于,步骤(2)中,所述煅烧温度为600~700℃,煅烧时间为4~6h。

8.根据权利要求6所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,其特征在于,步骤(2)中,所述干燥温度为110~115℃,干燥时间36~48h。

9.根据权利要求6所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,其特征在于,步骤(1)中,所述含硅尾渣粉末粒径为30~100目。

10.根据权利要求6所述的燃气轮机高温scr烟气脱硝催化剂的制备方法,其特征在于,步骤(2)中,所述煅烧的升温速率为8~10℃/min。

技术总结

本发明公开了一种燃气轮机高温SCR烟气脱硝催化剂及其制备方法,所述催化剂包括载体含硅尾渣、活性组分和助剂;所述含硅尾渣中含有SiO<subgt;2</subgt;、K<subgt;2</subgt;O、CaO、MgO、Al<subgt;2</subgt;O<subgt;3</subgt;和Fe<subgt;2</subgt;O<subgt;3</subgt;,其中SiO<subgt;2</subgt;和Al<subgt;2</subgt;O<subgt;3</subgt;、Fe<subgt;2</subgt;O<subgt;3</subgt;形成SiO<subgt;2</subgt;‑Al<subgt;2</subgt;O<subgt;3</subgt;‑Fe<subgt;2</subgt;O<subgt;3</subgt;混合载体;其制备方法为:将含硅尾渣预处理,得到含硅尾渣粉末;将活性组分和助剂加水配制混合溶液,加入含硅尾渣粉末,经超声、搅拌、浸渍、干燥和煅烧后,冷却即得以含硅尾渣为载体的高温脱硝催化剂;该催化剂充分利用了含硅尾渣中的各组分,而不是主要利用其中的硅组分,不会产生残渣,含硅尾渣利用率大幅度提高,催化剂活性高,活性温度窗口宽。

技术研发人员:杨柳,盛重义,靳鹏凯,张福洋

受保护的技术使用者:南京师范大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!