一种制浆设备及制浆系统的制作方法

本发明涉及制浆,具体涉及一种制浆设备及制浆系统。

背景技术:

1、在工业、食品等领域中,通常使用制浆设备对固体粉料和液体进行混合得到浆料。

2、现有的制浆设备的对浆料进行搅拌时,利用分散筒将液料进行分散后向上运动与粉料进行混合,而在搅拌的过程中,由于液料的自重,位于制浆设备底部的部分液料不能够与粉料混合,导致浆料的分散及混合效果差。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的制浆设备中,对浆料进行搅拌时,利用分散筒将液料进行分散后向上运动与粉料进行混合,而在搅拌的过程中,由于液料的自重,位于制浆设备底部的部分液料不能够与粉料混合,导致浆料的分散及混合效果差的缺陷,从而提供一种制浆设备及制浆系统。

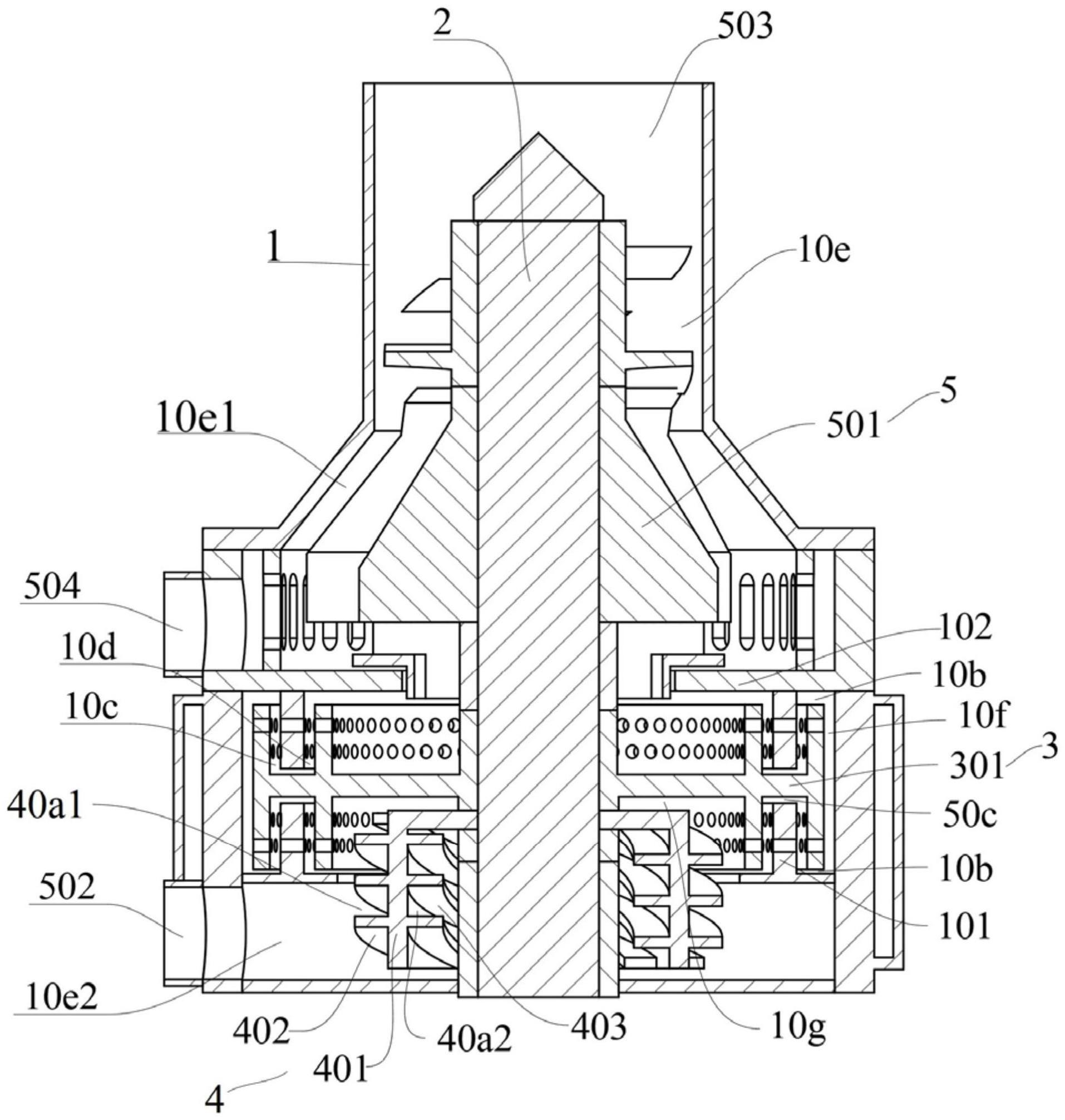

2、一种制浆设备,包括:壳体,设有空腔;驱动轴,安装于所述空腔内;分散筒,设置于所述空腔内,且套设在所述驱动轴上,由所述驱动轴驱动旋转,所述分散筒与所述壳体的内壁面之间形成第一剪切通道;泵送结构,位于所述空腔内,其包括泵送本体和至少两个第一泵送件,所述泵送主体套设在所述驱动轴上,所述驱动轴适于驱动所述泵送本体转动,任一所述第一泵送件倾斜设置在所述泵送主体的外壁面上,两个所述第一泵送件之间留有第一间隙,所述第一间隙形成泵料通道,所述泵料通道与所述第一剪切通道连通;叶轮结构,设置于所述空腔内,适于由所述驱动轴驱动旋转。

3、可选地,上述制浆设备中,所述分散筒包括基板和环绕所述基板设置的至少一个环形筒体,所有的环形筒体同轴套设,任一所述环形筒体远离所述基板的一端敞口设置,所述基板设有中心轴套,所述分散筒通过所述中心轴套套设在所述驱动轴上,并适于由所述驱动轴驱动旋转,所述壳体的内壁面与设置在所述基板边缘的所述环形筒体的外壁面之间形成所述第一剪切通道。

4、可选地,上述制浆设备中,所述环形筒体沿轴向方向的端部和所述壳体内壁面之间形成第二剪切通道,所述第二剪切通道与所述第一剪切通道连通。

5、可选地,上述制浆设备中,设置在靠近中心轴套侧的所述环形筒体的内壁面与所述驱动轴的外壁面之间形成第一腔体,所述泵送结构位于所述第一腔体内。

6、可选地,上述制浆设备中,所述基板包括第一侧面和第二侧面;其中,所述环形筒体由所述第一侧面朝背离所述第二侧面的方向延伸形成;和/或,所述环形筒体由所述第二侧面朝背离所述第一侧面的方向延伸形成。

7、可选地,上述制浆设备中,所述分散筒包括沿同一侧面延伸的至少两个环形筒体,相邻的两个环形筒体具有间隔空腔;在所述壳体上设置至少一个挡圈,呈敞口设置,所述挡圈的一端朝向所述基板所在侧延伸且伸入于间隔空腔内,所述挡圈的两侧壁面分别将间隔空腔分隔为第三剪切通道和第四剪切通道,所述第三剪切通道靠近所述中心套筒侧设置,所述第四剪切通道远离所述中心套筒侧设置,所述第三剪切通道和第四剪切通道连通设置。

8、可选地,上述制浆设备中,所述挡圈设置为多个,自所述基板边缘至所述驱动轴的方向,多个所述挡圈的直径依次减小。

9、可选地,上述制浆设备中,所述基板与所述挡圈沿轴向方向的端部之间形成第五剪切通道,所述第五剪切通道连通第三剪切通道和第四剪切通道。

10、可选地,上述制浆设备中,任一所述挡圈具有沿径向方向开设若干第一混料孔;所述环形筒体具有沿径向方向开设若干第二混料孔,所述第一混料孔与第二混料孔相连通。

11、可选地,上述制浆设备中,所述空腔内设有隔板,所述隔板将所述空腔分隔为相连通的第一连通腔和第二连通腔;所述分散筒设置于所述第一连通腔内,所述叶轮结构设置于所述第二连通腔内。

12、可选地,上述制浆设备中,所述泵送本体的内壁面上间隔设置至少两个第二泵送件,任一所述第二泵送件倾斜设置在所述泵送本体的内壁面上。

13、可选地,上述制浆设备中,任一所述第一泵送件和/或所述第二泵送件在所述泵送本体的轴向方向的正投影与其位于同一壁面上相邻的所述泵送件在所述泵送本体的轴向方向上的正投影至少部分重合。

14、可选地,上述制浆设备中,任一所述第一泵送件与所述第二泵送件具有相背设置的第一导向面和第二导向面,相邻的所述第一导向面与另一泵送件的第二导向面相对设置,所述第一导向面与位于另一所述泵送件上的第二导向面适于形成所述泵料通道。

15、可选地,上述制浆设备中,所述叶轮结构包括叶轮本体和若干叶片,所述叶片成型在所述叶轮本体的外表面上,所述叶轮本体套设在所述驱动轴上,由所述驱动轴驱动转动。

16、可选地,上述制浆设备中,所述叶轮本体的底部与所述隔板之间形成第五剪切通道。

17、一种制浆系统,包括制浆设备,所述制浆设备为如上所述的制浆设备。

18、本发明技术方案,具有如下优点:

19、1.本发明提供的一种制浆设备,包括:壳体,设有空腔;驱动轴,安装于所述空腔内;分散筒,设置于所述空腔内,且套设在所述驱动轴上,由所述驱动轴驱动旋转,所述分散筒与所述壳体的内壁面之间形成第一剪切通道;泵送结构,位于所述空腔内,其包括泵送本体和至少两个第一泵送件,所述泵送主体套设在所述驱动轴上,所述驱动轴适于驱动所述泵送本体转动,任一所述第一泵送件倾斜设置在所述泵送主体的外壁面上,两个所述第一泵送件之间留有第一间隙,所述第一间隙形成泵料通道,所述泵料通道与所述第一剪切通道连通;叶轮结构,设置于所述空腔内,适于由所述驱动轴驱动旋转。

20、此结构的制浆设备中,通过设置壳体内设置分散筒以及泵送结构,其中,该分散筒与壳体的内壁面之间形成第一剪切通道,该泵送结构的至少两个第一泵送件倾斜设置在泵送主体的外壁面上,且两个所述第一泵送件之间留有第一间隙,该第一间隙形成泵料通道,且该泵料通道与第一剪切通道连通,在驱动轴驱动分散筒和泵送主体高速转动的过程中,第一泵送件会向输送到泵料通道内的液料施加向上的推力,从而使得液料能够向上输送,起到对液料向上泵送的作用,且在向上输送的过程中,液料会经过第一剪切通道,因此会对液料进行打散,增加液料与粉料的接触面积,从而提高浆料的混合效果,同时,进入剪切通道中的液料快速被剪切分散,液料在上升过程中会进入至每一层泵料通道中进一步地进行混合,混合后的液料再由剪切通道剪切分散,延长了液体流通路径,混合充分,分散时间更长,剪切更充分,提高了剪切物料的效果,保证了分散的一致性,从而提高了物料例如粉体与液体的混合效果,且该泵送结构也能够将液料高效的向上输送,避免液料沉积在壳体的底部,保证制浆效率,克服了现有技术中的制浆设备的对浆料进行搅拌时,利用分散筒将液料进行分散后向上运动与粉料进行混合,而在搅拌的过程中,由于液料的自重,位于制浆设备底部的部分液料不能够与粉料混合,导致浆料的分散及混合效果差的缺陷。

21、2.本发明提供的制浆设备中,所述环形筒体沿轴向方向的端部和所述壳体内壁面之间形成第二剪切通道,所述第二剪切通道与所述第一剪切通道连通。

22、通过将环形筒体沿轴向方向的端部与壳体的内壁面之间形成第二剪切通道,液料经过第一剪切通道和第二剪切通道的剪切作用,通过增加剪切通道的数量,能够延长混合料被剪切的路径,进一步提高剪切的作用和混合的效果。

23、3.本发明提供的制浆设备中,所述分散筒包括沿同一侧面延伸的至少两个环形筒体,相邻的两个环形筒体具有间隔空腔;在所述壳体上设置至少一个挡圈,呈敞口设置,所述挡圈的一端朝向所述基板所在侧延伸且伸入于间隔空腔内,所述挡圈的两侧壁面分别将间隔空腔分隔为第三剪切通道和第四剪切通道,所述第三剪切通道靠近所述中心套筒侧设置,所述第四剪切通道远离所述中心套筒侧设置,所述第三剪切通道和第四剪切通道连通设置。

24、此结构的制浆设备中,利用挡圈的两侧壁面将间隔空腔分隔为第三剪切通道和第四剪切通道,能够对混合料进行再一次的剪切,提高了混合料的分散程度。

- 还没有人留言评论。精彩留言会获得点赞!