一种粉体表面流化处理工艺的制作方法

本发明属于医药,具体地,涉及一种粉体表面流化处理工艺及流化设备。

背景技术:

1、在医药领域中,几乎所有的制剂都涉及到粉体颗粒的加工处理,如混合,沉淀,微粉化,镀膜等。药物和辅料颗粒在这些处理工艺中可能产生静电,含有溶剂或水分残留,表面非晶体化,表面势能高,镀膜不稳定等。

2、为消除这些不利因素,产生了很多工艺技术。但呼吸道制剂粉体处理以及镀膜颗粒老化的处理缺乏有效的技术手段。

3、因此,上述问题亟待解决。

技术实现思路

1、发明目的:为了克服现有技术的不足,本发明的目的是提供粉体表面流化处理工艺及流化设备,用于粉体老化处理,除静电,除水分,除残留溶剂以及粉体颗粒表面修饰处理。

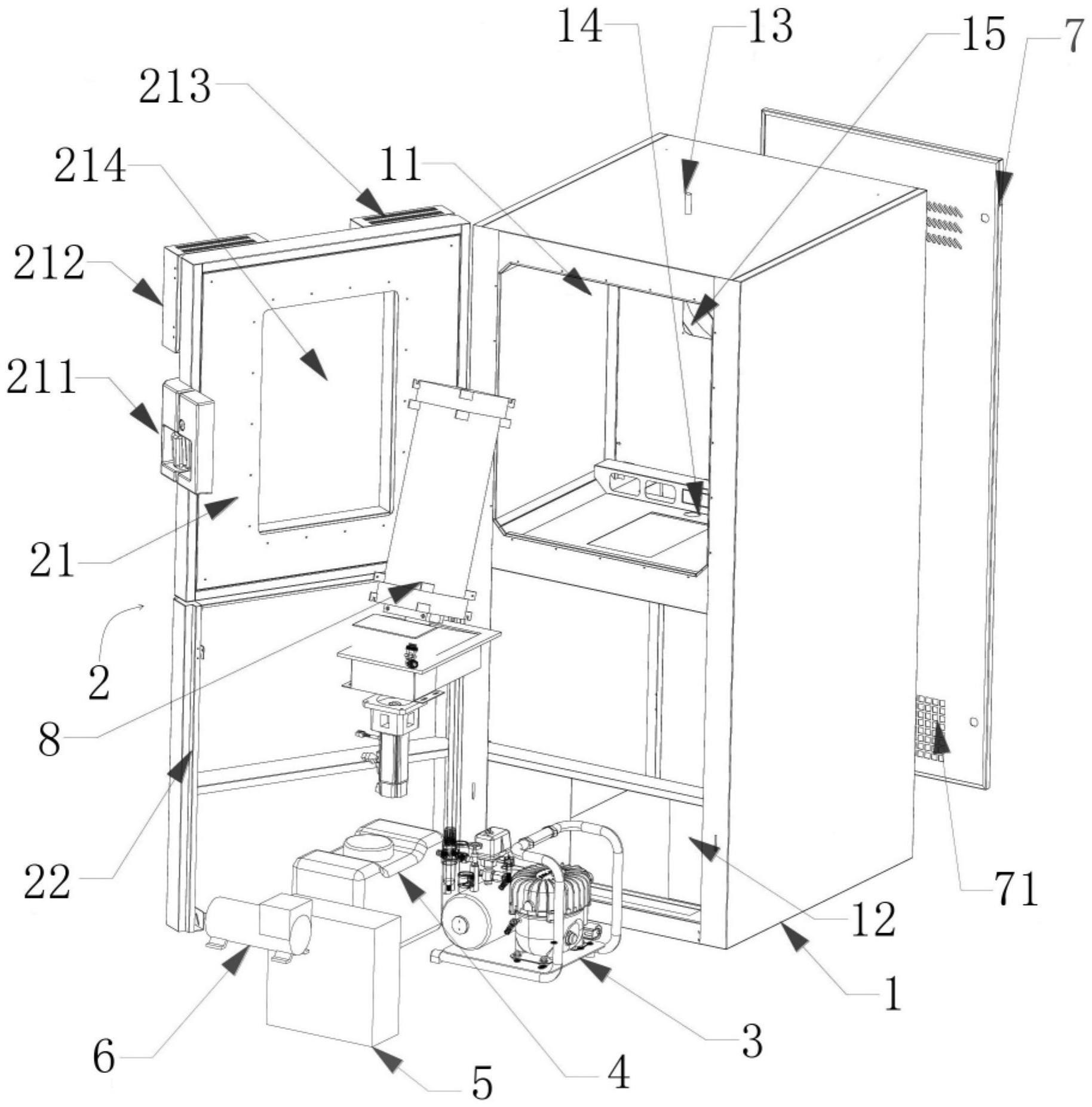

2、技术方案:本发明提供了一种粉体表面流化处理工艺,流化设备包括温湿度控制箱和箱门,所述温湿度控制箱包括恒温恒湿腔和电器腔,所述温湿度控制箱顶部设有出气口,所述温湿度控制箱远离箱门一侧设有控制系统,所述控制系统包括控制单元、压缩机、液箱、散热器、气泵、加湿单元和排气孔,所述控制单元分别与加湿单元、压缩机和散热器电性连接;

3、所述恒温恒湿腔内设有气泵入气孔、排气孔和流化罐组件,所述电器腔内设有压缩机、液箱、散热器、加湿单元和气泵;所述加湿单元分别连接所述液箱和排气孔,所述气泵通过管道分别与气泵入气孔以及流化罐组件底部相连,流化罐组件顶部与所述出气口相连。本发明所述的粉体及膜表面处理流化设备,结构合理,其中,恒温恒湿腔内设有湿度传感器和温度传感器,湿度传感器和温度传感器与控制单元电性连接,加湿单元将液箱中的水打散成微小颗粒,并通过风机分散进入空气使空气加湿到设定的湿度;压缩机和/或散热器工作,将加湿的空气保持在设定的温度,从而获得恒温恒湿的空气。恒温恒湿的空气通过气泵输送入流化罐组件,并对流化罐组件中的粉体进行流化处理,其可以用于粉体和镀膜颗粒老化处理,除静电,除水分,除残留溶剂以及粉体颗粒表面修饰处理,可处理0.1–1500微米的粉体和镀膜颗粒。

4、作为本发明的一种改进方式,流化设备的出气口连接废气回收装置后,液箱中还可以根据需要处理的样品,盛放甲醇,丙酮,乙醇,己烷等有机溶剂,加湿装置可以将有机溶剂利用“加湿”原理,将有机溶剂蒸汽送入恒温恒湿腔内,获得过饱和的溶剂蒸汽,溶剂蒸汽同样通过流化罐组件对流化罐组件中的粉体进行流化处理,从而使流化设备可以处理更多种类的样品,适应性好。与此同时,压缩机和/或散热器也可以对有机溶剂蒸汽加热到设定的温度。

5、进一步的,上述的粉体及膜表面处理流化设备,所述流化罐组件包括上端盖、流化罐体、下端盖和旋转传动机构,所述流化罐体上下端部分别设有上端盖和下端盖,所述下端盖还连接旋转传动机构;所述上端盖与出气口相连。流化罐组件结构合理,其中流化罐体可更换,体积可以选择0.5l–40l不同规格。优选的,流化罐体采用倾斜式安装,由于罐体设计为倾斜式安装,通过旋转传动机构驱动,往复式转动使流化罐体内的药粉颗粒不停地进行翻转,便于气体能均匀流过罐体。优选的,流化罐体采用全透明pc材料制作,可以清晰监控流化罐体内药粉颗粒是否均匀翻转,还便于观察气流的走向,保证药粉颗粒流化均匀。

6、进一步的,上述的粉体及膜表面处理流化设备,所述旋转传动机构包括转轴、传动箱体、斜齿轮、直角管道接头、直齿轮、电机固定座和伺服电机,所述传动箱体上设有转轴,所述转轴上设有斜齿轮;所述电机固定座上设有伺服电机,所述伺服电机上设有直齿轮,所述斜齿轮与直齿轮啮合;所述直角管道接头设于传动箱体上,并通过管道与气泵相连。旋转传动机构结构合理,驱动稳定性好。

7、进一步的,上述的粉体及膜表面处理流化设备,所述流化罐体与上端盖、下端盖之间还分别设有密封圈,密封性好,设备性能稳定。

8、进一步的,上述的粉体及膜表面处理流化设备,所述转轴与下端盖之间还设有锁紧圈,使两者固定稳定,能防止脱落,可以使流化罐体稳定的旋转。

9、进一步的,上述的粉体及膜表面处理流化设备,所述上端盖和下端盖内设有过滤网布和分流网组件。流化罐体的端盖采用的是分流道/分流网孔及过滤网布设计,可以使气流比较均匀地分布于整个流化罐体内。

10、进一步的,上述的粉体及膜表面处理流化设备,所述箱门包括上箱门和下箱门,所述上箱门侧面设有箱门把手,所述上箱门上还设有流化罐控制屏和温湿度控制屏,所述流化罐控制屏和温湿度控制屏与控制单元电性连接。此外,流化箱体/上箱门/下箱门及恒温恒湿腔,均采用隔热层,内置隔热介质进行隔热。其中,通过温湿度控制屏可以对恒温恒湿腔的气体温度和湿度进行调整,可维持恒温恒湿箱内的恒温恒湿条件,其中温度可控制在20–90℃之间,误差±1.5℃,湿度可控制在20–90%rh之间,误差±2%rh。同时,恒温恒湿腔采用内置灯光设计,温湿度控制屏可以对恒温恒湿腔的灯光进行控制。另外,通过流化罐控制屏可以对流化罐体转动的角度和转动的速度进行调整,通过调整气泵内的压力表,可以对进入流化罐内的气体的流量和速度进行调整。此外,流化罐体的往复式转动的角度和速度流化罐控制屏进行调整,可以尽可能使每一个药粉颗粒都可以均匀得到流化处理。

11、进一步的,上述的粉体及膜表面处理流化设备,所述上箱门上还设有透明视窗。流化箱的上箱门设计采用中部大透明视窗,便于对恒温恒湿腔内的流化罐体的工作情况进行观察,便于监控。

12、进一步的,上述的粉体及膜表面处理流化设备,所述温湿度控制箱后还设有箱背板,所述箱背板上还设有一组散热孔,所述散热孔设于电器腔一端。箱背板结构合理,便于防尘和散热,可以保证整个设备的性能稳定,提高工作效率。

13、本发明还提供一种粉体及膜表面处理流化设备的工作方法,包括以下步骤:

14、控制单元控制加湿单元、压缩机和/或散热器工作,将空气加湿至预定温度和湿度,获得恒温恒湿的气体,恒温恒湿的气体通过排气孔送入恒温恒湿腔内;

15、气泵将恒温恒湿腔内的恒温恒湿的气体从气泵入气孔抽出,通过管道依次经过直角管道接头、斜齿轮的中心孔、转轴的中心孔以及下端盖进入流化罐体内;下端盖对气体进行分流过滤后,气体均匀进入流化罐体内与物料均匀接触,溢出的气体通过上端盖进行过滤,然后通过出气口排出;

16、同时,伺服电机转动,通过直齿轮和斜齿轮传动,转轴带动流化罐体进行往复式转动。

17、本发明所述的粉体及膜表面处理流化设备的工作方法,方法合理,应用方便,可处理0.1–1500微米的粉体和镀膜颗粒。其中,通过流化罐组件的气体可为恒温恒湿的空气,干燥的氮气,有机蒸汽等,可以处理不同的种类的样品,适应性好。

18、上述技术方案可以看出,本发明具有如下有益效果:本发明所述的粉体及膜表面处理流化设备,结构合理,应用方便,可以用于粉体和镀膜颗粒老化处理,除静电,除水分,除残留溶剂以及粉体颗粒表面修饰处理,可处理0.1–1500微米的粉体和镀膜颗粒。

技术特征:

1.一种粉体表面流化处理工艺,其特征在于:流化设备包括温湿度控制箱(1)和箱门(2),所述温湿度控制箱(1)包括恒温恒湿腔(11)和电器腔(12),所述温湿度控制箱(1)顶部设有出气口(13),所述温湿度控制箱(1)远离箱门(2)一侧设有控制系统,所述控制系统包括控制单元、压缩机(3)、液箱(4)、散热器(5)、气泵(6)、加湿单元和排气孔(15),所述控制单元分别与加湿单元、压缩机(3)和散热器(5)电性连接;

2.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:所述流化罐体(82)与上端盖(81)、下端盖(83)之间还分别设有密封圈(85)。

3.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:所述转轴(841)与下端盖(83)之间还设有锁紧圈(86)。

4.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:所述上端盖(81)和下端盖(83)内设有过滤网布和分流网组件。

5.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:所述箱门(2)包括上箱门(21)和下箱门(22),所述上箱门(21)侧面设有箱门把手(211),所述上箱门(21)上还设有流化罐控制屏(212)和温湿度控制屏(213)。

6.根据权利要求5所述的粉体表面流化处理工艺,其特征在于:所述上箱门(21)上还设有透明视窗(214)。

7.根据权利要求1-6任一项所述的粉体表面流化处理工艺,其特征在于:所述温湿度控制箱(1)后还设有箱背板(7),所述箱背板(7)上还设有一组散热孔(71),所述散热孔(71)设于电器腔(12)一端。

8.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:所述粉末为硫酸沙丁胺醇。

9.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:往复式转动为时间2h-48h。

10.根据权利要求1所述的粉体表面流化处理工艺,其特征在于:气流速度为9.8l/min。

技术总结

一种粉体表面流化处理工艺,设备包括温湿度控制箱和箱门,温湿度控制箱包括恒温恒湿腔和电器腔,温湿度控制箱顶部设有出气口,温湿度控制箱远离箱门一侧设有控制系统,所述控制系统包括控制单元、压缩机、液箱、散热器、气泵、加湿单元和排气孔,控制单元分别与加湿单元、压缩机和散热器电性连接;恒温恒湿腔内设有气泵入气孔、排气孔和流化罐组件,电器腔内设有压缩机、液箱、散热器、加湿单元和气泵;加湿单元分别连接液箱和排气孔,气泵通过管道分别与气泵入气孔以及流化罐组件底部相连,流化罐组件顶部与出气口相连。可以用于粉体老化处理,除静电,除水分,除残留溶剂以及粉体颗粒表面修饰处理。

技术研发人员:张凯,崔畅,王晓飞,夏菁

受保护的技术使用者:苏州欧米尼医药有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!