一种含疏醇性全硅分子筛的混合基质膜

本发明涉及一种含疏醇性全硅分子筛的混合基质膜,所制备的含疏醇性全硅分子筛的混合基质膜可用于有机-有机共沸体系、有机挥发性气体回收、有机溶剂纳滤、碳捕集、水溶液中低浓度有机物回收等环保领域。

背景技术:

1、碳酸二甲酯(dmc)/甲醇共沸体系作为化工行业中常见的一种分离体系,膜分离技术成为研究该体系的热门技术。美国texaco公司研究了耦合工艺(精馏+渗透汽化)分离dmc/甲醇混合物,以dmc年产量907吨为例,这种耦合工艺的投资成本和操作费用仅为恒沸精馏的40%[1]。

2、因此,对于分离dmc/甲醇共沸体系来说,优先透dmc渗透汽化膜呈现出节能高效的特征。清华大学李继定教授课题组制备了优先透dmc的聚二甲基硅氧烷(pdms)均质膜,40℃下分离30wt%dmc/甲醇混合物时,膜通量和分离因子分别为1.41kg/m2h,3.46(渗透侧dmc浓度为59.7wt%)[2]。南京工业大学周浩力教授采用pdms/pvdf复合膜分离dmc/甲醇体系,40℃下,pdms膜可以将原料液中28wt%dmc浓缩到60wt%,膜通量为8-10kg/m2h[3]。合肥大学lin等人将硅烷改性后的sio2颗粒掺入到硅橡胶中,获得了高选择性的分离膜。30℃下,膜通量为1.2kg/m2h,分离因子为5.60(渗透侧dmc浓度为70wt%)[4]。

3、上述研究表明,pdms与dmc分子的亲和力大于pdms与甲醇分子的亲和力。但平板pdms复合膜对于dmc的选择性仍然较低,且有机溶剂对膜的溶胀度高,导致pdms膜的长期稳定性差。因此急需对pdms膜的结构和制备方法进行优化以满足其在碳酸二甲酯分离中的应用。

4、参考文献:

5、[1]a.jonquières,r.clément,p.lochon,j.néel,m.dresch,b.chrétie,industrial state-of-the-art of pervaporation and vapour permeation in thewestern countries,j.membr.sci.,206(2002)87-117.

6、[2]王璐莹,李继定,展侠,林阳政,聚二甲基硅氧烷膜分离甲醇/碳酸二甲酯混合物的渗透汽化研究,膜科学与技术,29(2009)7-11.

7、[3]h.l.zhou,l.lv,g.p.liu,w.q.jin,w.h.xing,pdms/pvdf compositepervaporation membrane for the separation of dimethylcarbonate from amethanol solution,j.membr.sci.,471(2014)47-55.

8、[4]z.h.liu,w.h.lin,q.li,q.rong,h.j.zua,m.h.sang,separation ofdimethyl carbonate/methanol azeotropic mixture by pervaporation withdealcoholized room temperature-vulcanized silicone rubber/nanosilica hybridactive layer,sep.purif.technol.,248(2020)116926.

技术实现思路

1、本发明的目的是提供一种含疏醇性全硅分子筛的混合基质膜,其可以提升dmc分离性能。以此方法有助于膜法在有机-有机共沸体系、有机挥发性气体回收、有机溶剂纳滤、碳捕集、水溶液中低浓度有机物回收等环保领域中获得实际工业应用,且该混合基质膜对酯/醇、甲苯/醇等二元体系均有显著的分离效果。

2、本发明提供了一种含疏醇性全硅分子筛的混合基质膜,所述混合基质膜包括多孔基底和负载于多孔基底上的硅油膜,所述硅油膜中含有氟烷基链接枝改性的mfi分子筛。

3、优选的,所述的多孔基底为耐有机溶剂的聚合物基底,选自聚酰亚胺、聚四氟乙烯、聚偏氟乙烯、聚丙烯腈中的一种。

4、本发明还提供了一种制备权利要求1所述的含疏醇性全硅分子筛的混合基质膜的方法,所述方法包括以下步骤:

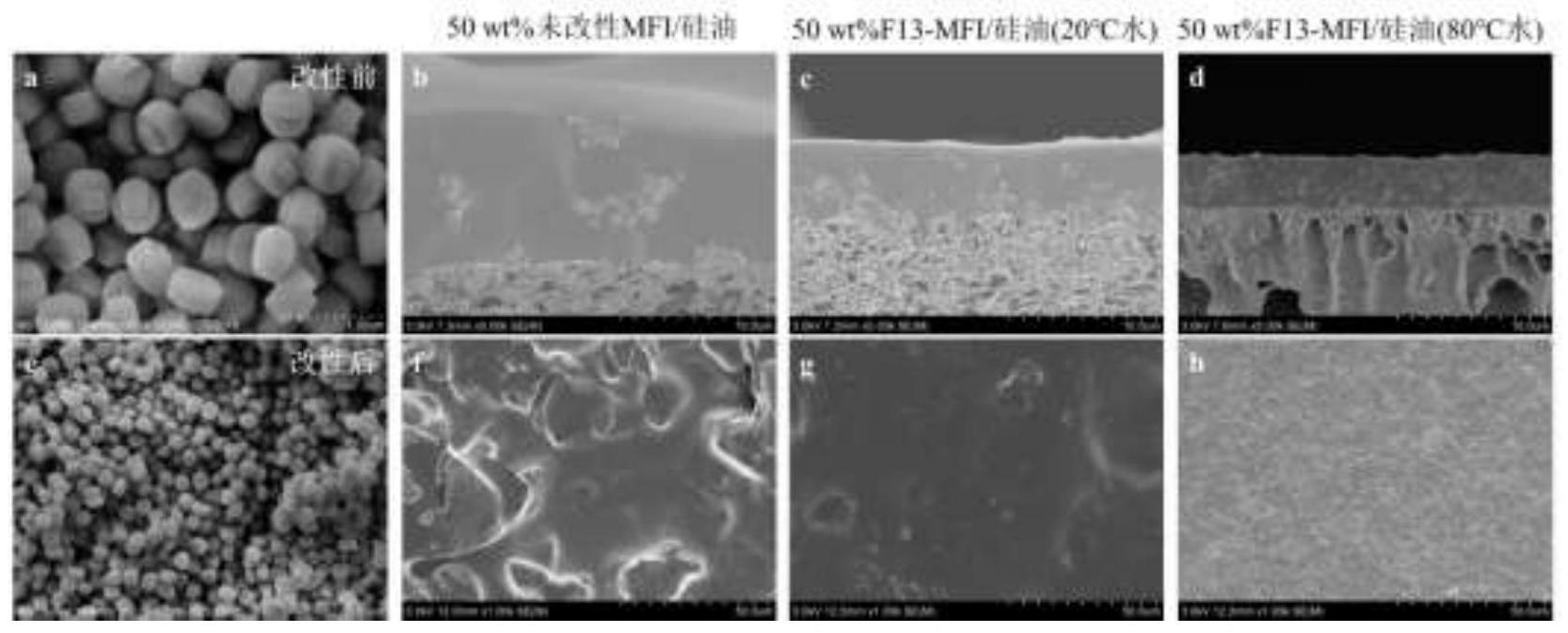

5、s1:全硅分子筛的疏醇改性:将全氟试剂溶解在第一有机溶剂中,配置成一定浓度的全氟试剂溶液;将纳米级mfi全硅分子筛分散到全氟试剂溶液中,均匀搅拌以完成氟烷基链在mfi分子筛表面的接枝,然后离心、甲醇洗涤、真空干燥;

6、s2:混合基质膜的制备:配置含有第二有机溶剂的硅油溶液,将研磨好的氟烷基链接枝的mfi分子筛掺入硅油溶液中形成含疏醇性全硅分子筛/硅油涂膜液,室温下搅拌、脱泡后,在热水表面的模具中倾倒铺展,然后以一定的速率和角度移动预埋于热水中的多孔基底,以将热水表面铺展的涂膜液捞起复合成膜,最后二次加热脱除溶剂以形成混合基质膜。

7、优选的,所述全氟试剂选自全氟十二烷基三氯硅烷、全氟辛基三氯硅烷、十三氟辛基三甲氧基硅烷(f13)和十七氟癸基三甲氧基硅烷(f17)中的一种。

8、优选的,步骤s1中全氟试剂溶液的浓度为0.1-5.0wt%,离心速度为10000-20000转/min,干燥温度为80-150℃。

9、优选的,第一有机溶剂选自乙醇、正庚烷、甲苯中的一种,第二有机溶剂选自环己酮、四氢呋喃、乙酸乙酯中的一种。

10、优选的,步骤s2中硅油溶液浓度为5-30wt%,含疏醇性全硅分子筛/硅油涂膜液中疏醇性全硅分子筛的掺杂量为10-70wt%,室温下搅拌时间为0.5-3h,热水温度为60-100℃。

11、优选的,步骤s2中一定的速率和角度分别为5-20cm/s、基底与水平线之间的夹角在10-45°范围内。

12、本发明制备的含疏醇性全硅分子筛的混合基质膜在非醇有机溶剂/醇二元体系中分离的应用,其中非醇有机溶剂优先透过醇。

13、优选的,所述非醇有机溶剂为碳酸二甲酯,所述的醇为甲醇、乙醇中的一种。

14、相对于现有技术,本发明存在以下优势:

15、首先,本发明通过在硅油中掺入含疏醇性全硅分子筛,有序调控聚合物膜的自由体积和网络结构,既为dmc分子在膜层传输提供了快速传质通道,又降低分离膜对甲醇的吸附/扩散,提高了分离膜对有机溶剂的耐溶胀性。

16、其次,mfi分子筛进行超疏水改性,增强mfi分子筛与优先透dmc聚合物之间的界面相容性,并利用接枝的上氟元素的双疏(疏水和憎油)性质,降低甲醇分子在混合基质膜中的溶解系数和扩散系数。

17、另外,热水表面漂浮的涂膜液中,聚合物包裹纳米颗粒,颗粒自身也有质量,热水温度促进了涂膜液在基膜表面快速交联固化,可在基膜上实现高含量mfi的沉降铺展,并以一定厚度的聚合物层作为最外面皮层,避免了颗粒团聚产生的非选择性缺陷。

技术特征:

1.一种含疏醇性全硅分子筛的混合基质膜,其特征在于所述混合基质膜包括多孔基底和负载于多孔基底上的硅油膜,所述硅油膜中含有氟烷基链接枝改性的mfi分子筛。

2.根据权利要求1所述的混合基质膜,其特征在于所述的多孔基底为耐有机溶剂的聚合物基底,选自聚酰亚胺、聚四氟乙烯、聚偏氟乙烯、聚丙烯腈中的一种。

3.一种制备权利要求1所述的含疏醇性全硅分子筛的混合基质膜的方法,其特征在于所述方法包括以下步骤:

4.根据权利要求4所述的方法,其特征在于所述全氟试剂选自全氟十二烷基三氯硅烷、全氟辛基三氯硅烷、十三氟辛基三甲氧基硅烷(f13)和十七氟癸基三甲氧基硅烷(f17)中的一种。

5.根据权利要求4所述的方法,其特征在于步骤s1中全氟试剂溶液的浓度为0.1-5.0wt%,离心速度为10000-20000转/min,干燥温度为80-150℃。

6.根据权利要求4所述的方法,其特征在于第一有机溶剂选自乙醇、正庚烷、甲苯中的一种,第二有机溶剂选自环己酮、四氢呋喃、乙酸乙酯中的一种。

7.根据权利要求4所述的方法,其特征在于步骤s2中硅油溶液浓度为5-30wt%,含疏醇性全硅分子筛/硅油涂膜液中疏醇性全硅分子筛的掺杂量为10-70wt%,室温下搅拌时间为0.5-3h,热水温度为60-100℃。

8.根据权利要求4所述的方法,其特征在于步骤s2中一定的速率和角度分别为5-20cm/s、基底与水平线之间的夹角在10-45°范围内。

9.一种根据权利要求1所述的含疏醇性全硅分子筛的混合基质膜在非醇有机溶剂/醇二元体系中分离的应用。

10.根据权利要求9所述的应用,其特征在于所述非醇有机溶剂为碳酸二甲酯,所述的醇为甲醇、乙醇中的一种。

技术总结

本发明提供了一种含疏醇性全硅分子筛的混合基质膜,所述混合基质膜包括多孔基底和负载于多孔基底上的硅油膜,所述硅油膜中含有氟烷基链接枝改性的MFI分子筛。本发明通过在硅油中掺入含疏醇性全硅分子筛,有序调控聚合物膜的自由体积和网络结构,既为DMC分子在膜层传输提供了快速传质通道,又降低分离膜对甲醇的吸附/扩散,提高了分离膜对有机溶剂的耐溶胀性。

技术研发人员:朱海鹏,刘公平,金万勤

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!