一种连续醇沉的装置及方法

本发明涉及一种中药制药领域,更具体地说,本发明涉及一种连续醇沉的方法。

背景技术:

1、醇沉是应用极为广泛的中药特色精制工艺,能有效除去糖类、盐类和蛋白质等强极性分子,又能富集药效成分。工业生产上传统的醇沉设备多为间歇设备——醇沉罐(cn217593888u,cn203899215u),主要由入料口、搅拌器、圆筒灌体、旋转出液管和排渣口等组成。间歇的醇沉操作涉及多个步骤,如加入乙醇溶液、搅拌、静置、放出上清液、除去沉淀等,操作过程步骤较多,而且时间较长,生产效率低。有文献(陈勇,李页瑞,金胤池等.中药醇沉工艺及装备研究进展与思考[j].世界科学技术-中医药现代化,2007(05):16-19.)报道醇沉工艺所需时间占制剂整个生产周期的50%-75%,醇沉操作几乎消耗了中药生产的一半时间。

2、现有技术中,间歇醇沉设备由于体积大,浓缩液密度大、粘度大等原因,容易出现混合不充分的情况,导致部分浓缩液被沉淀覆盖,出现包裹现象。因为出现包裹现象时活性成分难以充分地与乙醇接触,导致活性成分损失多,也使得上清液批间质量一致性较差。

3、为了能实现连续化醇沉操作,并保证上清液品质,急需设计一个能实现浓缩液和乙醇溶液良好混合的连续醇沉装置及方法。连续制药具有生产效率高,成本低,占地面积少,过程更安全可控等优势,已经是制药领域公认的发展方向。关于连续醇沉的装置及方法(cn206508590u、cn106512477b、cn101632884b),专利cn206508590u、cn106512477b采用雾化方式分散乙醇和浓缩液液滴,但因为喷雾需要采用带压力的空气,会在喷雾过程中造成大量乙醇蒸发损失,会带来易燃易爆的安全隐患,或者排放到大气中造成污染。由于乙醇蒸发损失,也使得最终上清液中乙醇含量控制难度加大。另外,蒸发到空气中的乙醇回收难度较大,会增加回收溶剂的生产成本。专利cn101632884b改进了固液分离方法,但未能在混合上提出改进,当浓缩液粘度高时可能会导致出现包裹损失现象,降低活性成分保留率,浪费中药材资源。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供了一种连续醇沉的装置及方法:

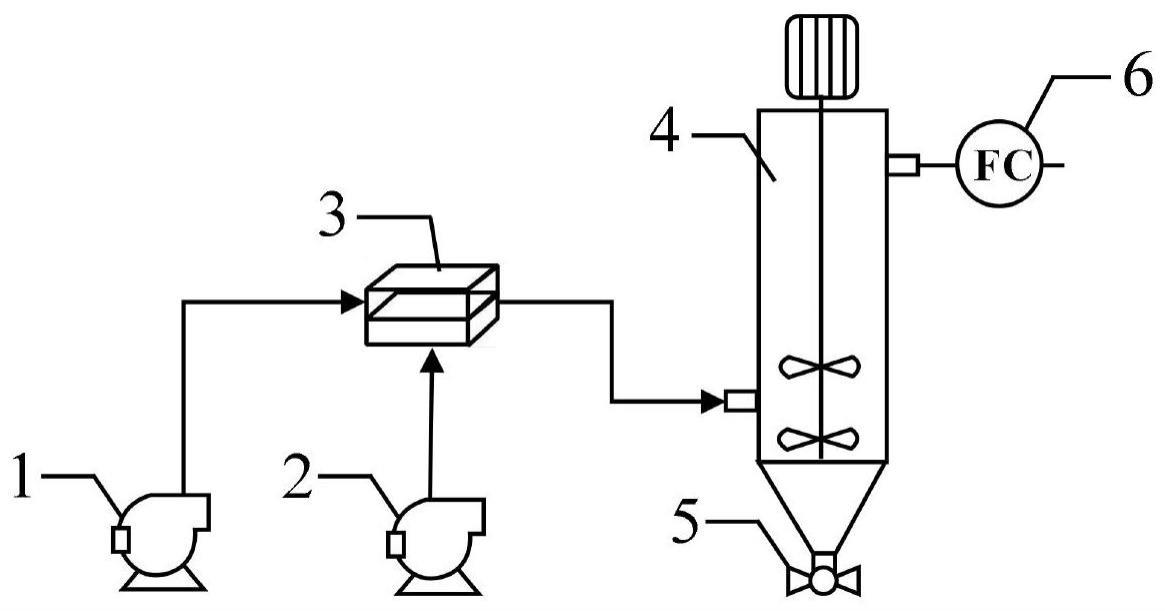

2、一种连续醇沉装置,所述连续醇沉装置包括浓缩液输送泵(2)、乙醇溶液输送泵(1)、静态混合器(3)、溢流沉淀罐(4)、流量调节阀(5)、液体流量控制器(6),所述浓缩液输送泵和乙醇溶液输送泵的出口分别与静态混合器的进料口相连,所述的静态混合器出口通过管道与溢流沉淀罐进口相连,所述溢流沉淀罐中部有搅拌桨,所述流量调节阀与溢流沉淀罐底部相连,所述液体流量控制器与溢流沉淀罐溢流口相连。

3、进一步,所述的静态混合器是微筛孔混合器,由筛板、混合槽、混合器主体组成;所述的筛板孔直径为0.6mm-1.5mm;浓缩液经过筛孔的线速度≥10cm/s。

4、进一步,浓缩液经过筛孔的线速度控制在15~100cm/s。小于10cm/s时,浓缩液和上清液出现分成现象,混合效果不好。

5、进一步,所述溢流沉淀罐中部有搅拌桨;所述的静态混合器的材质为聚四氟乙烯;所述连续醇沉装置的操作系统为人工操作或通过编程软件控制实行自动化操作。

6、一种连续醇沉方法,包括步骤(1)将中药浓缩液与乙醇溶液按照比例连续混合,步骤(2)所形成的混合物进入溢流沉淀罐,步骤(3)上清液从沉淀罐溢流出,得上清液;步骤(4)沉淀从沉淀罐下方排出。

7、进一步,步骤(1)中药浓缩液与乙醇溶液在静态混合器中混合;步骤(2)中,待溢流沉淀罐中混合物液面高于溢流口高度,打开液体流量控制器,上清液从溢流口流出,得到上清液;步骤(4)中,每隔t时间打开溢流沉淀罐底部流量调节阀,排出底部的沉淀;待混合物液面和溢流口液面齐平,关闭流量调节阀阀门。

8、所述的静态混合器是微筛孔混合器,由筛板、混合槽、混合器主体组成。

9、所述的筛板孔直径为0.6mm-1.5mm;中药浓缩液经过筛孔的线速度≥10cm/s。

10、所述的时间t为20-60min;搅拌桨的搅拌速度为60rpm~300rpm。

11、采用本发明的技术方案,与传统的间歇式醇沉设备和已有的连续醇沉设备及方法相比,本发明提供的一种静态混合器的连续醇沉装置及方法具有以下优点:

12、1)本发明采用静态混合器实现中药浓缩液和乙醇溶液的连续混合,相比于传统的间歇醇沉能够有效降低成分包裹损失。本发明中涉及的静态混合器,其原理与微混合器相同,获得的党参炔苷保留率比间歇醇沉高约10%(潘晶晶.基于膜分散微混合器的中药醇沉工艺控制方法研究[d].浙江大学,2021.)。可以通过优选静态混合器的筛板尺寸实现浓缩液和乙醇溶液高速的湍流状态,具有更大的剪切力,混合速度和效果都更好。静态混合器中没有运动部件,使用过程中不易损坏。

13、2)本发明采用的醇沉装置及方法,使用与工业相同规格的溢流沉淀罐,结合集成静态混合器形成的级联式混合系统。一个容积为3000l的传统间歇醇沉罐,24h处理大约1000l浓缩液。改为本发明技术后,若溢流沉淀罐的容积是3000l,24h处理的浓缩液量可达20000l,是间歇设备的20倍,物料在设备中平均停留时间大约为1.0h,能够显著提高生产效率,实现高通量连续醇沉。

14、3)本发明设备的一个特点是:既有静态混合器流动混合,又有溢流沉淀罐中的搅拌混合,充分增强醇沉混合效果,最大程度减少包裹现象,从而可以适应于浓度和性质不同的浓缩液,对批次间药液质量差异有更好的适应能力。

15、4)现有技术的间歇醇沉中,如果出现异常情况,如物料被污染等,只能整批物料作废,造成的损失较大。但是采用本发明的连续醇沉装置,则可以通过安装传感器及时监测出口处上清液质量。若存在物料被污染等异常情况,能够在醇沉初期就触发停车操作,或通过调整参数处理异常情况,减少废弃浓缩液的数量和损失,有助于提高经济效益。

16、5)本发明的醇沉装置及方法,既保留传统醇沉机理,又能保持浓缩液用量和乙醇加入量的比例,这有利于药企申请工艺变更,有利于推广应用。

17、6)本发明的连续醇沉设备操作简单,作为一项新的中药连续制造过程的方法,具有混合效果好、生产效率高、易于放大等优点,具有良好工业前景。

技术特征:

1.一种连续醇沉装置,其特征是所述连续醇沉装置包括浓缩液输送泵(2)、乙醇溶液输送泵(1)、静态混合器(3)、溢流沉淀罐(4)、流量调节阀(5)、液体流量控制器(6),所述浓缩液输送泵和乙醇溶液输送泵的出口分别与静态混合器的进料口相连,所述的静态混合器出口通过管道与溢流沉淀罐进口相连,所述溢流沉淀罐中部有搅拌桨,所述流量调节阀与溢流沉淀罐底部相连,所述液体流量控制器与溢流沉淀罐溢流口相连。

2.如权利要求1所述的一种连续醇沉装置,其特征在于:所述的静态混合器是微筛孔混合器,由筛板、混合槽、混合器主体组成;所述的筛板的孔直径为0.6mm-1.5mm;浓缩液经过筛孔的线速度≥10cm/s。

3.如权利要求2所述的一种连续醇沉装置,其特征在于:浓缩液经过筛孔的线速度控制在15~100cm/s。

4.如权利要求1所述的一种连续醇沉装置,其特征在于:所述溢流沉淀罐中部有搅拌桨;所述的静态混合器的材质为聚四氟乙烯;所述连续醇沉装置的操作系统为人工操作或通过编程软件控制实行自动化操作。

5.一种连续醇沉方法,其特征在于:包括步骤(1)将中药浓缩液与乙醇溶液按照比例连续混合,步骤(2)所形成的混合物进入溢流沉淀罐,步骤(3)上清液从沉淀罐溢流出,得上清液;步骤(4)沉淀从沉淀罐下方排出。

6.如权利要求5所述的一种连续醇沉方法,其特征在于:步骤(1)中药浓缩液与乙醇溶液在静态混合器中混合;步骤(2)中,待溢流沉淀罐中混合物液面高于溢流口高度,打开液体流量控制器,上清液从溢流口流出,得到上清液;步骤(4)中,每隔t时间打开溢流沉淀罐底部流量调节阀,排出底部的沉淀;待混合物液面和溢流口液面齐平,关闭流量调节阀阀门。

7.如权利要求6所述的一种连续醇沉方法,其特征在于:所述的静态混合器是微筛孔混合器,由筛板、混合槽、混合器主体组成。

8.如权利要求7所述的一种连续醇沉方法,其特征在于:所述的筛板的孔直径为0.6mm-1.5mm;中药浓缩液经过筛孔的线速度≥10cm/s。

9.如权利要求6所述的一种连续醇沉方法,其特征在于:所述的时间t为20-60min;搅拌桨的搅拌速度为60rpm~300rpm。

技术总结

本发明公开了一种连续醇沉的装置及方法,所述醇沉装置包括浓缩液输送泵、乙醇溶液输送泵、静态混合器、溢流沉淀罐、流量调节阀、液体流量控制器,所述浓缩液输送泵和乙醇溶液输送泵的出口分别与静态混合器的进料口相连,所述的静态混合器出口通过管道与溢流沉淀罐进口相连,所述溢流沉淀罐中部有一个搅拌桨,所述流量调节阀与溢流沉淀罐底部相连,所述液体流量控制器与溢流沉淀罐溢流口相连。本发明还公开了连续醇沉方法。本发明的突出优点是实现中药连续醇沉,生产效率高于间歇醇沉,过程监测的难度低于间歇醇沉。连续醇沉设备简单,易于放大,有良好工业化前景。

技术研发人员:瞿海斌,程翼宇,龚行楚,邰艳妮

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!