一种高熵球形微容器及其制备方法

本发明涉及新材料领域,具体涉及一种高熵球形微容器及其制备方法。

背景技术:

1、微容器可以保护核内包封的物质,同时可通过其壳层材料对环境酸碱度、离子强度、温度等外界条件的变化响应,实现对容器内容物质的可控释放,因而在诸多领域有着许多潜在的用途和优势。特别是在防腐领域,可采用微容器装载抗蚀剂,以利用其可控缓释特性提高混合有该微容器的防腐涂层、树脂或混凝土的防腐蚀效果。

2、尽管现有文献已记载大规模生产内部为单一空腔的微容器,但现有技术生产获得的微容器产品,通常其内部仅有单一空腔(例如simultaneous dual pyrolysis synthesisof heterostructured feco/c porous hollow microspheres for highly efficientmicrowave absorption.j.mater.chem.a.2022.doi:10.1039/d1ta09021f.1550页的图3所示;中空金属氧化物微球及其制备方法和药物缓释用途cn202010254334.7的图1所示)。一旦在混合搅拌等外力作用下产生破损,内容物逸散,则微容器便会瞬间失效。

3、多内腔微容器由于其类似彼此相对独立的隔舱结构,而具有较好的抗失效能力,因而便成为可替代单一内腔微容器的较优选择。另一方面,微容器的表面形貌同样对抗蚀剂的释放,表面褶皱多的微容器,可以与基体形成更大面积的连接,从而使得微容器表面的抗蚀剂可迅速抵达基体形成有效浓度。但现有多内腔微容器的制备技术用于量产微容器时,无法同时获得多褶皱的表面形态与多内腔的内部结构。因此,亟需开发一种新型高度可控的多内腔微容器制备技术。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术中的不足,提供一种高熵球形微容器及其制备方法。

2、为解决技术问题,本发明的解决方案是:

3、提供一种高熵球形微容器,其特征在于,

4、该球形微容器的粒径分布范围为4~40微米;

5、在球形微容器的外表面,具有类大脑沟回的褶皱结构;在球形微容器的内腔表面,密布若干个敞口状的球形微腔室,球形微腔室的直径分布范围为1~4微米;

6、该球形微容器的壁材料为复合物,复合物的分子式为:(al0.1,ca0.1,co0.1,ni0.1,mn0.1,fe0.1,la0.1,v0.1,mo0.1,w0.1)ooh/tio2。

7、本发明进一步提供了前述高熵球形微容器的制备方法,包括以下步骤:

8、(1)按等摩尔比取al(no3)3、cacl2、co(no3)2、nicl2、mn(ch3coo)2、fecl3、lacl3作为溶质;将溶质加入乙醇和正丙醇的混合溶剂中,溶质的总质量与溶剂的质量比为30%,搅拌至完全溶解后得到混合液一;

9、(2)按摩尔比0.1︰0.3︰1︰1︰1取盐酸多巴胺、葡萄糖酸、nh4vo3、na2moo4、na2wo4作为溶质;将溶质加入去离子水和丙酮的混合溶剂中,溶质的总质量与溶剂的质量比为10%,搅拌至完全溶解后得到混合液二;

10、(3)将混合液一与混合液二按照质量比2︰1混合,搅拌均匀得到混合液三;

11、在后续反应过程中,并非添加的所有金属离子均会形成壁材料,部分金属离子会经清洗后洗脱。两种混合液按照质量比2︰1混合,能保证最终产品各金属离子的摩尔数相等。

12、(4)将钛酸四正丁酯加入混合液三中,钛酸四正丁酯与混合液三的质量比为0.3︰1,搅拌至完全溶解;再加入占钛酸四正丁酯质量2%的乙酰乙酸乙酯,继续搅拌至完全均匀,得到混合液四;

13、(5)将混合液四搅拌降温至0℃,在搅拌条件下加入双氧水,双氧水与混合液四的质量比为0.1︰0.9;保持0℃,持续搅拌后得到混合液五;

14、(6)将去离子水与混合液五按照1︰1的比例加入带搅拌的水热釜中,开启搅拌,搅拌速率保持在1000转/分钟,搅拌10~20分钟;

15、(7)保持搅拌,将水热釜密封,升温至110℃,保温3~5小时;然后升温至130℃,保温1~3小时;再升温至160℃,保温30分钟;停止加热后,冷却至室温,得到混合物一;

16、(8)将混合物一从水热釜中取出,过滤并用去离子水清洗三次,烘干后得到棕色粉末状的高熵球形微容器产品。

17、作为本发明的优选方案,所述步骤(1)的混合溶剂中,乙醇与正丙醇的质量比为0.3︰0.7;所述搅拌的时间为15~25分钟。

18、作为本发明的优选方案,所述步骤(2)的混合溶剂中,去离子水和丙酮的质量比为0.2︰0.8;所述搅拌的时间为10~20分钟。

19、作为本发明的优选方案,所述步骤(3)中,搅拌的时间为10~20分钟。

20、作为本发明的优选方案,所述步骤(4)中,两次搅拌的时间依次为3~5分钟和10~20分钟。

21、作为本发明的优选方案,所述步骤(5)中,持续搅拌的时间为24小时。

22、作为本发明的优选方案,所述步骤(6)中,搅拌速率保持在1000转/分钟,搅拌时间为10~20分钟。

23、作为本发明的优选方案,所述步骤(8)中,烘干时的温度为60℃,时间为24小时。

24、本发明还提供了前述高熵球形微容器在装载抗蚀剂中的应用方法,包括:将高熵微容器浸泡在的抗蚀剂饱和溶液中,使抗蚀剂分子及溶剂分子充分扩散至高熵微容器内部腔室中;然后迅速降温至0℃,使得溶剂从微容器内部析出仅保留抗蚀剂在内部腔室中;在0℃条件下将高熵微容器粉体滤出、干燥,即得到装载有抗蚀剂的高熵微容器。

25、发明原理描述:

26、首先,本发明所述高熵是科学上的一种定义,一般指位于同一化学结构位的元素种类5种或5种以上的化合物。本发明中高熵的定义遵循一般的科学定义。高熵材料具有更好的结构稳定性,同时由于高熵带来的多种异质元素与结构畸变,可以使得材料具有更好的可设计性,通过元素种类的调整,可以获得希望得到的材料特性。

27、此外,本发明通过控制高熵球形微容器中空腔的形核速率以及壁材料的水解速率,实现对微容器的内外表面形态的精确控制。具体的做法是:通过多种溶剂配合,实现了溶剂溶解度参数的优化;根据阴离子种类及阴离子间相互竞争的配位关系,结合异种金属离子桥连的稳定化原理;进一步配合乙酰乙酸乙酯、盐酸多巴胺以及葡萄糖酸的共同作用,有效调控了各金属前驱体组分的水解速率,使球形微容器壁结构的形成受控并在表面形成由于相分离导致的微区。另一方面,本发明利用聚合诱导相分离机制,结合容器壁材料的受控聚合(即各金属前驱体的受控水解),可使微容器内腔的形核速率受控,最终获得具有特别内外表面形态的高熵微容器。

28、在本发明制得的球形微容器中,其外表面具有类大脑沟回的褶皱结构,其内腔表面密布(即所谓的高密度布局)若干个直径分布范围为1~4微米的球形微腔室。这些微腔室虽然都具有朝向空腔的敞口,但相邻者之间都不会有贯通或相连的情况,各自都是相对独立的“微隔舱”结构。因此从一定程度上说,本发明制得的球形微容器是一种“多内腔微容器”。由于具有很多类似隔舱的结构,多内腔微容器具有较好的抗失效能力,因而成为替代单一内腔微容器的更优选择。另一方面,微容器的外表面形貌同样对抗蚀剂的释放,表面褶皱多的微容器,可以与基体形成更大面积的连接,从而使得微容器表面的抗蚀剂可迅速抵达基体形成有效浓度。

29、与现有技术相比,本发明具有以下有益效果:

30、1、本发明优化了溶剂溶解度参数与盐酸多巴胺、葡萄糖酸以及乙酰乙酸乙酯的配合,使得各金属前驱体的水解过程受控,同时,通过严格控制参数的复合工艺制备过程,可获得具有表面类大脑沟回褶皱结构且具有高密度内腔的高熵球形微容器。

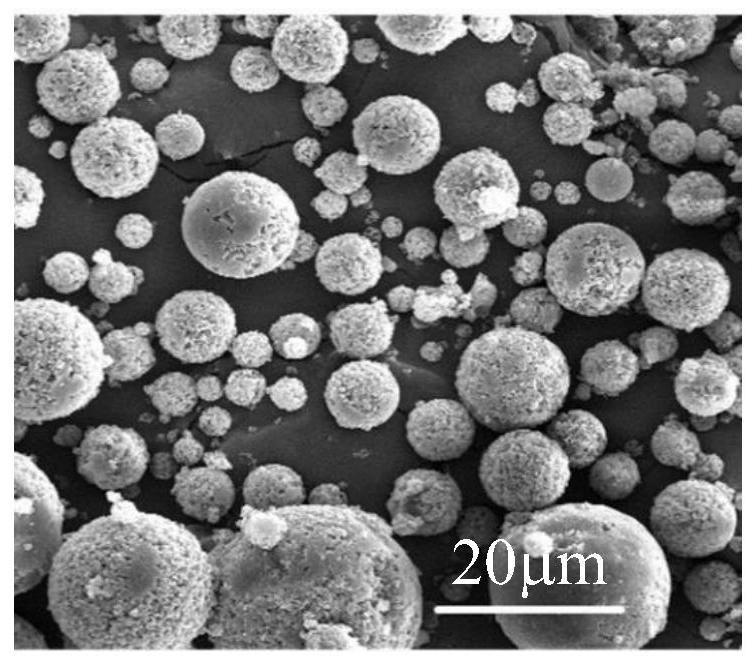

31、2、在对本发明制得的高熵球形微容器产品进行产品结构的微观检测后,可以看到在其外表面具有类大脑沟回的褶皱结构,且内部腔体的表面具有高密度布局的球形微腔室结构(如图1、2)。而现有技术中通常以一锅法方式制备的产品,无法得到上述结构的微容器。

32、3、将本发明的高熵球形微容器应用于装载抗蚀剂,基于其可控缓释特性能够提高混合有该微容器的防腐涂层、树脂或混凝土的防腐蚀效果。微容器内部表面密布的球形微腔室能够有效提高抗蚀剂装载量,同时其外表面的类大脑沟回的褶皱结构又能使得微容器可以与基体形成更大面积的连接,从而使得微容器表面的抗蚀剂可迅速抵达基体形成有效浓度。因此,本发明相对于现有技术能够带来显而易见的技术提升。

- 还没有人留言评论。精彩留言会获得点赞!