基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统及方法

本发明属于水泥、钢铁、耐材等行业减碳增效相关,具体地涉及一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统,还涉及一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的方法。

背景技术:

1、碳酸盐热分解是水泥、钢铁、耐材等行业的核心工艺,但过程中排放大量co2,占全国工业碳排放总量的50%以上,亟需有效的减碳方案。现有碳捕集利用与封存(ccus)技术可将上述重排工业产生的co2先进行冷却、分离捕集,再进行封存与利用,但该技术存在流程复杂、能耗大、效率低、成本高等难题。开发新工艺,实现碳酸盐热解过程的减碳增效,是行业重大需求,也是国家发展重大战略需要。以h2或ch4等低碳烃作为供氢分子(还原剂),通过碳酸盐共热分解耦合供氢分子催化还原,可实现co2的原位转化并大幅降低碳酸盐分解反应温度,具有很好的工业应用前景和极高的生态经济价值。

2、与传统碳酸盐空气煅烧分解过程相比,碳酸盐共热分解耦合供氢分子催化还原工艺一方面可实现co2的就地捕集与转化,从而避免额外的高能耗co2捕集过程,实现源头co2减排;另一方面可有效降低碳酸盐分解温度(co2原位转化,促进碳酸盐分解反应平衡正向移动),减少过程能量消耗。

3、针对该耦合工艺,国内外相关研究仍处于起步发展阶段。虽然,热力学计算和简单的固定床实验结果验证了供氢分子引入在降低碳酸盐分解温度和协同co2转化上的可行性,但是,由于碳酸盐本身的自催化能力弱,co2和供氢分子的转化率或转化速率不理想。

4、催化剂的引入可以实现反应动力学速率的提升,但如何实现催化剂相的高效参与这种“气-固-固”三相反应,并确保生成的固形物从体系内有效分离是面临的两大重要难题。传统的用于碳酸盐热分解的设备如回转窑炉型等,存在着催化剂与碳酸盐接触不充分、积碳现象严重、产物难以分离等问题,无法满足高效、连续生产的需求。从原理层面,碳酸盐分解耦合供氢分子还原涉及“供氢分子(气)-碳酸盐(固)-催化剂(固)”三相的反应,有别于常规的气-固或者液-固非均相催化体系,其困难在于如何实现三相充分接触碰撞反应的同时,又确保两个固相物能够实时分离开,以实现工业规模的连续生产。

5、基于此,针对碳酸盐共热分解耦合供氢分子催化还原工艺,研究开发一种合适的反应系统及其配套的工艺流程,是确保该耦合工艺过程成功实施的重要前提,也是研究人员亟需解决的技术问题。

技术实现思路

1、本发明的目的之一在于提供一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统。

2、本发明的目的之二在于提供一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的方法。

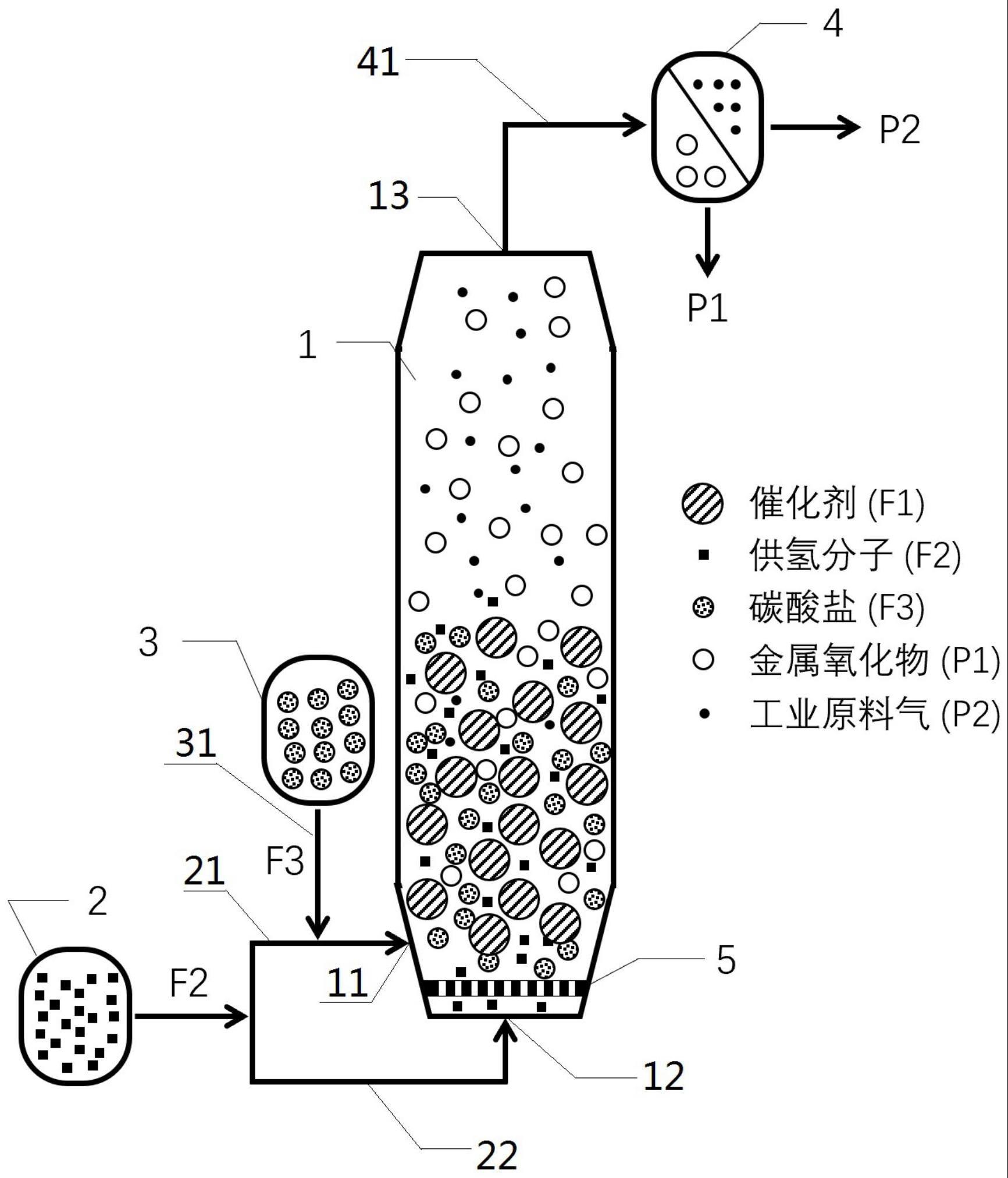

3、本发明实现目的之一采用的技术方案是:提供一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统,所述系统包括:流化床反应器本体、供氢分子进气单元、碳酸盐给料单元和旋风分离器;

4、所述流化床反应器本体的侧面和底部分别开设有第一进料口和第二进料口,其顶部开设有出料口,流化床反应器本体的内部填充有催化剂,底部设有多孔布风板;

5、所述供氢分子进气单元通过第一通道连接所述第一进料口,其通过第二通道连接所述第二进料口,供氢分子进气单元内设有供氢分子气体;

6、所述碳酸盐给料单元通过第三通道连接至第一通道,其内部的碳酸盐与供氢分子进气单元提供的供氢分子气体在第一通道中混合后,从第一进料口进入流化床反应器本体内部;所述碳酸盐的粒径小于所述催化剂的粒径;

7、所述旋风分离器通过第四通道连接所述出料口,其用于对产物金属氧化物和工业原料气进行分离。

8、本发明提供的基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统的总体思路如下:

9、首先,考虑到传统的回转窑炉型反应设备无法有效的满足这种新型耦合反应的需求,本发明将流化床反应器引入碳酸盐共热分解耦合供氢分子催化还原中,促进三相的均匀混合及充分反应,并确保生成的固态物质能有效的分离,以适应“气-固-固”三相反应的需求。

10、其次,本发明的供氢分子进气单元内的供氢分子气体分为两部分,分别从第一通道和第二通道进入流化床反应器本体内部。一方面,供氢分子利用恒定的气流携带碳酸盐原料从侧面的第一进料口进入反应器内部,达到了使流化床层均匀扰动的作用;另一方面,另一部分供氢分子从反应器底部进入,通过流量的反馈调节控制双层流化床的稳定流化状态。相对于单一气路的进气方式,有效避免了固形物在反应器角落和管壁堆积,确保充分反应。

11、再次,本发明采用供氢分子携带碳酸盐进入反应器的方式,可以更好地实现供氢分子与碳酸盐颗粒的均匀混合。相较于单独的碳酸盐直接进样,供氢分子气体预流化的物料粉末可以保持稳定的流态,在完成催化转化为金属氧化物产物后流出反应器,进一步避免生产物料在反应器局部滞留。

12、最后,在本发明中,考虑到流化床反应器本体内部涉及了“气-固-固”三相反应,反应工况条件包括“固-固”反应的物料比以及“气-固”反应的气体空速(也即气体流速),为了实现碳酸盐分解耦合气相催化还原反应的连续高效生产,需要对流化床反应器内两种固相物的尺寸进行控制,使催化剂颗粒的粒径大于碳酸盐的粒径,这样设计可以使大粒径的催化剂颗粒停留在反应器内,而小颗粒的碳酸盐原料在转化为其固体产物后及时移除反应器,确保碳酸盐共热分解耦合供氢分子催化还原反应高效、连续的进行。

13、进一步的,所述流化床反应器本体的底部设有多孔布风板,以实现流化床反应器本体内的均匀布风。所述催化剂填充于流化床反应器本体内的多孔布风板上方。

14、进一步的,所述催化剂包括逆水汽变换反应催化剂、甲烷干重整催化剂、乙烷-co2氧化脱氢催化剂、丙烷-co2氧化脱氢催化剂中的一种或多种的组合。

15、进一步的,所述碳酸盐包括碳酸钙、碳酸镁、碳酸亚铁中的一种或多种的组合。

16、进一步的,所述供氢分子气体包括氢气、甲烷、乙烷、丙烷中的一种或多种的组合。优选地,所述供氢分子进气单元内还设有惰性气体,所述惰性气体与所述供氢分子气体的体积比为(1~9):1(即供氢分子气体在混合气体中的体积分数为10%~50%)。在本发明中,通过在供氢分子进气单元内添加一定体积分数的惰性气体(如氮气、氩气等),有助于供氢分子气体充分反应和利用,在工业化生产和规模化应用中,降低系统运行成本。

17、优选地,从第一通道和第二通道进入流化床反应器本体内的供氢分子气体的流量比为(0.5~2):1。更优选地,两者的流量比为1:1。

18、优选地,所述碳酸盐的粒径与所述催化剂的粒径的比值为(1~3):20。更优选地,所述催化剂的粒径为1~20mm,所述碳酸盐的粒径为0.1~2mm。在本发明中,通过控制两种固相物(催化剂和碳酸盐)的粒径分布于更合适的粒径区间,进一步提高催化还原反应的效率,确保高效生产。

19、进一步的,所述流化床反应器本体的运行温度为600~800℃。优选地,流化床反应器本体的运行温度为600~700℃。

20、本发明实现目的之二采用的技术方案是:提供一种基于本发明目的之一所述的系统的基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的方法,所述方法包括以下步骤:

21、s1、将催化剂颗粒填充于流化床反应器本体内的多孔布风板上方;

22、s2、供氢分子气体经过供氢分子进气单元,一部分从第二通道自流化床反应器本体底部的第二进料口引入反应器内部,另一部分在第一通道中携带碳酸盐给料单元所提供的碳酸盐粉末从流化床反应器本体侧面的第一进料口引入反应器内部;

23、s3、在流化床反应器内部,催化剂颗粒在自下而上的供氢分子气体的气流作用下呈鼓泡流态化状态,碳酸盐粉末处于快速流态化状态;经过一定反应时间,得到金属氧化物和工业原料气;

24、s4、所述金属氧化物和工业原料气经流化床反应器本体顶部的出料口流出,并通过旋风分离器实现气固分离。

25、优选地,所述催化剂选自镍基介孔催化剂。

26、优选地,供氢分子气体在第二通道和第二通道内的流量为1~3l/min。

27、优选地,供氢分子气体为氢气、甲烷、乙烷、丙烷中的一种或多种与惰性气体的混合气体,所述混合气体中,供氢分子气体的体积百分数为10%~50%。

28、优选地,所述碳酸盐的进料速度为0.167~0.5g/min。

29、优选地,所述工业原料气中,co与h2的体积比为1:(1~2)。

30、与现有技术相比,本发明的有益效果为:

31、(1)本发明提供的一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的系统,采用流化床反应器的工艺设计,可实现反应底物(碳酸盐和供氢分子)与催化剂三者之间的良好混合接触,进而有效提高反应效率;同时,针对过程中所设计的碳酸盐颗粒和催化剂颗粒的不同流化状态可实现固体反应产物(金属氧化物)和催化剂的高效分离,进而实现连续生产。

32、(2)本发明提供的一种基于流化床反应器的碳酸盐共热分解耦合供氢分子催化还原的方法,通过将碳酸盐热分解反应与供氢分子催化还原反应相耦合,可实现co2的就地捕集与转化,从而避免额外的高能耗co2捕集过程,达到源头减排co2的目的。此外,过程中co2的原位转化可促进碳酸盐分解反应平衡的正向移动,进而有效降低碳酸盐分解温度,减少过程能耗。

- 还没有人留言评论。精彩留言会获得点赞!