具有角位的型材的喷涂方法及喷涂系统与流程

本发明涉及喷涂方法,尤其涉及一种具有角位的型材的喷涂方法及喷涂系统。

背景技术:

1、涂装是型材制造中一项非常重要的工序。以铝型材为例,对于具有角位或凹槽等复杂截面的铝型材,直接使用自动喷枪喷涂会存在一定的缺陷,例如是铝型材的角位等区域存在漏喷现象,或喷涂不到位,亦或是喷涂膜厚不达标,影响整体涂装效果。

2、为消除以上喷涂缺陷,需要进行补喷,补喷工序需要一定的耗时,导致整体的生产时长延长。此外,补喷时,工作人员确认喷涂缺陷位置后,使用涂装设备对喷涂缺陷位置进行喷涂。补喷工作受操作人员的技术因素影响较大,即补喷后无法保证补喷的质量保持一致。

技术实现思路

1、本发明实施例为了解决现有技术中对于具有角位或凹槽等复杂截面的铝型材,直接使用自动喷枪喷涂会存在一定的缺陷的技术问题,提供一种具有角位的型材的喷涂方法及喷涂系统。

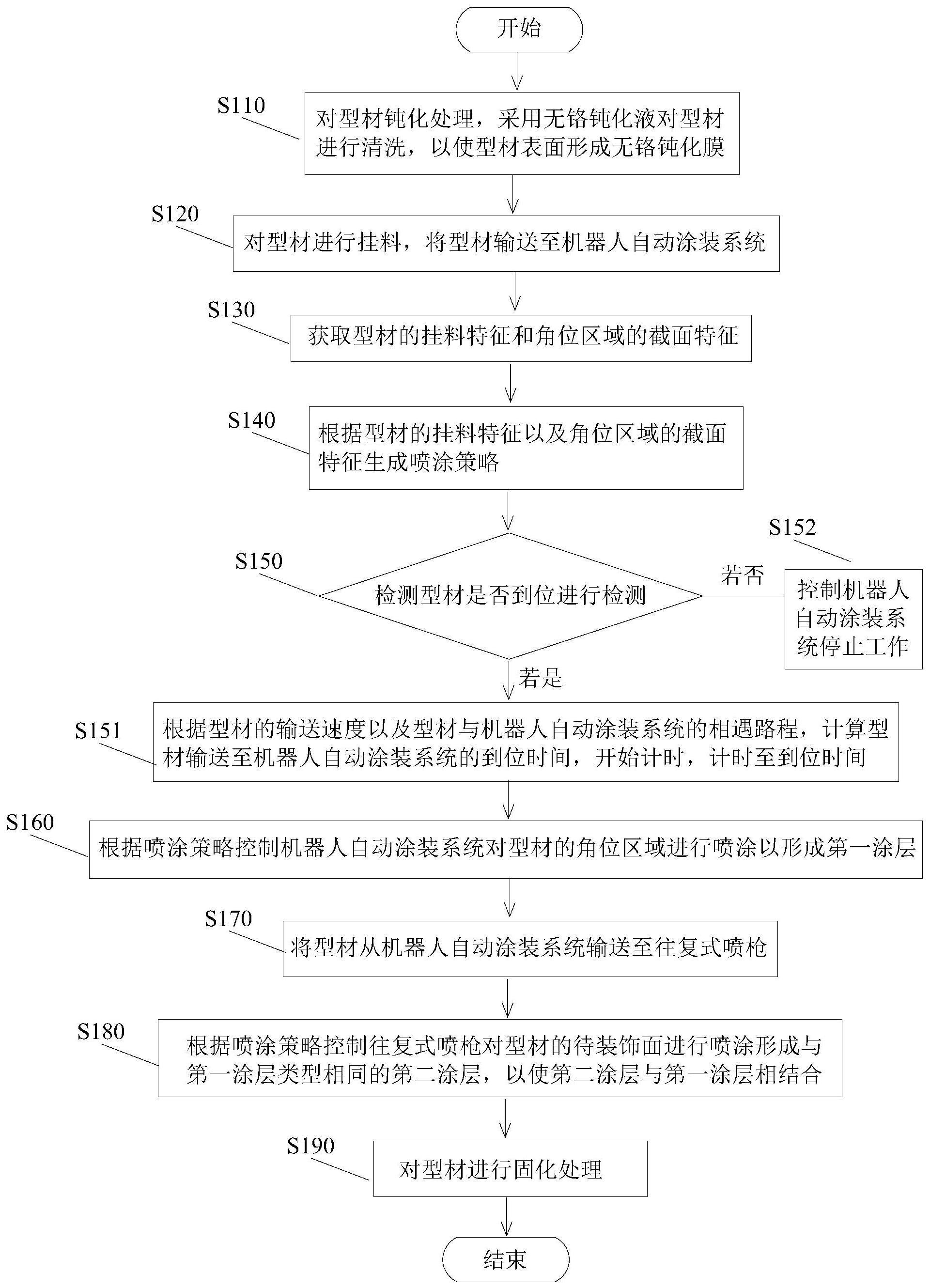

2、为了解决上述技术问题,一方面,本发明实施例提供了一种具有角位的型材的喷涂方法,所述型材的表面被划分为角位区域以及待装饰面;所述喷涂方法包括:

3、对所述型材进行挂料,将所述型材输送至机器人自动涂装系统;

4、获取所述型材的挂料特征和所述角位区域的截面特征;

5、根据所述型材的挂料特征以及所述角位区域的截面特征生成喷涂策略;

6、根据所述喷涂策略控制所述机器人自动涂装系统对所述型材的角位区域进行喷涂以形成第一涂层;

7、将所述型材从所述机器人自动涂装系统输送至往复式喷枪;

8、根据所述喷涂策略控制所述往复式喷枪对所述型材的待装饰面进行喷涂形成与所述第一涂层类型相同的第二涂层,以使所述第二涂层与所述第一涂层相结合。

9、在一些实施例中,所述型材的挂料特征包括:所述型材的吊挂方式、一个以上的所述型材的排列方式、所述型材的挂件长度、所述型材的挂件高度以及上下相邻的两根所述型材的中心距离;

10、所述角位区域的截面特征包括所述角位区域的尺寸及角度信息。

11、在一些实施例中,获取所述型材的挂料特征和所述角位区域的截面特征,包括:

12、通过扫描和/或识别方式获取所述型材的挂料特征和所述角位区域的截面特征。

13、在一些实施例中,通过扫描和/或识别方式获取所述型材的挂料特征和所述角位区域的截面特征,包括:

14、通过条码识别获取所述型材的挂料特征和所述角位区域的截面特征。

15、在一些实施例中,根据所述喷涂策略包括:

16、所述机器人自动涂装系统中的喷涂机器人的喷涂时间、喷涂行程、移动速度、喷涂角度、喷涂电压、雾化气压、成型气压以及第一涂层膜厚中的至少一者;以及

17、所述往复式喷枪的喷涂电压、空气压力、雾化压力以及第二涂层膜厚中的至少一者。

18、在一些实施例中,在根据所述喷涂策略控制所述机器人自动涂装系统对所述型材的角位区域进行喷涂以形成第一涂层之前,还包括:

19、检测所述型材是否到位进行检测;

20、若是,根据所述型材的输送速度以及所述型材与所述机器人自动涂装系统的相遇路程,计算所述型材输送至所述机器人自动涂装系统的到位时间,开始计时,计时至所述到位时间,执行根据所述喷涂策略控制所述机器人自动涂装系统对所述型材的角位区域进行喷涂以形成第一涂层;

21、若否,控制所述机器人自动涂装系统停止工作。

22、在一些实施例中,在对所述型材进行挂料,将所述型材输送至机器人自动涂装系统之前,还包括:

23、对所述型材钝化处理,采用无铬钝化液对所述型材进行清洗,以使所述型材表面形成无铬钝化膜;

24、在根据所述喷涂策略控制所述往复式喷枪对所述型材的待装饰面进行喷涂形成与所述第一涂层类型相同的第二涂层,以使所述第二涂层与所述第一涂层相结合之后,还包括:

25、对所述型材进行固化处理。

26、另一方面,本发明实施例还提供了一种喷涂系统,用于对型材进行喷涂,所述型材的表面被划分为角位区域以及待装饰面;所述喷涂系统包括控制装置以及均连接至所述控制装置的喷涂产线、机器人自动涂装系统、往复式喷枪以及第一检测装置,所述机器人自动涂装系统和所述往复式喷枪依次设于所述喷涂产线的输送路径上;

27、所述喷涂产线用于对所述型材进行挂料,将所述型材输送至机器人自动涂装系统以及将所述型材从所述机器人自动涂装系统输送至往复式喷枪;

28、所述第一检测装置用于获取所述型材的挂料特征和所述角位区域的截面特征;

29、所述控制装置用于根据所述型材的挂料特征以及所述角位区域的截面特征生成喷涂策略;还用于根据所述喷涂策略控制所述机器人自动涂装系统以及根据所述喷涂策略控制所述往复式喷枪;

30、所述机器人自动涂装系统用于根据所述喷涂策略对所述型材的角位区域进行喷涂以形成第一涂层;

31、所述往复式喷枪用于根据所述喷涂策略对所述型材的待装饰面进行喷涂形成与所述第一涂层类型相同的第二涂层,以使所述第二涂层与所述第一涂层相结合。

32、在一些实施例中,该喷涂系统还包括第二检测装置,所述第二检测装置连接所述控制装置;

33、所述第二检测装置用于检测所述型材是否到位进行检测;

34、所述控制装置还用于根据所述型材的输送速度以及所述型材与所述机器人自动涂装系统的相遇路程,计算所述型材输送至所述机器人自动涂装系统的到位时间,开始计时,计时至所述到位时间,执行根据所述喷涂策略控制所述机器人自动涂装系统对所述型材的角位区域进行喷涂以形成第一涂层;还用于控制所述机器人自动涂装系统停止工作。

35、在一些实施例中,该喷涂系统还包括钝化装置和固化装置,所述钝化装置和所述固化装置分别位于喷涂产线的始末两端;

36、所述钝化装置用于对所述型材钝化处理,采用无铬钝化液对所述型材进行清洗,以使所述型材表面形成无铬钝化膜;

37、所述固化装置用于对所述型材进行固化处理。

38、实施本发明实施例,具有如下有益效果:本发明能够根据型材的挂料特征以及角位区域的截面特征生成喷涂策略,使得机器人自动涂装系统能够更加针对性地角位区域进行喷涂,避免漏喷或喷涂膜厚不达标;此外使用机器人自动涂装系统和往复式喷枪两者结合起来对型材进行喷涂,第二涂层与第一涂层相结合,膜厚均匀,喷涂表面质量优异。

技术特征:

1.一种具有角位的型材的喷涂方法,其特征在于,所述型材的表面被划分为角位区域以及待装饰面;所述喷涂方法包括:

2.如权利要求1所述的具有角位的型材的喷涂方法,其特征在于,所述型材的挂料特征包括:所述型材的吊挂方式、一个以上的所述型材的排列方式、所述型材的挂件长度、所述型材的挂件高度以及上下相邻的两根所述型材的中心距离;

3.如权利要求2所述的具有角位的型材的喷涂方法,其特征在于,获取所述型材的挂料特征和所述角位区域的截面特征,包括:

4.如权利要求3所述的具有角位的型材的喷涂方法,其特征在于,通过扫描和/或识别方式获取所述型材的挂料特征和所述角位区域的截面特征,包括:

5.如权利要求1所述的具有角位的型材的喷涂方法,其特征在于,根据所述喷涂策略包括:

6.如权利要求1所述的具有角位的型材的喷涂方法,其特征在于,在根据所述喷涂策略控制所述机器人自动涂装系统对所述型材的角位区域进行喷涂以形成第一涂层之前,还包括:

7.如权利要求1至6中任一项所述的具有角位的型材的喷涂方法,其特征在于,在对所述型材进行挂料,将所述型材输送至机器人自动涂装系统之前,还包括:

8.一种喷涂系统,其特征在于,用于对型材进行喷涂,所述型材的表面被划分为角位区域以及待装饰面;所述喷涂系统包括控制装置以及均连接至所述控制装置的喷涂产线、机器人自动涂装系统、往复式喷枪以及第一检测装置,所述机器人自动涂装系统和所述往复式喷枪依次设于所述喷涂产线的输送路径上;

9.如权利要求8所述的喷涂系统,其特征在于,还包括第二检测装置,所述第二检测装置连接所述控制装置;

10.如权利要求8所述的喷涂系统,其特征在于,还包括钝化装置和固化装置,所述钝化装置和所述固化装置分别位于喷涂产线的始末两端;

技术总结

本发明公开了一种具有角位的型材的喷涂方法及喷涂系统。该喷涂方法包括:获取型材的挂料特征和角位区域的截面特征;根据型材的挂料特征以及角位区域的截面特征生成喷涂策略;根据喷涂策略控制机器人自动涂装系统对型材的角位区域进行喷涂以形成第一涂层;根据喷涂策略控制往复式喷枪对型材的待装饰面进行喷涂形成与第一涂层类型相同的第二涂层,以使第二涂层与第一涂层相结合。本发明能够根据型材的挂料特征以及角位区域的截面特征进行喷涂工艺编程,使得机器人自动涂装系统能够更加针对性地角位区域进行喷涂,避免漏喷或喷涂膜厚不达标;第二涂层与第一涂层相结合,膜厚均匀,喷涂表面质量优异。

技术研发人员:满士国,邢阳,朱胜林,蒋友超,陈文栋

受保护的技术使用者:广东坚美铝型材厂(集团)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!