用于生产甲基丙烯酸甲酯的双功能催化剂的制备方法及其应用与流程

本发明属于催化剂,具体涉及一种用于生产甲基丙烯酸甲酯的双功能催化剂的制备方法及其应用。

背景技术:

1、聚甲基丙烯酸甲酯(pmma)是一种性能优异的高分子聚合材料,由于其比普通玻璃具有更高的透光率、易加工、耐酸耐碱、使用温度范围宽等特点,在建筑、医学、汽车灯罩、高档涂料等行业广泛使用。随着全球经济快速增长和人们生活水平的提高,对pmma需求急剧增加。从而导致了生产pmma的基础原料--甲基丙烯酸甲酯(mma)的产量急剧增加。

2、目前生产mma的方法主要有传统的丙酮氰醇法(ach法),以丙酮和氢氰酸为原料,在强碱和浓硫酸的作用下,通过氰化、酰胺化等反应得到mma。该方法需要使用剧毒的氢氰酸,并且强酸、强碱对设备具有严重的腐蚀性,产生大量的有毒有害的废水,严重污染环境。因此,开发生产mma的绿色环保的工艺势在必行。

3、basf公司采用乙烯法制备mma替代ach法。乙烯氢甲酰化生成丙醛,再和甲醛缩合制备甲基丙烯醛,然后再氧化、酯化得到mma。该工艺步骤繁多,成本加高,收率不高,并且要用到毒性大的co和氢甲酰化的催化剂(羰基钴等)(参见文献sugiyama h,fischer u,antonijuan e,et al.how do different process options and evaluation settingsaffect economic and environmental assessments?a case study on methylmethacrylate(mma)production processes[j].process safety and environmentalprotection,2009,87:361-370)。

4、日本三菱公司以异丁烯为原料,开发了一种新的工艺。异丁烯在复合金属氧化物催化剂作用下氧化成甲基丙烯醛(mal),然后进一步氧化成甲基丙烯酸,再与甲醇酯化生成mma。该工艺步骤较多,工艺复杂,催化剂容易失活,收率不高。在此基础上,学者通过大量的研究,从mal出发,与甲醇直接氧化酯化,一步反应得到mma,简化了反应工艺,提高了收率。该方法只需要两步反应,极大的简化工艺,减少了设备投资,降低了成本,具有很好的经济性。但是,mal与甲醇直接氧化酯化是该工艺的关键,一般采用pd-pb作为催化剂,成本高,并且pb对环境污染严重,制约了该方法的广泛使用(参见文献王艺森,任万忠,王磊.异丁烯(叔丁醇)选择氧化生产甲基丙烯酸甲酯的催化剂研究进展[j].山东化工,2016,46:45-48.)。厦门大学的王野课题组采用au作为催化剂,也取得了很好的效果。但是au催化剂的成本太高,且au催化剂受颗粒大小的影响较大,催化剂制备技术要求很高,导致该工艺目前还没有工业化(参见文献wan x,deng w,zhang q,et al.magnesia-supported goldnanoparticlesas efficient catalysts for oxidative esterification of aldehydesor alcohols with methanol to methyl esters[j].catalysis today,2014,233:147-154.)。罗门哈斯公司申请的专利(201880059156.3等)也是采用金和钯作为催化剂,生产成本太高,经济性较差。钛硅分子筛因其优异的稳定性,对氧气具有很好的活化能力,因而被广泛用于各种选择性氧化反应中。(参见文献朱丽霞分子氧氧化环己烷一步制备己二酸及戊二酸的研究[m]湖南师范大学,2021)但是其孔道较小,扩散阻力较大,降低了反应速率。

5、我们公司生产大量的异丁烯,通过氧化制备甲基丙烯醛(mal),这一步是比较成熟的工艺。因此,我们拟采用mal与甲醇直接氧化酯化制mma。为避免使用高成本的贵金属催化剂,通过大量的研究,我们开发了金属ti改性的分子筛双功能催化剂。ti中心同时具有活化氧的能力和酸性。mal先在ti中心被活化的氧氧化成丙烯酸,然后在酸的作用下与甲醇酯化生成mma。该催化剂反应活性高,mma收率高,稳定性好,成本较低,具有很好的工业化前景。

技术实现思路

1、本发明目的在于提供一种用于生产甲基丙烯酸甲酯的双功能催化剂的制备方法及其应用。

2、为了实现上述目的,本发明的技术方案是:

3、一种基于双功能催化剂制备甲基丙烯酸甲酯的方法,包括如下步骤:将双功能催化剂装入固定床反应器,并加入甲基丙烯醛和甲醇的混合溶液,通入设定流速的o2/n2混合气进行反应;

4、双功能催化剂包括被脱除al的且具有介孔结构的纳米级尺寸的分子筛和占据分子筛中al位而产生的t位的ti金属;分子筛为zsm-5,β,x,y中的一种或几种;金属在催化剂中的含量为1%-10%,优选为2-5%。进一步的,反应温度20-200℃,压力为1-5mpa,混合气流速为20-200ml/min,甲基丙烯醛和甲醇的质量比为1:5-20,混合气o2/n2比为1-20:1。

5、更优选,甲基丙烯醛和甲醇的质量比为1:10-15,混合气o2/n2比为4-15:1,反应温度优选为50-150℃,压力2-3mpa,混合气流速为60-100ml/min。

6、进一步的,双功能催化剂的制备方法包括如下步骤:

7、(1)将设定量的分子筛放入1-10mol/l的hno3溶液中,加热回流除去分子筛中的部分al,然后降温,过滤,洗涤,在80-200℃温度下烘干。

8、其中,优选回流条件100℃回流20h;优选hno3溶液浓度为4-8mol/l;烘干温度为100-150℃。

9、(2)将干燥后的分子筛放入一定浓度的naoh溶液中,在一定温度下强烈搅拌一定时间,使分子筛部分溶解,但不完全溶解,保留分子筛的微孔结构。

10、其中,naoh溶液浓度为0.1mol/l-1mol/l,优选为0.2-0.3mol/l温度为0-50℃,优选25-35℃;搅拌时间为0-5h,优选1-2h。

11、(3)将可溶性ti盐配置成一定浓度的溶液,在搅拌的情况下滴加步骤(2)所制备的溶液中,使金属ti离子完全吸附在分子筛表面和孔内,填充到除去al后的空位。

12、其中,金属ti溶液浓度为由最终催化剂中金属的含量确定。

13、(4)将一定量的f127(聚氧乙烯聚氧丙烯醚嵌段共聚物)溶入乙醇和水的混合液中,乙醇和水的质量比为1,f127的用量以形成胶束为准(质量含量一般为2%)。将步骤(3)的溶液滴加到该溶液中,搅拌3h;然后,将所得溶液转移到带聚四氟内衬的高压釜中,在一定温度下晶化一定时间。

14、其中,晶化温度为50-200℃,优选为80-120℃;晶化时间为5-48h,优选为10-20h。

15、(5)将晶化后的样品取出,过滤,将固体进行洗涤,在80-200℃温度下烘干;将干燥后的样品置于马弗炉中,在300-600℃温度下,n2氛围中焙烧至少3h,然后换成空气焙烧至少3h,以除去f127。得到金属/分子筛l酸催化剂。

16、其中,优选干燥温度100-150℃,焙烧温度400-500℃。

17、所述为双功能催化剂的制备过程。所述应用为:将催化剂0.05-2g装入固定床反应器,并加入甲基丙烯醛和甲醇的混合溶液,通入一定流速的o2/n2混合气进行反应,反应温度为20-200℃,压力为1-5mpa,混合气流速为20-200ml/min,反应后收集液相样品,采用气相色谱分析。

18、本发明的优势在于:

19、(1)本发明通过分子筛脱铝,减少分子筛孔内和表面的b酸,降低了甲基丙烯醛(mal)在b酸中心上的聚合,提高了mma的选择性。同时由于b酸中心的减少,降低了因结焦而引起的催化剂失活,提高了催化剂的稳定性。

20、(2)本发明在分子筛中加入金属ti原子,取代除去的al原子,占据分子筛骨架中脱铝而产生的t位,引入的金属ti阳离子,能活化氧,将mal氧化,同时形成了l酸中心,促进了和甲醇的酯化反应生成mma。实现mal的氧化和酯化一步完成,简化了生产工艺,降低了生产成本。

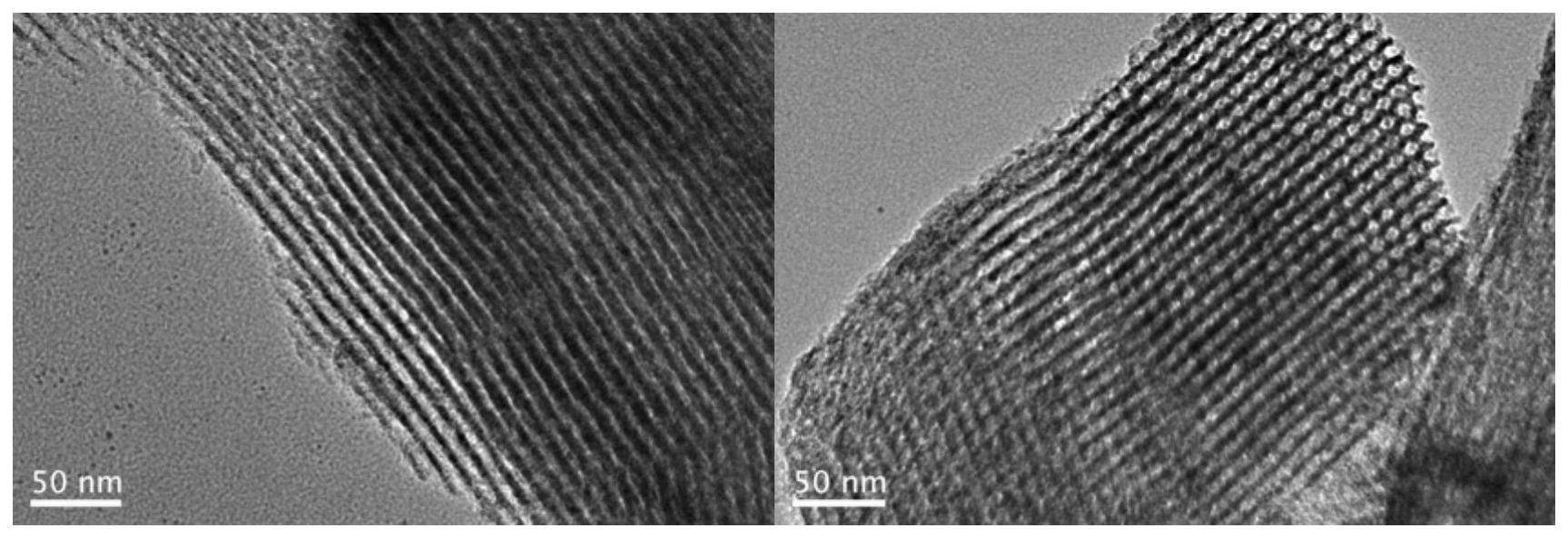

21、(3)本发明从纳米分子筛出发,先部分溶解,然后在模板剂的作用下晶化,使得最终生成的催化剂既具有介孔结构,又在介孔孔壁保留了分子筛的微孔结构,整个催化剂具有介孔-微孔的结构。催化剂中的介孔的结构使分子较大的mal能快速扩散到活性进行反应,提高了反应速率,同时生成的分子较大的mma又能快速扩散出去,减少了在催化剂孔道中的停留时间,避免了mma的进一步聚合反应,提高了mma的选择性和催化剂的稳定性。这种介孔-微孔的协同作用避免了反应物分子在同一个活性中心的竞争吸附,大大提高了反应速率。并且,这种介孔-微孔结构有很大的比表面积,提供了更多的活性中心,加速了反应的进行,提高了反应速率。

22、本催化剂具有介孔-微孔结构和双功能中心,可以快速高效的将mal一步氧化转化为mma。本方法制备的催化剂比贵金属催化剂成本低、mma选择性高、活性高、催化剂稳定性好,具有很好的工业化前景。

- 还没有人留言评论。精彩留言会获得点赞!