带有多重搅拌功能的高效反应釜的制作方法

本发明涉及反应釜,具体的,涉及带有多重搅拌功能的高效反应釜。

背景技术:

1、反应釜是一种用于进行化学反应的设备,通常是一个封闭的容器,它被广泛应用于化学工业、实验室和其他相关领域,实现工艺要求的加热、蒸发、冷却及低高速的混配功能,反应釜通常由耐高温、耐腐蚀的材料制成,如不锈钢、玻璃钢、玻璃或陶瓷等,它具有强大的密封性能,以防止反应物料泄漏或外部物质进入。

2、反应釜为了内部的工作进行的更加彻底,一般都会配备有搅拌装置,而现有的反应釜在工作过程中存在一些问题,例如公开号为cn201911178745.6的一种反应釜,其在工作过程中,虽能够通过电机带动搅拌叶不断对原料搅拌,但其只存在一个搅拌杆,且只能沿着单一方向进行旋转搅拌,不能将反应釜中间和外围的物料进行位置交换,同时不能够将反应釜底部和顶部的物料进行位置交换,导致物料混合效果差、耗时较长,进而导致工作效率较低;现有的反应釜在工作过程中,不能够对需要使用的物料提前进行自动粉碎和预混合处理,因此不同颗粒大小的物料在混合过程中,体型较大的物料极易沉淀在底部,导致出现分层,进而导致混合不均匀;现有的反应釜,不能够对反应釜的内外部进行自动清洗,因此在物料混合过程中,反应釜的内壁容易被物料黏附,进而会影响到后续各种化工物料的比例搭配,从而影响后续化工物料的生产质量,同时不利于工作人员对反应釜内壁的清洗工作,而且反应釜的外表面容易沾染灰尘,反应釜作为金属容器,灰尘和杂质的堆积极易造成反应釜生锈,影响反应釜的整体机械强度,减小反应釜的使用寿命,因此需要提供带有多重搅拌功能的高效反应釜来满足使用者的需求。

技术实现思路

1、本发明提出带有多重搅拌功能的高效反应釜,解决了相关技术中的反应釜混合效果差,且不能够对需要使用的物料提前进行自动粉碎和预混合处理,并且不能够对反应釜的内外部进行自动清洗的问题。

2、本发明的技术方案如下:

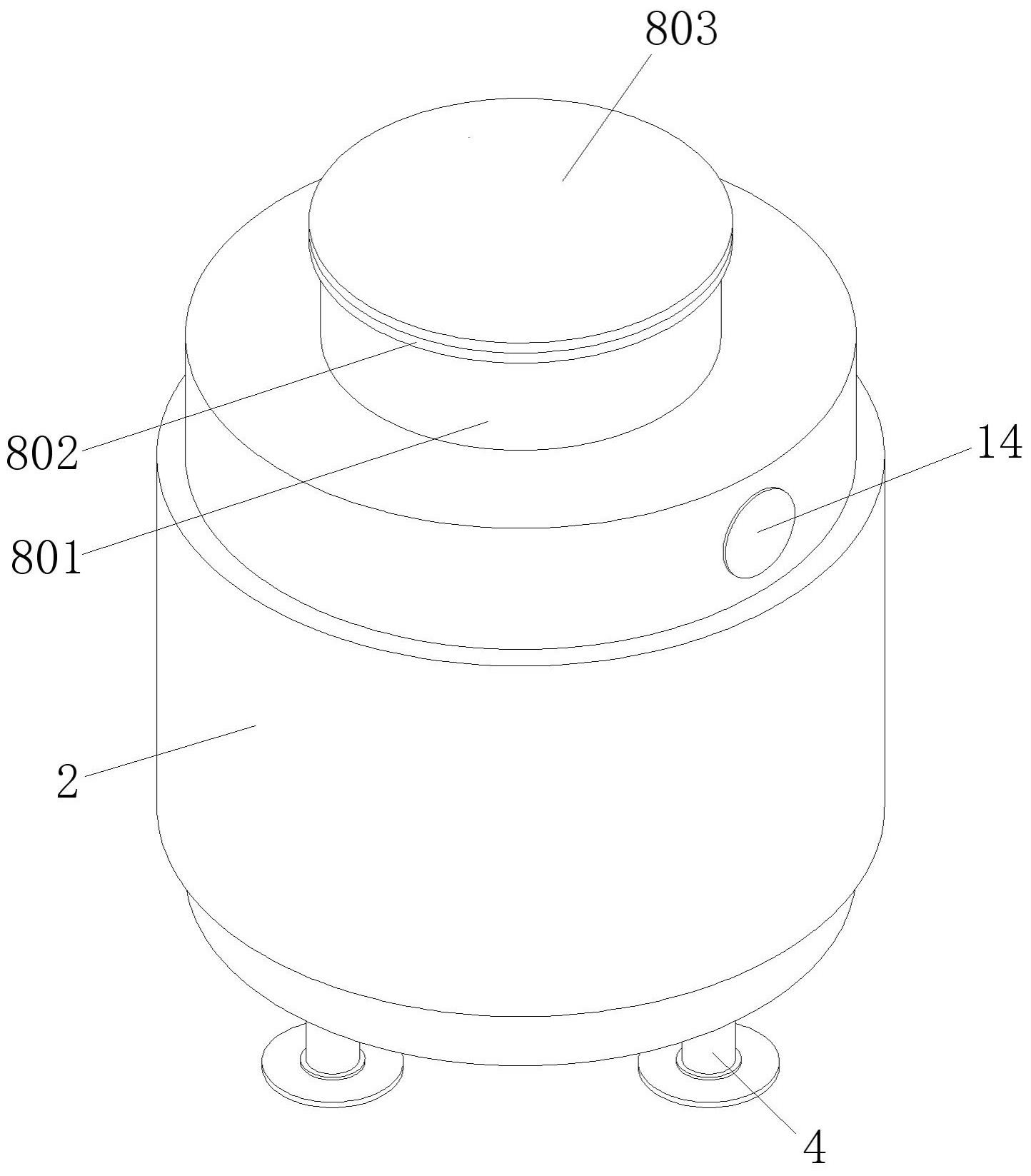

3、带有多重搅拌功能的高效反应釜,包括釜体外壳和自动清理组件,所述釜体外壳上固定连接有隔温外壳,所述隔温外壳内安装有电加热管,所述隔温外壳的底端固定连接有支撑座,所述釜体外壳内安装有多重混流搅拌组件,所述釜体外壳的内部顶端限位滑动连接有限位杆,所述限位杆的底端固定连接有清理杆,所述釜体外壳的顶部安装有物料预处理组件,所述多重混流搅拌组件与所述物料预处理组件相连接,所述自动清理组件包括中转框,所述中转框的顶部通过密封轴承转动连接有水管,所述中转框的底部贯穿开设有通孔,所述中转框的底部连接有连接管,所述连接管上安装有雾化喷头,所述连接管上固定连接有清扫刷,所述中转框的底端面上固定连接有定位框,所述釜体外壳的底部连接有下料管,所述下料管上安装有电磁阀,所述釜体外壳上安装有观察窗。

4、作为本发明的一种优选方案,其中:所述多重混流搅拌组件包括加强杆,所述加强杆固定连接在所述釜体外壳的内部底端面上,所述加强杆的顶端固定连接有往复丝杆,所述往复丝杆的顶端固定连接有防护框,所述防护框内安装有伺服电机,所述伺服电机的输出端连接有转动轴,所述转动轴上固定连接有托板,所述加强杆对称分布在所述往复丝杆的底部两侧,所述往复丝杆的中心轴线与所述釜体外壳的中心轴线位于同一竖直中心线上,所述转动轴固定在所述托板的中心部位,所述托板为大孔径网板。

5、作为本发明的一种优选方案,其中:所述托板的底端面上固定连接有第一输送筒,所述第一输送筒的顶部侧端开设有排料槽,所述第一输送筒内转动连接有第一螺旋杆,所述第一螺旋杆与所述防护框和所述托板之间均为转动连接,所述第一螺旋杆的顶部固定连接有第一圆形齿轮,所述第一圆形齿轮上啮合连接有内齿轮,所述内齿轮固定连接在所述釜体外壳的内部顶端面上,所述第一输送筒等角度分布在所述托板的底端面上,所述第一输送筒通过所述第一螺旋杆与所述第一圆形齿轮一一对应,所述第一输送筒的长度小于所述第一螺旋杆的长度,所述排料槽对称分布在所述第一输送筒的顶部两侧。

6、作为本发明的一种优选方案,其中:所述往复丝杆上螺纹连接有连接块,所述连接块上固定连接有固定杆,所述固定杆的另一端固定连接有导向架,所述导向架上固定连接有混合板,所述导向架内转动连接有传动轴,所述传动轴上固定连接有螺旋叶片和第二圆形齿轮,所述第二圆形齿轮上啮合连接有齿条,所述齿条固定连接在所述第一输送筒上,所述第一输送筒限位滑动连接在所述导向架内。

7、作为本发明的一种优选方案,其中:所述固定杆等角度分布在所述连接块上,所述固定杆通过所述导向架与所述清理杆一一对应,所述清理杆限位滑动连接在所述导向架内,所述导向架的侧端和所述清理杆的侧端均与所述釜体外壳的内壁相贴合,所述螺旋叶片等距分布在所述传动轴上,所述螺旋叶片的直径由内向外逐级增加,所述传动轴与所述连接块之间为转动连接。

8、作为本发明的一种优选方案,其中:所述物料预处理组件包括储料箱,所述储料箱固定连接在所述釜体外壳的顶部,所述储料箱的顶部磁性吸附连接有磁性圈,所述磁性圈上固定连接有活性炭网板,所述储料箱的内部底端通过密封轴承转动连接有密封板,所述密封板上固定连接有导料块,所述密封板、导料块和第一粉碎刀片均固定连接在所述转动轴上,所述转动轴的顶端固定连接有定位块,所述密封板上固定连接有第二输送筒,所述第二输送筒内转动连接有第二螺旋杆,所述第二螺旋杆的底端固定连接在所述第一螺旋杆的顶端,所述第二螺旋杆的顶端固定连接有连接板,所述连接板的底端面上固定连接有第二粉碎刀片。

9、作为本发明的一种优选方案,其中:所述储料箱的底端面、密封板的底端面和釜体外壳的内部顶端面平齐,所述第一粉碎刀片设置有三组,三组第一粉碎刀片等距分布在转动轴上,每组第一粉碎刀片等角度分布在所述转动轴上,所述第二输送筒的顶端面与所述密封板的顶端面平齐,所述第二输送筒的长度小于所述第二螺旋杆的长度,所述第二螺旋杆连接在所述连接板的底端中心部位,所述第二粉碎刀片等角度分布在所述连接板的底端面上,所述导料块固定在所述密封板的中心部位,所述导料块呈圆台状。

10、作为本发明的一种优选方案,其中:所述中转框的直径大于所述隔温外壳的直径,所述水管连接在所述中转框的顶部中心部位,所述通孔和所述连接管均等角度分布在所述中转框的底部,所述雾化喷头和所述清扫刷均等距分布在所述连接管上,所述定位框的横截面和定位块的横截面均呈矩形,所述定位块限位滑动连接在所述定位框内。

11、本发明的工作原理及有益效果为:

12、1、本发明中设置有多重混流搅拌组件,利用伺服电机输出端的转动轴能够带动托板稳定转动,配合第一圆形齿轮和内齿轮能够带动第一输送筒和第一螺旋杆同时进行公转,并能够带动第一螺旋杆在第一输送筒内部进行自转,进而能够将底部物料输送至上部,配合第一输送筒的公转,能够在物料由下向上输送过程中,对其进行混合搅拌,与此同时,在各个第一输送筒的公转过程中,能够拨动导向架自动转动,配合往复丝杆和连接块的螺纹连接,能够带动导向架在转动过程中进行上下往复运动,而在导向架上下往复运动过程中,结合第二圆形齿轮和齿条的啮合驱动,能够带动传动轴上的各个螺旋叶片在公转和上下往复运动过程中,进行往复转动,进而能够将釜体外壳内部各处的物料进行全面高效的对流搅拌混合工作,有效提升了各种化工物料的混合高效性,进而提升了反应釜的工作效率。

13、2、本发明中设置有清理杆,导向架在转动过程中,能够拨动清理杆在釜体外壳内进行自动转动,进而能够对釜体外壳的内壁进行自动清理,避免化工物料附着粘黏在釜体外壳内壁上,影响到后续各种化工物料的比例搭配,影响后续化工物料的生产质量,同时避免了物料黏附过后不利于工作人员对反应釜内壁的清洗工作,增加了反应釜的使用多样性和便捷性。

14、3、本发明中设置有物料预处理组件,利用各个第一螺旋杆的自转和公转,能够带动各个第二螺旋杆在相应的第二输送筒中进行转动,此时第二螺旋杆的螺旋送料方向为向上的方向,进而能够有效降低物料的下料速率,此时物料只能够进行少量低速率的下料,且下料的物料为体型较小的物料,较小的物料不需要进行粉碎处理,不影响后续反应工作,而体型较大的物料仍在储料箱内,并不能通过第二输送筒进行下料,此时在各个第二螺旋杆的自转和公转作用下,利用各个第一粉碎刀片和各个第二粉碎刀片的转动配合,能够对需要上料的物料进行全面高效的粉碎和预混合处理,进而能够保证物料后续搅拌混合工作的高效和均匀,避免物料体型不同导致后续混合不均匀的问题,增加了反应釜的工作效率,并能够进一步提升物料的均匀混合效果,而通过各个第二螺旋杆的反向转动,能够对物料进行匀速下料,而当反应釜工作过程中,可再次通过各个第二螺旋杆的正向转动,能够将反应釜内部产生的有害气体向上排出,通过活性炭网板能够对气体进行稳定的净化处理,避免环境污染。

15、4、本发明中设置有自动清理组件,在反应釜工作结束后,工作人员可通过将活性炭网板取下,并将中转框放置在储料箱上,配合定位块和定位框的定位卡合,可以保证转动轴转动过程中能够带动中转框稳定转动,此时清水通过通孔能够同时输送至釜体外壳内部和各个雾化喷头处,此时在中转框的转动作用下,结合各个连接管上的雾化喷头和清扫刷,能够对反应釜的外壁进行自动清洗,与此同时,利用反应釜内部清理杆的转动,能够对反应釜内壁进行自动清理,有效提升了反应釜的清洗效率,增加了反应釜的使用多样性和高效性。

- 还没有人留言评论。精彩留言会获得点赞!