一种无机械搅拌乳化混合器及系统的制作方法

本发明涉及乳化炸药生产制备领域,尤其涉及一种无机械搅拌乳化混合器及系统。

背景技术:

1、乳化炸药指一类用乳化技术制备的油包水乳胶型抗水工业炸药,是以氧化剂水溶液的微细液滴为分散相,悬浮在含有分散气泡或空心玻璃微球的似油类物质构成的连续介质中,形成一种油包水型的特殊乳化体系。目前,我国乳化炸药生产中的乳化工序,主要的乳化方式有以下三种,即中高转速机械搅拌式单级乳化、中低转速机械搅拌组合式乳化和多级管道式混合乳化。其中中高转速机械搅拌式单级乳化因其乳化器存在机械搅拌转速过高、能耗高、定子与转子间隙小、易产生热积聚、机械故障时金属摩擦容易产生爆炸事故的缺陷,不能满足安全生产的要求;中低转速机械搅拌组合式乳化的安全性比中高转速机械搅拌式单级乳化有了很大提高,但其粗乳仍然是机械式搅拌,还是和单级乳化工艺一样存在一定的安全风险和能耗高的问题,同时在搅拌粗乳工序和精乳之间通过0类设备螺杆泵进行乳胶基质的输送,进一步增加了危险点,这些问题已引起生产企业重点关注并期待进一步改进。

2、因此,为了改进动态搅拌的方式,出现了无机械搅拌的乳化的模式。无搅拌的混合乳化工艺利用多腔管道式混合器进行乳化混合,其将水相喷射进入装有油相的腔室中进行油水混合及乳化,其结构复杂,乳化参数难以精准把控,乳化程度差,乳化压力过高,工艺上存在诸多缺陷,导致生产出来的乳化炸药产品质量不稳定,一直无法大范围推广。

3、鉴于此,有必要提出一种无机械搅拌乳化混合器及系统以解决上述缺陷。

技术实现思路

1、本发明的主要目的在于提供一种无机械搅拌乳化混合器及系统,旨在解决现有机械搅拌安全性低、结构复杂以及混匀乳化效果差的问题。

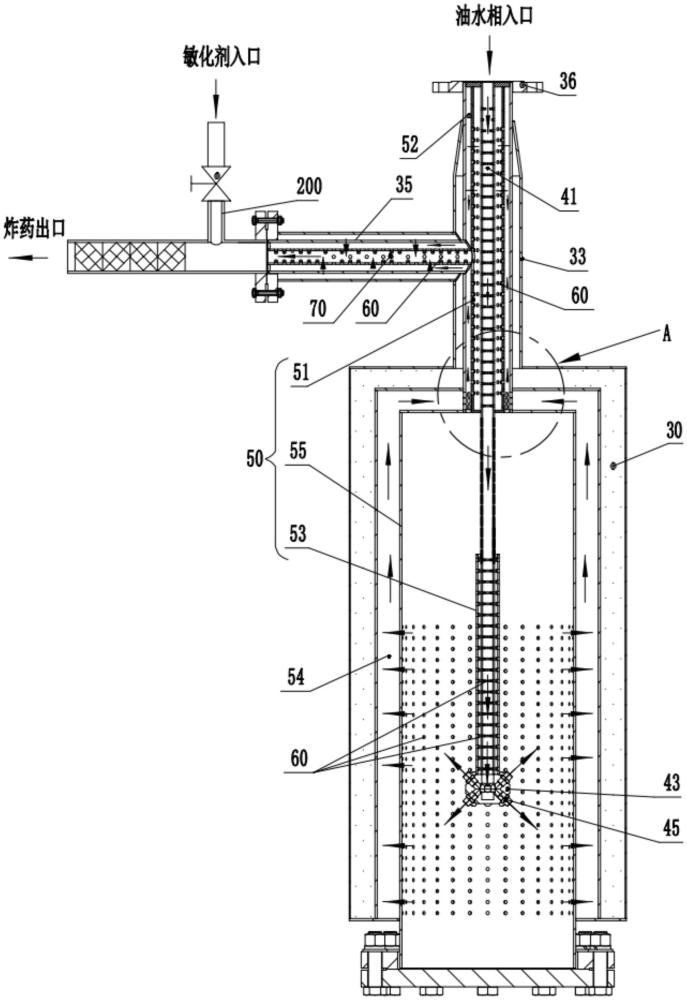

2、为实现上述目的,本发明提供了一种无机械搅拌乳化混合器及系统,包括用于将泵送过来的油相、水相混合均匀的油水相初混管、与所述油水相初混管连接的乳化装置以及与所述乳化装置出口连接的敏化剂输入管道。

3、所述乳化装置包括具有乳化腔室的乳化容器、安装于所述乳化腔室内的粗切机构和细切机构,所述粗切机构和所述细切机构上均开设有若干剪切孔,所述细切机构间隔地围设在所述粗切机构的外部,溶液进入所述粗切机构向外喷射形成粗乳,在喷射压力的作用下,自所述粗切机构的喷射而来的粗乳穿过所述细切机构将其进行再次剪切形成细乳。

4、优选地,所述粗切机构包括喷管、以及安装在所述喷管末端的喷头。

5、所述细切机构包括上细切管、下细切管以及增切桶。

6、所述乳化容器包括筒体、以及自所述筒体的端部沿轴线方向延伸的导入段。

7、所述增切桶轴向安装在所述筒体内,所述喷管从所述导入段轴向穿入并延伸至所述增切桶内,所述上细切管轴向间隔地套设在所述喷管位于所述导入段的一端,所述下细切管轴向间隔地套设在所述喷管位于所述增切桶内的一端,所述剪切孔分别开设在所述喷管、所述上细切管、所述下细切管和所述增切桶上。

8、优选地,所述乳化装置还包括末细切管,所述乳化容器还包括连接在所述导入段上的输出段,所述末细切管轴向安装在所述输出段内且一端连接在所述细切机构上,进入所述输出段的乳液经所述末细切管剪切后排出。

9、优选地,所述上细切管和所述下细切管上的剪切孔的孔径均小于所述喷管上的剪切孔。

10、优选地,所述上细切管和所述下细切管上的剪切孔的孔径均小于所述喷管上的剪切孔,且所述末细切管的剪切孔的孔径小于所述上细切管、所述下细切管和所述增切桶的剪切孔的孔径。

11、优选地,所述喷头呈球状,所述喷头的球面上环设有若干个喷嘴。

12、优选地,所述增切桶上的剪切孔围绕在靠近所述喷头的区域。

13、优选地,所述喷管为直线形管体;所述剪切孔为圆孔。

14、优选地,所述乳化容器的内外侧壁之间间隔设置并形成一容置空间,所述容置空间内被注入保温液或保温蒸汽。

15、一种无机械搅拌乳化混合系统,包括无机械搅拌乳化混合器,还包括水相循环管路、油相循环管路、水相止回阀和油相止回阀。

16、所述水相循环管路包括依次通过管道连接的水相储罐、水相球阀一、水相粗过滤器、水相泵、水相精过滤器、水相变送器、水相流量计、水相球阀二,所述水相循环管路通过所述水相止回阀与所述油水相初混管连接。

17、所述油相循环管路包括依次通过管道连接的油相储罐、油相球阀一、油相粗过滤器、油相泵、油相精过滤器、油相变送器、油相流量计、油相球阀二,所述油相循环管路通过所述油相止回阀与所述油水相初混管连接。

18、与现有技术相比,本发明所提供的一种无机械搅拌乳化混合器及系统具有如下的有益效果:

19、本发明所提供的无机械搅拌乳化混合器及系统通过设置的油水相初混管先将油相和水相进行混合形成油水相混合溶液,使进入所述乳化装置之前已完成油水相混合,混合溶液进入所述粗切机构,在高压的作用下,混合溶液进入所述粗切机构并从其上的所述剪切孔喷射出来形成粗乳,并持续在高压的作用下,粗乳穿过所述细切机构的剪切孔并喷射出来形成精乳,从而形成了油包水型乳胶基质,油、水相混合溶液自身被剪切孔切割使分散相液滴破碎成极细的液滴,实现油水混合溶液混匀的目的,进而提高了乳化的效果。整个制乳过程无需搅拌装置,通过喷射、剪切形成无机械搅拌的乳化模式,避免了现有技术中通过搅拌的方式而导致发生安全事故的问题,也避免了现有技术中无机械搅拌方式乳化效果差的问题。

技术特征:

1.一种无机械搅拌乳化混合器,其特征在于,包括用于将泵送过来的油相、水相混合均匀的油水相初混管、与所述油水相初混管连接的乳化装置以及与所述乳化装置出口连接的敏化剂输入管道;

2.根据权利要求1所述的无机械搅拌乳化混合器,其特征在于,

3.根据权利要求2所述的无机械搅拌乳化混合器,其特征在于,所述乳化装置还包括末细切管,所述乳化容器还包括连接在所述导入段上的输出段,所述末细切管轴向安装在所述输出段内且一端连接在所述细切机构上,进入所述输出段的乳液经所述末细切管剪切后排出。

4.根据权利要求2所述的无机械搅拌乳化混合器,其特征在于,所述上细切管和所述下细切管上的剪切孔的孔径均小于所述喷管上的剪切孔。

5.根据权利要求3所述的无机械搅拌乳化混合器,其特征在于,所述上细切管和所述下细切管上的剪切孔的孔径均小于所述喷管上的剪切孔,且所述末细切管的剪切孔的孔径小于所述上细切管、所述下细切管和所述增切桶的剪切孔的孔径。

6.根据权利要求2所述的无机械搅拌乳化混合器,其特征在于,所述喷头呈球状,所述喷头的球面上环设有若干个喷嘴。

7.根据权利要求2所述的无机械搅拌乳化混合器,其特征在于,所述增切桶上的剪切孔围绕在靠近所述喷头的区域。

8.根据权利要求2所述的无机械搅拌乳化混合器,其特征在于,所述喷管为直线形管体;所述剪切孔为圆孔。

9.根据权利要求1所述的无机械搅拌乳化混合器,其特征在于,所述乳化容器的内外侧壁之间间隔设置并形成一容置空间,所述容置空间内被注入保温液或保温蒸汽。

10.一种无机械搅拌乳化混合系统,包括如权利要求1-9中任意一项所述的无机械搅拌乳化混合器,其特征在于,还包括水相循环管路、油相循环管路、水相止回阀和油相止回阀;

技术总结

本发明公开了一种无机械搅拌乳化混合器及系统,该无机械搅拌乳化混合器包括油水相初混管、与油水相初混管连接的乳化装置以及与乳化装置出口连接的敏化剂输入管道;乳化装置包括乳化容器、安装于乳化腔室内的粗切机构和细切机构,细切机构间隔地围设在粗切机构的外部,油水相混合溶液进入粗切机构向外喷射形成粗乳,自粗切机构的喷射而来的粗乳穿过细切机构将其进行再次剪切形成细乳。本发明公开的无机械搅拌乳化混合器及系统通过设置的油水相初混管混合形成油水相混合溶液后再进行乳化,经过粗切机构形成粗乳后再经细切机构形成细乳,实现油水相混合溶液混匀且乳化的目的,进而改善了乳化的效果。

技术研发人员:唐秀永,谭炜琦,陈斌,李明杰,熊晨,张凡华

受保护的技术使用者:湖南金石智造科技有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!