一种高效烟气脱硝工艺的制作方法

一种高效烟气脱硝工艺,属于烟气脱硝。

背景技术:

1、脱硝脱硝技术一直以来都是我国大气环保方向的重点领域,目前已被大规模工业应用的无论是选择性催化还原法、选择性非催化还原法都须要大量的脱硝剂。典型的选择性非催化环境法脱硝剂有液氨,氨水,尿素。然而,液氨在储藏方面须要高压设备,且毒性较高。对于氨水,其优点是运行费用低,但运输成本较高。尿素在安全性,储运方面具有明显优势。但是其成本较高。所以目前能够集合传统脱销剂各项优点的高分子脱硝剂,是人们积极研究的一个有利方向。高分子脱硝工艺具有结构简单设备占地面积小、维护和检修成本低、设备噪音小、运行稳定等优点。分子脱硝工艺同传统脱销工艺也有相似指出,需要将粉状的高分子脱硝剂喷射到最佳温区的烟气,即能够实现较高的脱硝率。

2、中国专利cn116492843a公开了一种脱硝方法,将脱硝催化剂与还原剂混合后,利用输送泵送至喷枪,经过喷枪入口的压缩空气雾化后喷入焚烧炉内进行脱硝;其中,所述输送泵的出口压力为1mpa~1.1mpa,泵流量≥1m3/h,所述喷枪入口的压缩空气的压力值为0.4mpa~0.45mpa,所述焚烧炉内的反应温度为600℃~950℃。利用该脱硝方法实现了优异的脱硝效率,但是该方法中未使用高分子脱硝剂,限制了其运行成本。

3、中国专利cn106621782b公开了一种高分子脱硝剂,成分由三部分组成:(1)尿素、碳酸铵、碳酸氢铵、醋酸铵、硫酸铵、三聚氰胺、苯代三聚氰胺中的至少一种作为铵/胺源。这种铵/胺源的质量份为99.0~30.0份;(2)质量份为1.0~70.0份的增效聚合物,这种增效聚合物由聚丙烯酸盐类和/或者聚烷基丙烯酸盐类和/或聚丙烯酰胺类以及它们的共聚物高分子载体和/或者高分子填充剂组成;(3)质量份为0~10.0的其他组分。其他组分至少含有如下一种成分的粉体:硬脂酸铵;硬脂酸镁;硬脂酸钙;防霉剂;沉淀法碳酸钙;氧化镁;沸石。这种脱硝剂以聚丙烯酸、聚烷基丙烯酸、聚丙烯酰胺、以及丙烯酸/烷基丙烯酸/丙烯酰胺任意两种或者三种共聚而成的增效聚合物,与铵/胺源复合形成高效率的高分子脱硝剂,在800~1050℃条件下脱硝率能够达到82.3%~99.3%。但是这种脱销剂中含有多种有毒成分,在实际应用过程或应用后会对操作人员和环境造成危害。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,提供一种运行成本低、脱硝效率高的高效烟气脱硝工艺。

2、本发明解决其技术问题所采用的技术方案是:该高效烟气脱硝工艺,其特征在于,具体工艺为:将高分子脱硝剂利用输送泵送至喷枪,经过喷枪入口的压缩空气雾化后喷入焚烧炉内进行脱硝;其中,所述输送泵的出口压力为0.6mpa~1.2mpa,泵流量0.5m3/h~0.8m3/h,所述焚烧炉内的反应温度为600℃~1300℃;

3、所述的高分子脱硝剂的脱硝氨基组分的重量份组成为:氨基复合物70~90份、催化剂4.5~7.5份、助流剂3~5份、增溶剂3.8~6.2份、抑制剂3.8~6.2份;其中氨基复合物为nh4hco3、na2co3、nh4cl、v2o5、cuso4和kmno4的复合物。

4、本发明针对尿素溶液在脱硝中效率低、温区要求高、氨逃逸高等缺点而研发得添加剂。本发明在焚烧炉内喷入多种氨基原料,在温度驱使下反应生成多种活性元素和氨气。使尿素、氨气和氮氧化物充分反应,从高效的起到催化还原作用。本工艺可以应用在电厂、热电厂、钢厂、化工厂、水泥厂的焚烧炉中燃煤、燃气领域的烟气脱硝。具体应用时根据炉型和烟气成分,配比可以进行调整。

5、本发明使用多种不同氨基活性成分与纯净反应活化而成的脱硝剂,该脱硝剂为无色、透明的液体,不挥发。无毒,对环境无危害,工艺处理后对水体不造成污染。工艺处理过程中遇明火、高热,不燃、不爆,ph值为中性。本发明使用的高分子脱销剂,适应的温度范围更宽,能适应不同的炉型。

6、优选的,上述高效烟气脱硝工艺中,所述输送泵的出口压力为0.7mpa~0.9mpa,所述焚烧炉内的反应温度为700℃~1100℃;优选的喷入压力和脱硝温度下,脱硝的效率更高。

7、优选的,上述高效烟气脱硝工艺中,所述高分子脱硝剂由脱硝氨基组分与纯净水按质量比为4~6﹕4~6经反应活化而成。优选的加水量得到的脱硝剂的流动性可以实现更均匀的喷洒。

8、优选的,上述高效烟气脱硝工艺中,脱硝氨基组分的重量份组成为:氨基复合物78~82份、催化剂5.5~6.5份、助流剂3.5~4.5份、增溶剂4.6~5.4份、抑制剂4.8~5.6份。优选的配比下,物料间搭配更加合理,表现出的脱销效果更好。

9、优选的,上述高效烟气脱硝工艺中,所述的催化剂为过硫酸钾、过硫酸铵或过氧化苯甲酰。优选的催化剂能够更好的促进本脱销剂的活性,催化效率更高。

10、优选的,上述高效烟气脱硝工艺中,所述的助流剂为羧甲基纤维素钠、羧甲基纤维素钾、羧甲基纤维素铵或聚合丙烯酰胺。优选的助流剂能够促进物料的流动性。在配制过程中更好的保证本脱销剂成分的均一性。

11、优选的,上述高效烟气脱硝工艺中,所述的增溶剂为氢化蓖麻油或甘油椰油酸酯。在使用优选的增溶剂后,更利于脱销剂使用时的均匀分散,使本脱销剂能够均匀的喷洒为小液滴,利于烟气接触。

12、优选的,上述高效烟气脱硝工艺中,所述的抑制剂为有机亚砜、有机硫醚或甲基硅油。

13、优选的,上述高效烟气脱硝工艺中,所述的nh4hco3、na2co3、nh4cl、v2o5、cuso4和kmno4的摩尔比为30~40﹕25~35﹕1~5﹕0.5~2﹕2~6﹕2~7。优选的氨基复合物脱硝中效率低、适应的温区更宽。

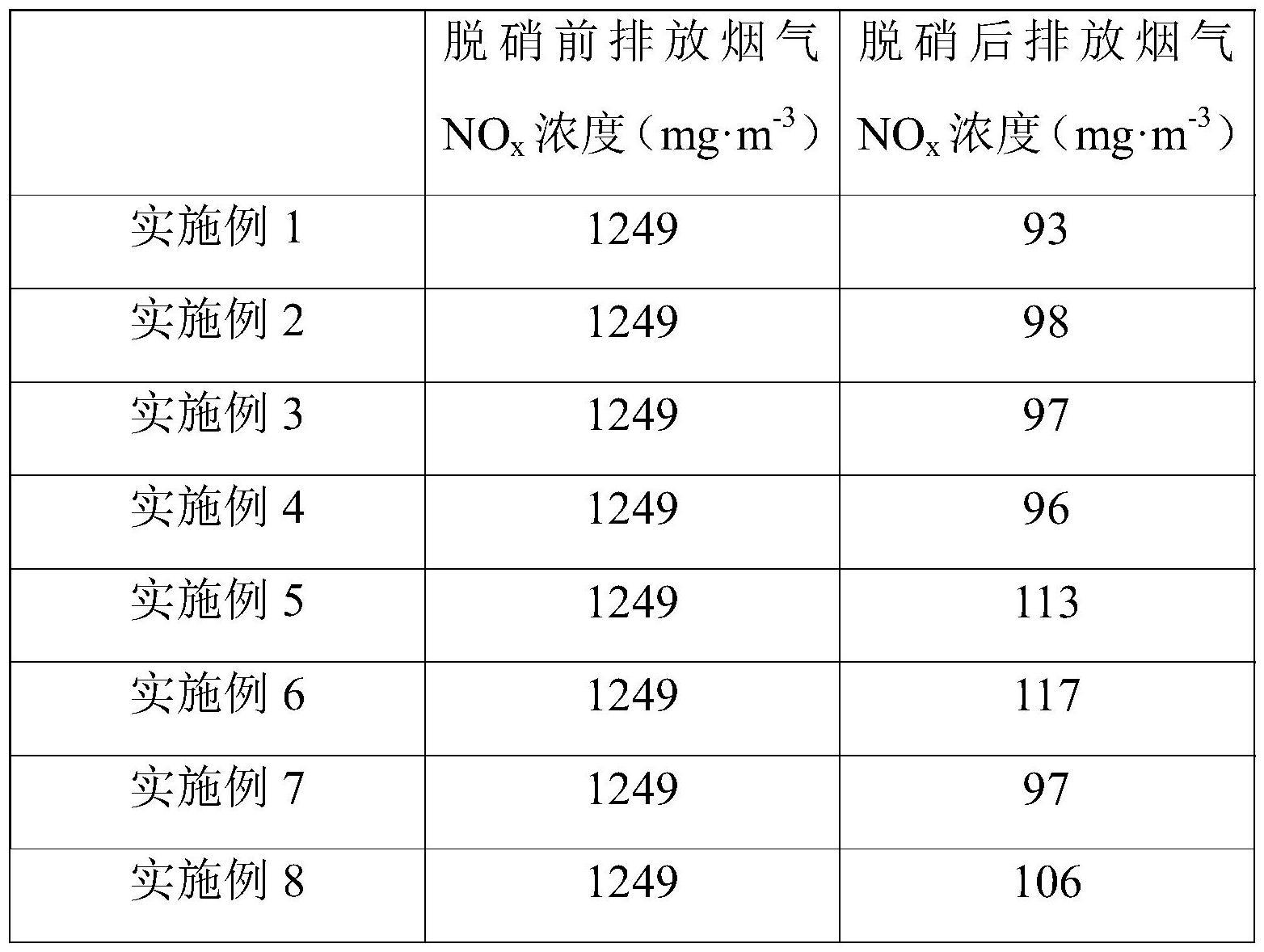

14、与现有技术相比,本发明的一种高分子氨基脱硝剂及其制备方法所具有的有益效果是:本发明将多种不同氨基活性成分与纯净水反应活化而成高分子脱硝剂喷入焚烧炉直接脱硝,所用的高分子脱硝剂为无色、透明的液体,不挥发,且无毒,对环境无危害,对水体也不会造成污染;所用的高分子脱硝剂遇明火、高热,不燃、不爆,ph值为中性。本发明工艺使用高分子脱硝剂后大大降低了综合脱硝成本:脱硝效率从40~50%提高到70~90%(sncr),用量减少20%左右。本高分子氨基脱硝剂在锅炉内700℃~1100℃的温度区间内喷入,高分子氨基脱硝剂快速分解产生大量还原性高活性自由基团与nox发生还原反应,将nox还原成n2和h2o脱除,不发生其它副反应。所用脱硝剂能自发一定量得氨气和多种活性元素,与烟气中氮氧化物反应不产生有毒得二次产物。

技术特征:

1.一种高效烟气脱硝工艺,其特征在于,具体工艺为:将高分子脱硝剂利用输送泵送至喷枪,经过喷枪入口的压缩空气雾化后喷入焚烧炉内进行脱硝;其中,所述输送泵的出口压力为0.6mpa~1.2mpa,泵流量0.5m3/h~0.8m3/h,所述焚烧炉内的反应温度为600℃~1300℃;

2.据权利要求1所述的一种高效烟气脱硝工艺,其特征在于:所述输送泵的出口压力为0.7mpa~0.9mpa,所述焚烧炉内的反应温度为700℃~1100℃。

3.据权利要求1所述的一种高效烟气脱硝工艺,其特征在于:所述高分子脱硝剂由脱硝氨基组分与纯净水按质量比为4~6﹕4~6经反应活化而成。

4.据权利要求1所述的一种高效烟气脱硝工艺,其特征在于:所述的脱硝氨基组分的重量份组成为:氨基复合物78~82份、催化剂5.5~6.5份、助流剂3.5~4.5份、增溶剂4.6~5.4份、抑制剂4.8~5.6份。

5.据权利要求1或4所述的一种高效烟气脱硝工艺,其特征在于:所述的催化剂为过硫酸钾、过硫酸铵或过氧化苯甲酰。

6.据权利要求1或4所述的一种高效烟气脱硝工艺,其特征在于:所述的助流剂为羧甲基纤维素钠、羧甲基纤维素钾、羧甲基纤维素铵或聚合丙烯酰胺。

7.据权利要求1或4所述的一种高效烟气脱硝工艺,其特征在于:所述的增溶剂为氢化蓖麻油或甘油椰油酸酯。

8.据权利要求1或4所述的一种高效烟气脱硝工艺,其特征在于:所述的抑制剂为有机亚砜、有机硫醚或甲基硅油。

9.据权利要求1所述的一种高效烟气脱硝工艺,其特征在于:所述的nh4hco3、na2co3、nh4cl、v2o5、cuso4和kmno4的摩尔比为30~40﹕25~35﹕1~5﹕0.5~2﹕2~6﹕2~7。

技术总结

一种高效烟气脱硝工艺,属于烟气脱硝技术领域。其特征在于,具体工艺为:将高分子脱硝剂利用输送泵送至喷枪,经过喷枪入口的压缩空气雾化后喷入焚烧炉内进行脱硝;其中,所述输送泵的出口压力为0.6MPa~1.2MPa,泵流量0.5m3/h~0.8m3/h,所述焚烧炉内的反应温度为600℃~1300℃;所述的高分子脱硝剂的脱硝氨基组分的重量份组成为:氨基复合物70~90份、催化剂4.5~7.5份、助流剂3~5份、增溶剂3.8~6.2份、抑制剂3.8~6.2份。本发明的脱硝工艺将多种不同氨基活性成分喷入焚烧炉内进行脱硝,遇明火、高热,不燃、不爆,脱硝效率高。

技术研发人员:郭峰,石少波,孔长青

受保护的技术使用者:山东郅成实业有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!