一种利用污水污泥水热液化残渣制备生物油脱氮催化剂的方法

本发明公开涉及环境保护和新能源,尤其涉及一种利用污水污泥水热液化残渣制备生物油脱氮催化剂的方法。

背景技术:

1、通过水热液化技术制备污水污泥生物油是实现污泥高值化利用的一种重要途径。不仅能实现污水污泥的无害化和减量化,而且能够以生物油的形式实现能量回收,因此该技术得到国内外学者的广泛关注。污泥(干基)中含有70%左右的无机组分,经水热液化反应后有机物转化为生物油,而大量无机组分则赋存在固相残渣中,只有少量大分子有机物通过聚合反应生成残渣。随着重金属在固相中富集,反应后得到的高灰分和高重金属含量的固相残渣的处理处置问题不容忽视。目前,污泥水热液化固相残渣的利用非常有限,由于污泥自身结构致密,其固相残渣的孔隙结构和比表面积不适宜作为生物炭或其他途径利用,同时固相残渣中含有大量的重金属元素,直接利用存在一定的环境风险,因此污泥水热液化的进一步发展亟需安全性和资源化程度更高的固相残渣处理处置手段。

2、污泥水热液化后的固相残渣中重金属含量从高到低依次为zn、cu、cr、pb和cd,此外还包含大量的fe、al和mg等金属元素。研究表明,部分金属元素在水热液化过程中有较明显的正向催化作用,如zn元素的存在有利于降低生物油中的o元素含量,提升生物油的热值。在污泥的水热碳化过程中,fe(no3)3能够显著降低液相产物中的toc、nh3-n和tn,并且能够提高c、h和o等元素在固相产物中的富集程度。而cuso4不仅能提高生物油中轻质成分的相对含量,还能提高生物油的收率和能量回收率;此外,cuso4还能显著降低生物油中s和n等污染物含量。同样,重金属氯化物对生物油的收率和热值也有不同程度的提高。综上,在生物质水热液化制备生物油的过程中,各类金属盐均可能存在不同程度的积极催化作用。因此提取污泥残渣中所含的金属元素并改变其形态,使其具备催化效能并用以提高生物油的品质具有重要意义。

3、molecular catalysis期刊于2021年9月第514卷发布的编号111823“fe(no3)3assisted hydrothermal carbonization of sewage sludge:focusing oncharacteristics of hydro-char and aqueous phase”提出了一种关于fe(no3)3催化污泥水热碳化过程的方法:(1)向不锈钢高压反应釜中加入20g污泥和20ml蒸馏水,分别与5%和15%的fe(no3)3混合均匀,在180-240℃下保持60min;(2)反应时间结束后,降至室温,将产物真空过滤分离;(3)固相残渣置于105℃的烘箱中24h以去除水分。该方法得到了氮含量更低的液相产物,证明了fe(no3)3在污泥水热液化过程中能够有效发挥作用。

4、中国专利cn202210596771.6公开了一种冷轧污泥催化剂的制备方法:(1)将冷轧污泥研磨至粒度小于200目得到冷轧污泥粉末;(2)将冷轧污泥粉末与去离子水混合均匀,置于温度为50-70℃下搅拌1-2h得到悬浊液;(3)将悬浊液过滤,采用去离子水洗涤滤饼,干燥,然后匀速升温至温度为300-600℃并恒温煅烧3-7h得到粉末a;(4)将粉末a加入到等体积硫酸溶液中超声刻蚀反应1-3h得到浆料b;(5)浆料b干燥,然后匀速升温至温度为300-600℃并恒温煅烧3-7h得到粉末c。(6)在粉末c中加入活性组分,混合均匀得到混合物,混合物成型后置于温度为400-600℃下焙烧3-5h后得到冷轧污泥催化剂。该方法利用含fe、mn、ca等金属的冷轧污泥制备了scr脱硝催化剂,虽然原料不同于污泥水热液化残渣,但证明了基于污泥的混合金属催化剂具有较高的催化性能。

5、污泥水热液化残渣的资源化利用对提高污泥的综合转化效率具有重要意义。上述两种技术分别证明了金属盐催化剂对生物油重整的积极催化作用和提取污泥中多种金属元素并制备催化剂的可行性。

技术实现思路

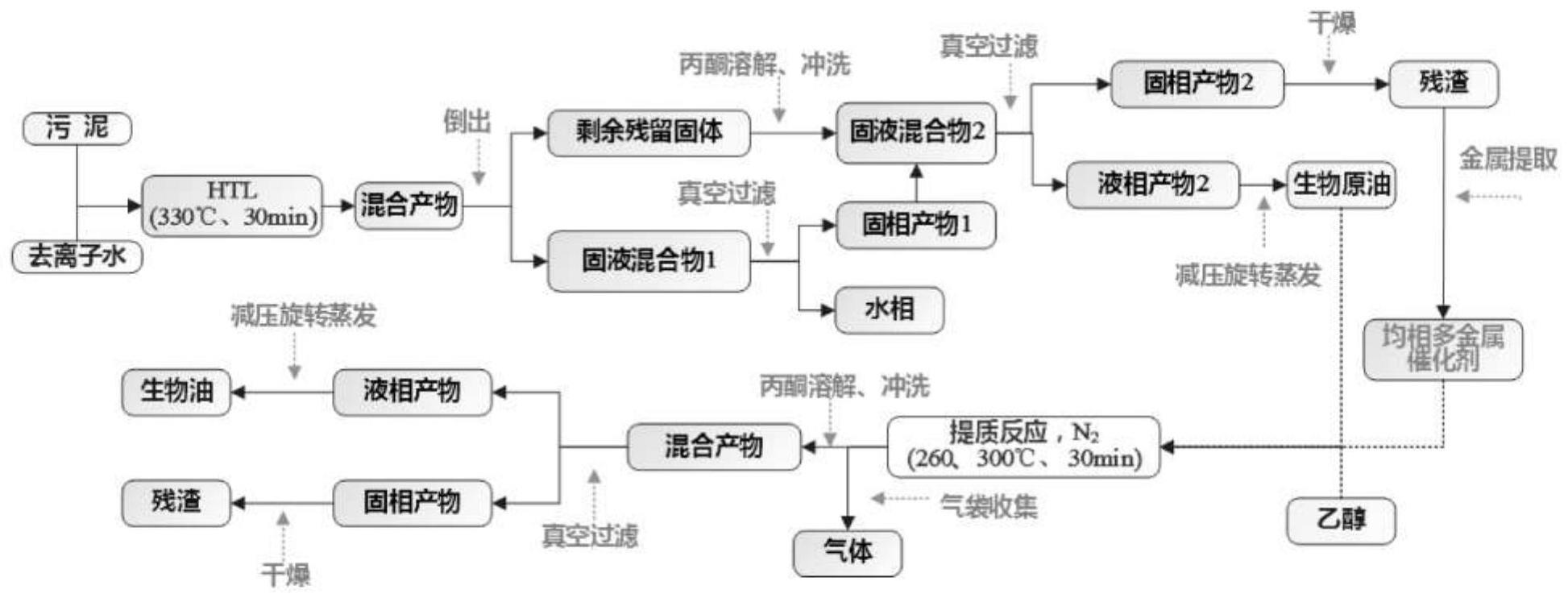

1、鉴于此,本发明公开提供了一种利用污水污泥水热液化残渣制备生物油脱氮催化剂的方法,通过该方法得到的催化剂用于污泥水热液化生物油的催化脱氮反应过程实现了污泥水热液化固相产物的高值化利用。

2、本发明提供的技术方案,具体为,一种利用污水污泥水热液化残渣制备生物油脱氮催化剂的方法,包括:以污泥水热液化制备生物油所得固相残渣为原料,通过物理化学方法提取其中的金属元素,并构建所述金属元素的金属硝酸盐/硫酸盐均相催化剂。

3、具体地,上述方法包括:

4、步骤1:去除干燥固相残渣中的有机成分;

5、步骤2:向步骤1所得残渣中加入过量稀h2so4并充分搅拌,将残渣中的金属离子溶解至液相,其中稀h2so4的浓度为1-5mol/l;

6、步骤3:步骤2所得产物进行固液分离后保留液相;

7、步骤4:向所述液相中加入过量naoh溶液,将液相中金属离子转化成沉淀,添加naoh溶液至无新沉淀生成后,用离心机将沉淀和液相分离后保留沉淀;

8、步骤5:反复向沉淀中加入去离子水,清洗三次沉淀后离心分离以去除多余的na2so4,将最终得到的固相置于105℃烘箱中干燥;

9、步骤6:将干燥后的块状固体全部研磨成粉末,过筛;

10、步骤7:取粉末置于比色管中,加入hno3后振荡至固体完全溶解,得到的溶液为5%的硝酸盐催化剂;

11、步骤8:取粉末置于比色管中,加入的h2so4后振荡至固体完全溶解,得到的溶液为5%硫酸盐催化剂。

12、具体地,所述步骤1:将干燥固相残渣放置在马弗炉中于600℃灼烧3h以去除残渣中的有机成分。

13、具体地,所述催化剂应用于生物油催化脱氮中。

14、具体地,所述催化剂应用于生物油催化脱氮包括如下步骤:

15、步骤1:分别称取生物油和溶剂,分别与5%和10%比例的所述催化剂混合后倒入不锈钢高压反应釜中;

16、步骤2:检查装置气密性、电路、管路是否通畅,确定以上状况良好后,向反应釜中通入n2并保持2min以置换反应釜中空气,待气体置换完毕后关闭气路阀门,打开搅拌器冷却水阀门;

17、步骤3:打开控制反应釜的电脑程序,釜内温度设置为260℃,搅拌器转速设置为50r/min,升至目标温度后停留时间为30min;

18、步骤4:反应结束,用风扇将釜内温度降至室温后,打开排气阀,用n2吹扫反应器,直至充满1l气袋;

19、步骤5:将产物倒出后,用丙酮清洗反应器内壁三次;清洗液与产物一同真空过滤;得到的滤液经由减压蒸发以去除丙酮和乙醇,残留的褐色粘稠液体为油相产物;滤纸上残留的黑色固体置入烘箱干燥后得到固相产物。

20、所述应用的步骤1中所述溶剂为乙醇。

21、本发明提供了一种利用污水污泥水热液化残渣制备生物油脱氮催化剂的方法,该方法利用污泥水热液化残渣中含有一定量的重金属,以污泥水热液化制备生物油所得固相残渣为原料,通过物理化学方法提取其中的金属元素,并构建硫酸盐和硝酸盐催化剂,通过该方法提取金属元素后,不仅实现了金属的资源化利用,同时可以有效降低残渣的环境风险,具有可再生、经济环保的优点;

22、此外,本发明提供的方法也提升了市政污泥有机和无机组分的综合利用效率,为完善污泥水热液化反应体系,推动规模化发展提供了新思路。

23、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明的公开。

- 还没有人留言评论。精彩留言会获得点赞!