一种磨煤机排渣箱用除尘装置的制作方法

本发明属于发电厂除尘设备,尤其涉及一种磨煤机排渣箱用除尘装置。

背景技术:

1、现有热电厂的锅炉使用的都是煤粉,煤粉越细越容易燃烧及燃烧完全,热损失也小,但如果太细小则会飞扬,造成不必要的损失,在现实中多数煤粉的粒度控制在20~50mm。而运进来的原煤大小不依,所以要将原煤先通过磨煤机进行粉碎后,才进炉燃烧。现有技术中的磨煤机按速度主要分为下面三种:

2、1、低速磨煤机:主要为滚筒式钢球磨煤机,一般简称钢球磨或球磨机,它是一个转动的圆柱形或两端为锥形的滚筒,滚简内装有钢球,滚简的转速为15~25转/分。工作时筒内的钢球不断地撞击和挤压煤块,将煤块磨制成煤粉,然后由通入滚筒内的热风将煤烘干并将煤粉送出,经分离器分离后,一定粒度的煤粉被送入煤粉仓或直接送入煤粉燃烧器。钢球磨笨重庞大、电耗高、噪声大;但对煤种的适应范围广,运行可靠,特别适宜于磨制硬质无烟煤。

3、2、中速磨煤机:转速为50~~300转/分﹐种类较多,常见的有平盘磨、碗式磨、e型磨和辗式磨,它们的共同特点是碾磨部件由两组相对运动的碾磨体构成。煤块在这两组碾磨体表面之间受到挤压、碾磨而被粉碎,同时,通入磨煤机的热风将煤烘干,并将煤粉送到碾磨区上部的风环室中,经分离后,一定粒度的煤粉随气流带出磨外,粗颗粒的煤粉返回碾磨区重磨。在这个过程中,同时被甩到风环室的还有原煤中夹带的少量石块和铁器等杂物,它们最落入接渣箱,被定期排出。中速磨煤机具有设备紧凑、占地小、电耗省(约为钢球磨煤机的50~75%)、噪声小,运行控制比较轻便灵敏等显著优点;但结构和制造较复杂,维修费用较大,而且不适宜磨制较硬的煤。在大容量燃煤锅炉中碗式中速磨用得较多。

4、3、高速磨煤机:转速为500~1500转/分,主要由高速转子和磨壳组成,常见的有风扇磨和锤击磨等,在风扇磨中煤块受到高速转子的高速冲击与磨壳碰撞,以及煤块之间互相撞击而被磨碎。这种磨煤机与煤粉分离器组成一个整体,结构简单,紧凑,初投资省,特别适用于磨制高水分褐煤和挥发分高、容易磨制的烟煤。风扇磨由于磨损大,连续运行时间较其他磨煤机都短,不适于磨制硬质煤种。

5、现有热电厂多数使用中速磨煤机,对于中速磨煤机来说,磨煤过程是煤被破碎及其表面积不断增加的过程。要增加新的表面积,必须克服固体分子间的结合力,因而需消耗能量。煤在磨煤机中被磨制成煤粉,主要是通过压碎、击碎和研碎三种方式进行。其中压碎过程消耗的能量最省,研碎过程最费能量。磨煤机在排渣时扬起的灰尘较大,导致现场卫生较差其排渣方式基本上都是采用缓冲箱式排渣系统,就地排放到排渣小车后人工清运,排渣时接渣箱内的正压气体携带大量粉尘散到四周,严重污染了周围环境。

技术实现思路

1、本发明目的在于提供一种磨煤机排渣箱用除尘装置,以解决磨煤机的排渣过程中粉尘污染的技术问题。

2、为解决上述技术问题,本发明的具体技术方案如下:

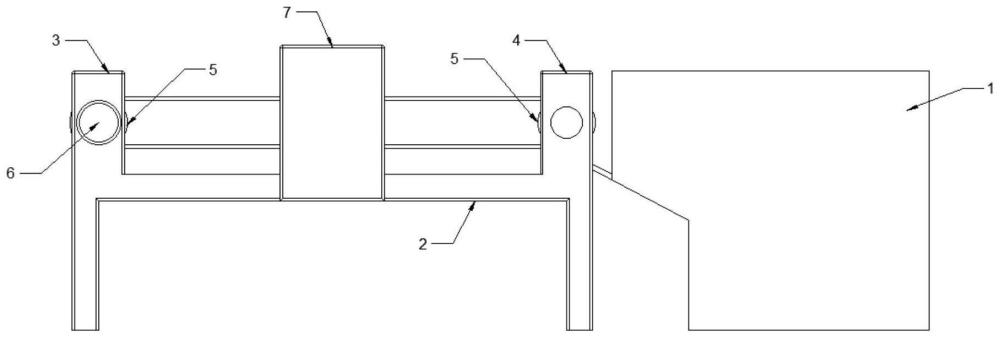

3、本技术的一些实施例中,提供了一种磨煤机排渣箱用除尘装置,包括:

4、集料部件,所述集料部件上设有进料口,其内部设有集料腔;

5、支架部件,所述支架部件上设有安装区,支架部件设于集料部件进料口一侧;

6、第一支撑部件,所述第一支撑部件呈对称布置设于支架部件的安装区上,其与支架部件之间为固定连接;

7、第二支撑部件,所述第二支撑部件呈对称布置设于支架部件的安装区上,其与第一支撑部件呈对称布置,其与支架部件之间为固定连接;

8、转轴部件,所述转轴部件分别设于第一支撑部件和第二支撑部件之间;

9、第一驱动部件,所述第一驱动部件设于第一支撑部件上,其输出端贯穿第一支撑部件与转轴部件相连接;

10、传送部件,所述传送部件的两端分别设于转轴部件上,其与转轴部件相连接,其末端位于集料部件的进料口上方;

11、第三支撑部件,所述第三支撑部件设于第一支撑部件与第二支撑部件之间,其与支架部件之间为固定连接;

12、第一喷雾部件,所述第一喷雾部件设于第三支撑部件上,其与第三支撑部件之间为固定连接;

13、通过传送部件将料渣进行传送,传送过程中由第一喷雾部件对料渣进行加湿,使表面的粉尘脱离,继而由传送部件将料渣带入集料部件中。

14、本技术的一些实施例中,第一喷雾部件为组合式结构,包括:

15、第一连接部件,所述第一连接部件为管状结构,其呈矩阵布置设于第三支撑部件上,其与第三支撑部件之间为固定连接,其一端贯穿第三支撑部件与外界水源连接;

16、喷头部件,所述喷头部件设于第一连接部件末端,其通过第一连接部件与外界水源连接;

17、通过第一连接部件和喷头部件组合形成喷雾结构,通过将外界水源导入,使水液呈雾化的状态喷淋至料渣上。

18、本技术的一些实施例中,集料部件为组合式结构,包括:

19、箱体部件,所述箱体部件内部有隔板部件分为集料腔和安装腔;

20、所述安装腔与集料腔之间相互贯通;

21、所述集料腔一侧设有进料口,另一侧设有出料口;

22、收集部件,所述收集部件贯穿箱体部件的出料口置于集料腔底部,其与箱体部件之间为滑动连接;

23、第二喷雾部件,所述第二喷雾部件设于安装腔中,其输出端贯穿隔板部件至集料腔上方,其位于进料口一侧;

24、泵吸部件,所述泵吸部件设于箱体部件上,其输入端贯穿箱体部件至安装腔,其与箱体部件之间为固定连接。

25、本技术的一些实施例中,安装腔中设有阻隔部件,通过阻隔部件将安装腔分为左腔室和右腔室;

26、所述左腔室中设有第二喷雾部件,其底部与隔板部件相连接,使左腔室与集料腔之间不贯通;

27、所述第二喷雾部件的输出端贯穿隔板部件至集料腔;

28、所述右腔室的侧壁上设有泵吸部件,其底部与隔板部件相连接,并在其与隔板部件相接触设有通孔;

29、滤网部件,所述滤网部件设于隔板部件上,其位于右腔室底部。

30、本技术的一些实施例中,还包括:清洁部件,所述清洁部件设于右腔室中,其对过滤部件进行清洁;

31、清洁部件包括:

32、第二驱动部件,所述第二驱动部件设于右腔室顶部,其输出端上设有擦拭部件;

33、擦拭部件,所述擦拭部件底部与滤网部件相接触,通过第二驱动部件带动擦拭部件进行往复移动,进而对滤网部件进行清洁。

34、本技术的一些实施例中,擦拭部件为组合式结构,包括:

35、第四支撑部件,所述第四支撑部件设于右腔室中,其两端与右腔室侧壁固定连接,其底部设有第一滑槽,其两侧分别设有第二滑槽;

36、滑动部件,所述滑动部件为框架式结构,其套设于第四支撑部件上,其上设有第一滑块和呈对称布置的第二滑块;

37、所述第一滑块与第一滑槽滑动连接,所述第二滑块与第二滑槽滑动连接;

38、卡位部件,所述卡位部件呈环状阵列布置设于滑动部件顶部;

39、第二连接部件,所述第二连接部件设于滑动部件底部,其与滑动部件之间为固定连接,其底部设有若干柔性部件;

40、所述柔性部件与滤网部件相接触;

41、转动部件,所述转动部件设于第二驱动部件的转动端上,其随着第二驱动部件驱动过程中分别与卡位部件向接触。

42、本技术的一些实施例中,转动部件为v型结构,包括:

43、第三连接部件,所述第三连接部件设于第二驱动部件的转动端上,其上设有两个连杆部件;

44、所述连杆部件之间存在间距,连杆部件末端设有推动部件;

45、所述推动部件在第二驱动部件的驱动下,分别与卡位部件相接触。

46、与现有技术相比,本发明的有益效果在于,通过在传送部件上增设第一喷雾部件,使进入集料部件内的料渣进行加湿,使附着在料渣上的粉尘掉落,同时在集料部件内增设第二喷雾部件,使进入集料腔中的料渣进一步加湿从而降低内部粉尘,同时在集料部件中增设泵吸部件,使飞扬的粉尘得到聚集并由滤网部件进行过滤,再通过清洁部件使副轴在滤网部件上的粉尘结块掉落,避免粉尘长时间堆积在滤网上造成堆积,提高了整体使用的稳定性,有效降低了料渣粉尘污染的问题。

- 还没有人留言评论。精彩留言会获得点赞!