用于气体分离的离子液体改性ZnBDC/聚合物混合基质膜及其制备方法与流程

本发明属于气体膜分离,具体涉及一种用于气体分离的离子液体改性znbdc/聚合物混合基质膜及其制备方法。

背景技术:

1、近年来,人类活动导致大气中的co2浓度逐年升高,尤其是用于发电、运输、石油再生、水泥生产和冶金的化石燃料燃烧,加剧了温室效应、海平面上升等气候问题。

2、膜分离技术提供了一种清洁、经济可行、易于操作、高效的分离过程,有利于大规模的工业应用。膜材料作为气体分离膜的核心,决定着膜的分离效率、使用寿命等。混合基质膜(mixed matrix membranes,mmms)通常是由无机填料和高分子基质组合而来,无机材料主要作为分散相添加到有机高分子中,通过结合无机材料和有机高分子的优点来强化膜的气体分离性能。

3、金属有机框架(mofs)作为一类多孔材料,具有高比表面积和可功能化修饰等优点,作为无机填料应用在气体分离领域极具发展前景。通过物理共混的方式制备混合基质膜是目前最常用的方法,然而膜内往往由于无机填料与有机高分子之间的界面相容性较差,产生缺陷和非选择性的界面空隙,严重限制了混合基质膜的分离效率。其次,填料在膜内的不均匀分布会使填料更容易发生团聚,使其表面能降低,从而严重限制填料在混合基质膜中的填充量,甚至破坏膜的结构完整性,也在一定程度上限制了混合基质膜的发展。

技术实现思路

1、本技术针对上述金属有机框架填料在有机基质中界面相容性问题而导致的混合基质膜出现缺陷和非选择性的界面空隙的技术问题,提出一种离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐改性金属有机框架材料znbdc的方法。其中,锌离子制备的zn基mofs材料znbdc具有较高的co2吸附性能和比表面积,通过引入znbdc在膜内提供额外的气体传输通道,强化co2在膜内的传质过程。其次,离子液体改善金属有机框架填料与高分子之间的相容性,实现金属有机框架填料在混合基质膜中的均匀分散,强化膜内co2扩散通道构筑。此外,离子液体中的咪唑基团、磺酸基团与co2间通过lewis酸碱相互作用提高了膜对co2的溶解性。通过协同强化膜的溶解-扩散机制,制备的离子液体改性znbdc/聚合物混合基质膜展现出优异的气体分离性能。

2、本发明通过以下技术方案予以实现:

3、本发明提供一种制备离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐改性金属有机框架材料znbdc的方法。

4、本发明所提供的制备离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐改性金属有机框架材料znbdc的方法,包括如下步骤:

5、1)将离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐溶解在溶剂中,搅拌使其分散均匀,得到离子液体溶液;

6、2)将znbdc(zn-对苯二甲酸mofs)材料分散在溶剂中,并超声处理使其分散均匀,得到znbdc分散液;

7、3)将znbdc分散液加入到上述离子液体溶液中,并超声处理使其充分混合均匀;

8、4)将所得混合液搅拌下反应,得到离子液体改性znbdc;

9、上述方法步骤1)、2)中,所述溶剂具体可为甲醇、乙醇中至少一种,

10、步骤1)中,所述搅拌的时间可为5-20min,具体可为10min;

11、所述离子液体溶液中离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐与溶剂的配比可为0.5g:10ml-0.5g:20ml,具体可为0.5g:15ml;

12、上述方法步骤2)中,znbdc材料与溶剂的配比可为0.5g:5ml-0.5g:15ml,具体可为0.5g:10ml;

13、所述超声处理的时间可为0.1-1h,具体可为0.5h;

14、上述方法步骤3)中,所述离子液体溶液中离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐与所述znbdc分散液中znbdc的质量比可为:1:1-1:4,具体可为1:1;

15、所述超声处理的时间可为0.1-1h,具体可为0.5h;

16、上述方法步骤4)中,所述反应的温度可为30-90℃,具体可为60℃,时间可为12-36h,具体可为24h。

17、上述方法进一步包括将反应结束后所得产物反复离心洗涤,随后将反应产物干燥去残留溶剂得到离子液体改性znbdc。

18、所述干燥具体可为真空干燥,所述真空干燥的温度可为60℃,时间可为24h。

19、本发明还提供一种离子液体改性znbdc/聚合物混合基质膜,所述离子液体改性znbdc/聚合物混合基质膜,由离子液体改性znbdc和聚合物材料为原料制成;

20、其中,所述离子液体改性znbdc具体可为离子液体1-乙基-3-甲基咪唑三氟甲磺酸盐改性znbdc金属有机框架材料;

21、所述聚合物材料为聚合物基质膜材料,可选自:聚酰亚胺pi、聚醚醚酮speek、聚酰胺pebax、醋酸纤维素ca中的至少一种;

22、离子液体改性znbdc与聚合物材料的质量比为0.5:100-10:100;

23、作为优选,所述离子液体改性znbdc/聚合物混合基质膜的厚度为40μm-70μm,形式为平板膜。

24、本发明还提供一种制备上述离子液体改性znbdc/聚合物混合基质膜的方法。

25、本发明所提供的制备离子液体改性znbdc/聚合物混合基质膜的方法,包括如下步骤:

26、1)将离子液体改性znbdc粉末分散于一定量的溶剂,形成无机填充剂分散液;

27、2)将聚合物材料在溶剂中溶解,形成有机铸膜液;

28、3)将上述无机填充剂分散液与有机铸膜液共混,超声处理后搅拌,以确保分散均匀;

29、4)以得到的离子液体改性znbdc/聚合物混合液为铸膜液,涂覆于超平表面,加热挥发溶剂,使其成膜;

30、5)将所得混合基质膜材料剥离,干燥,得到离子液体改性znbdc/聚合物混合基质膜。

31、上述方法步骤1)、2)中,所述溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、四氢呋喃、丙酮、水、乙醇、氯仿中的至少一种;

32、步骤1)中,无机填充剂分散液中,离子液体改性znbdc的质量浓度为0.001-0.005g/ml,具体可为0.001g/ml、0.002g/ml;

33、步骤2)中,所述聚合物材料为聚合物基质膜材料,可选自:聚酰亚胺pi、聚醚醚酮speek、聚酰胺pebax、醋酸纤维素ca中的至少一种;

34、所述有机铸膜液中,聚合物材料的质量浓度为0.05-0.1g/ml,具体可为0.1g/ml;

35、步骤3)中,所述无机填充剂分散液中离子液体改性znbdc与所述有机铸膜液中聚合物材料的质量比可为0.5:100-10:100,具体可为1:100、2:100;

36、所述超声处理的时间可为0.5-2h,具体可为0.5h;

37、所述搅拌的时间可为12-24h,具体可为24h;

38、步骤4)中,所述涂覆可为刮涂、滴涂中的至少一种,具体可为滴涂;

39、步骤5)中,所述干燥为真空干燥,所述真空干燥的温度可为150-250℃,具体可为150℃,时间可为10-40h,具体可为24h、36h。

40、本发明还提供了上述离子液体改性znbdc/聚合物混合基质膜在co2分离中的应用。

41、所述的co2膜分离优选为co2/ch4和co2/n2膜分离。

42、本发明还提供一种co2捕集装置,所述co2捕集装置含有上述离子液体改性znbdc/聚合物混合基质膜。

43、本发明的优点在于:本发明的混合基质膜对气体分离有显著效果,可以有效进行二氧化碳分离,且制备过程简单可控、条件温和、原料易得,制备方法具有一定的普适性。

44、本发明的一个优选混合基质膜(基质为pi)对co2的渗透系数为11barrer(基质膜为6.8),二氧化碳/氮气分离系数为33.2(基质膜为25),二氧化碳/甲烷分离系数为42.2(基质膜为29.8)。

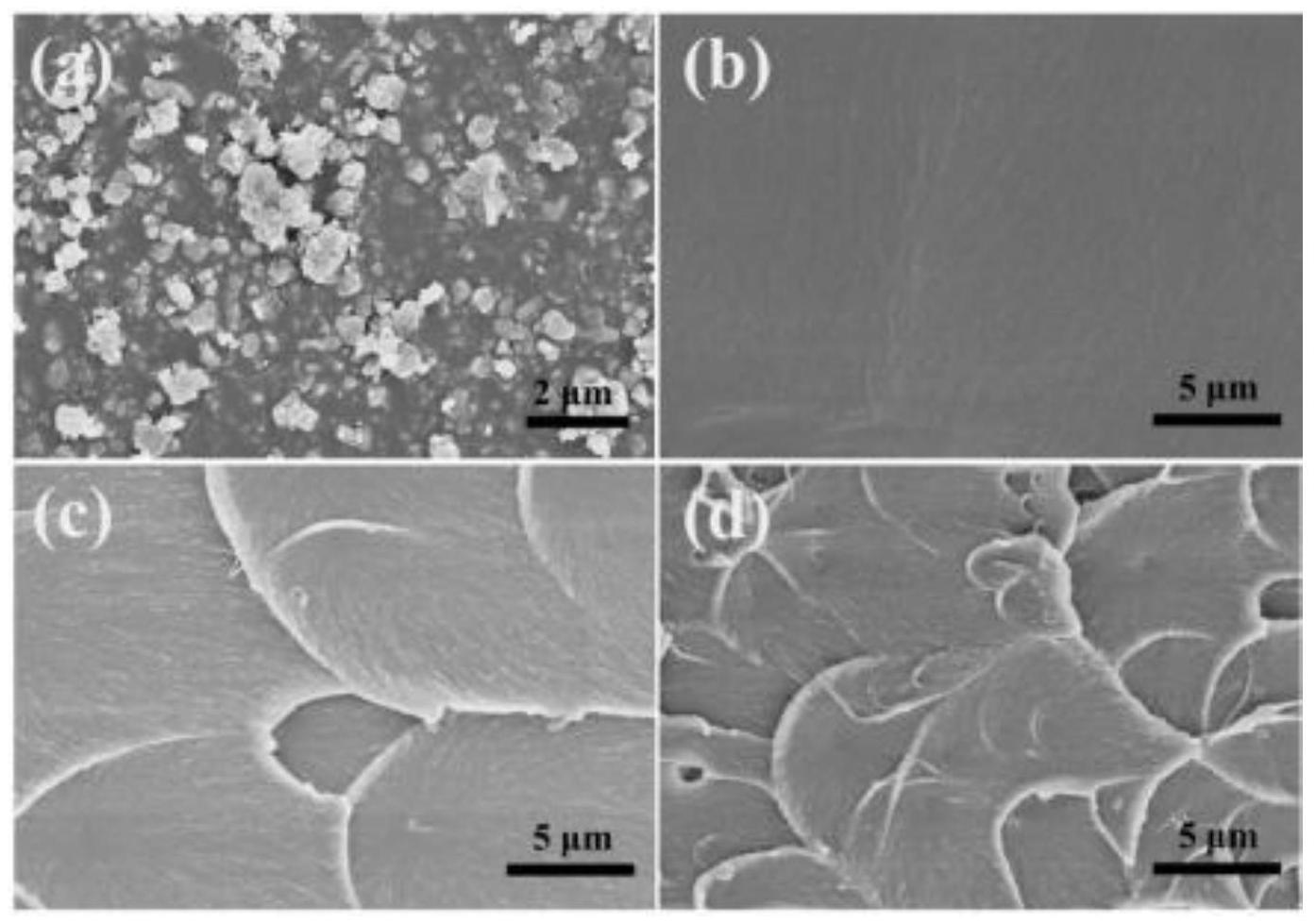

45、通过离子液体修饰金属有机框架znbdc,提高了无机填料与聚合物基质的相容性,改善了填料在聚合物基质内分布,强化膜内co2扩散通道构筑。同时,co2与离子液体中的三氟甲基、磺酸基团和咪唑基团之间的相互作用可以增强膜对co2的溶解度。

- 还没有人留言评论。精彩留言会获得点赞!