一种再生骨料大面积振动颗粒整形和空气磨洗系统及方法与流程

本发明涉及建筑工程,具体涉及一种再生骨料大面积振动颗粒整形和空气磨洗系统,同时还涉及一种再生骨料大面积振动颗粒整形和空气磨洗方法。

背景技术:

1、在对建筑再生骨料进行处理时,通常有颗粒整形和磨洗的工序,目前的磨洗和颗粒整形是在再生骨料处理过程中同步进行的,磨洗过程主要是为了去除再生骨料表面的杂质和污染物,以及粗化颗粒表面,而颗粒整形则是为了控制再生骨料颗粒的形状和大小。整形过程中通常包括使用机械筛分设备通过不同孔径的筛网对再生骨料颗粒进行筛分、用破碎和磨碎设备对再生骨料进行破碎和磨碎处理、利用特殊的设备和方法对再生骨料颗粒进行形状调整等步骤,而磨洗则通常是进行水力磨洗,利用水的冲击力和摩擦力,将再生骨料与水混合,并通过水流来去除杂质和污染物,该方式使用大量水资源,特别是在大规模生产中。这可能导致水资源的浪费和环境负担。因此需要一种集成了颗粒整形与空气磨洗功能、能够处理大面积再生骨料,同时节省水资源、能源的一种再生骨料大面积振动颗粒整形和空气磨洗系统及方法。

技术实现思路

1、本发明的目的在于提供一种再生骨料大面积振动颗粒整形和空气磨洗系统,可通过设置的一二三层工作箱堆叠使用,将投入顶层的再生骨料在箱体内部的移动整形层配合固定磨洗层实现大面积循环振动颗粒整形和空气气流磨洗,整形磨洗完毕后粒径合规的骨料可落入储料输出层中存储等待取用,较大粒径可直接通过内部环形通道落至下一层进而重复整形磨洗,三层以上同理,最终再生骨料被整形磨洗成为三种合规粒径存储于三层工作箱内,需要使用时可通过箱内推料机构配合环形传送带、出料口实现自动储料,实现整个整形筛分磨洗存储的高度集成化,大幅节省原本所需空间能耗,节省磨洗所需水资源的同时因为内部循环升降、振动整形等机构使得骨料磨洗更加充分,提高效率及骨料成品质量。

2、本发明的另一个目的在于提供了一种再生骨料大面积振动颗粒整形和空气磨洗方法,可直接应用在现有再生骨料颗粒整形及磨洗施工中,通过将再生骨料投入顶层工作箱后通过旋转电机驱动整形辊轴转动对骨料进行碾压搅拌,同时配合第一电动推杆推动移动整形层上下移动来模拟振动,再配合环形轨道上来回移动的电动小车,通过其上第一舵机与第二舵机控制高速空气喷嘴向上方骨料喷射低程度湿化的空气形成回旋气流,来推动骨料翻面,完成骨料的振动整形与空气磨洗,粒径合规的骨料可通过移动整形层内环的环形轨道上的筛网口筛落至储料输出层进行存储,不合规的则通过移动整形层内环的环形轨道上转运通道直接落至下一层工作箱的二层内部下料口处进行下料,重复上述工作完成二次整形磨洗,三层同理,此种方式大幅提高再生骨料颗粒整形与磨洗效率及质量,有效提高系统空间利用率。

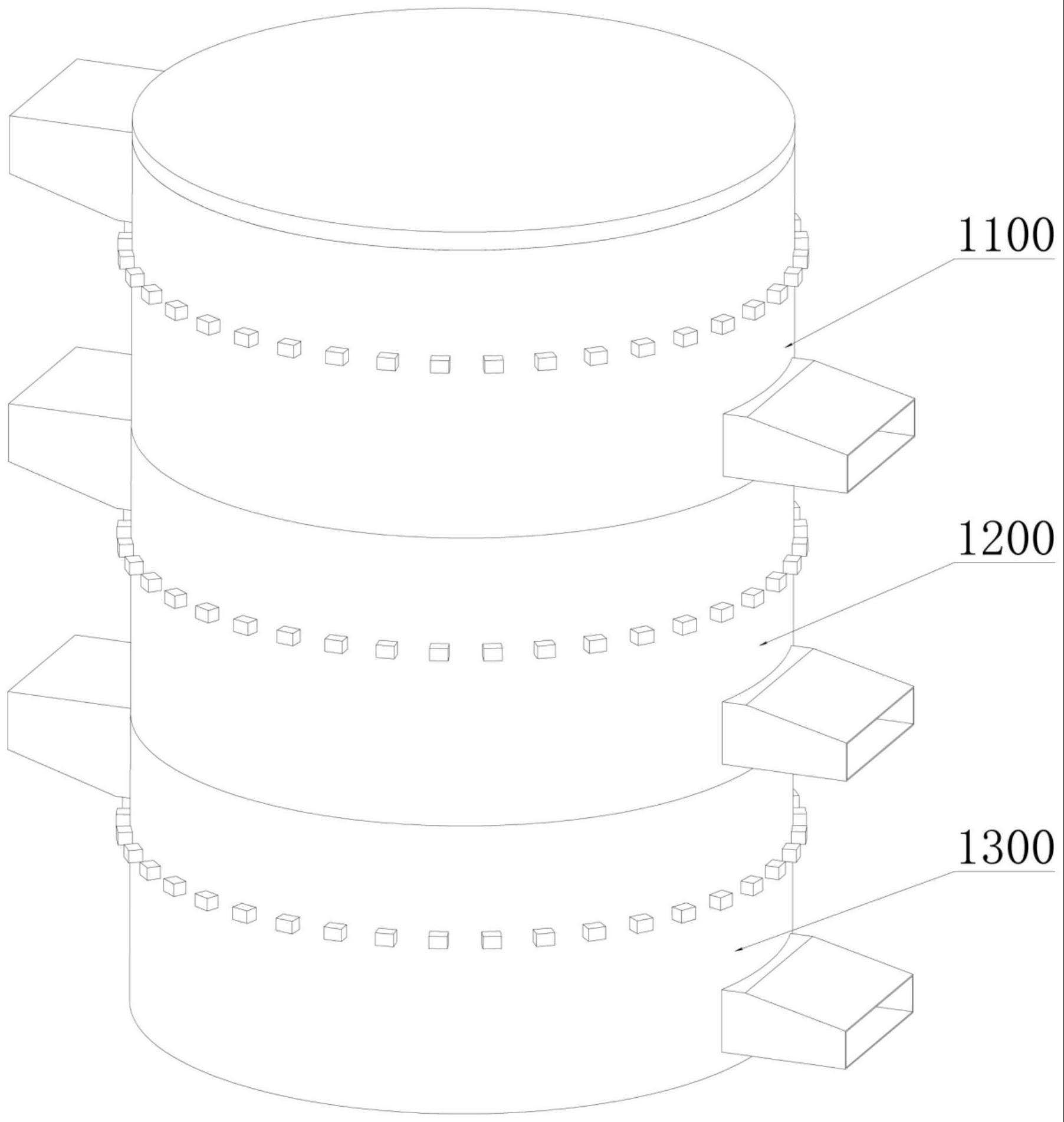

3、为进一步实现上述目的,本发明采用以下技术方案:一种再生骨料大面积振动颗粒整形和空气磨洗系统,包括从上至下依次叠放、大体结构相同的一层工作箱、二层工作箱、三层工作箱;所述一层工作箱包括主箱体,所述主箱体为一个圆柱形箱体,其内部中心设有一环形通道,所述环形通道外周从上至下依次设有移动整形层、固定磨洗层与储料输出层;所述环形通道中心设有扇形分隔板,所述扇形分隔板将其内部空间分为四分之三扇形空间与四分之一扇形空间,分别用于输出合规粒径骨料至储料输出层与输出不合规粒径至二层工作箱设有的二层内部下料口中。

4、可选地,所述移动整形层通过第一电动推杆安装于固定磨洗层上方,为一漏斗状结构,最高一端与主箱体内壁接触处设有牛眼滚珠,所述牛眼滚珠固定侧安装于移动整形层边缘,所述牛眼滚珠侧垂直于主箱体内壁,使所述移动整形层可以上下滑动。

5、进一步地,所述主箱体外侧中部沿环向设有旋转电机矩阵,所述旋转电机矩阵包括多个均匀布设的旋转电机;所述移动整形层上还设有环形的整形辊轴形成矩阵,每一根所述整形辊轴一端与一旋转电机输出轴连接,另一端通过轴承安装于环形通道外壁;所述整形辊轴倾斜角度与移动整形层匹配。

6、进一步地,位于所述移动整形层最低端、即内环处的环形通道上设有四分之三扇形区域的筛网口,所述筛网口口径与该层所需骨料粒径匹配,所述四分之三扇形区域位置与环形通道内部扇形分隔板围成的四分之三扇形区域对应,所述四分之一扇形区域位置处设有转运通道,所述转运通道侧壁设有电动挡板。

7、进一步地,所述固定磨洗层为一个平面结构,其上设有若干向上的第一电动推杆,所述第一电动推杆输出端与移动整形层连接;所述固定磨洗层上还设有若干条环形轨道,所述环形轨道上设有若干组空气磨洗机构,所述空气磨洗机构包括能在环形轨道内移动的电动小车,所述电动小车上端安装有第一舵机,所述第一舵机连接有第二舵机,所述第二舵机连接有高速空气喷嘴,所述高速空气喷嘴通过管道与外部加湿器连接,所述加湿器通过管道与空气压缩机连接。

8、更进一步地,所述移动整形层与固定磨洗层上均设有若干极细通气孔,所述极细通气孔孔径大小小于骨料最小粒径。

9、可选地,所述储料输出层安装于主箱体内壁与环形通道外壁之间上,其上无通气孔;所述储料输出层上安装有环形传送带,所述环形传送带覆盖整个储料输出层环形区域,其上与固定磨洗层之间区域外侧安装有出料口;所述储料输出层内环的环形通道外侧设有四分之三圆的储料开口,所述储料开口底部安装有大扇形底部挡板,所述大扇形底部挡板上设有向外下降的坡形结构;所述固定磨洗层底部相对于出料口水平对应位置上安装有推料机构,所述推料机构包括从上至下依次连接的推料轨道、电动小车、第二电动推杆、推板。

10、可选地,所述二层工作箱与一层工作箱不同之处包括:环形通道上的扇形分隔板延伸至顶端,同时其顶端下方设有扇形底板,位于所述扇形底板外侧附近的环形通道上设有二层内部下料口,所述扇形底板上端设有向下的坡形结构,用于使二层工作箱的环形轨道直接与一层工作箱的环形轨道接通,形成封闭通道。

11、可选地,所述三层工作箱与二层工作箱不同之处包括:三层工作箱底部为半封闭结构,其内只设有储料输出层及其上的环形传送带、推料机构、出料口,同时所述储料输出层设有的储料开口方向与四分之一扇形区域对应。

12、相应的,本发明还要求保护一种再生骨料大面积振动颗粒整形和空气磨洗方法,包括以下步骤:

13、s1、加料整形磨洗:向一层工作箱的进料口中加入需要加工的再生骨料,再生骨料落至移动整形层后旋转电机矩阵驱动整形辊轴转动,第一电动推杆同步进行来回升降,此时驱动环形轨道上的各组空气磨洗机构在轨道上排列成回型阵列,通过第一舵机与第二舵机控制高速空气喷嘴朝向,斜向上对准上方移动整形层上的骨料,通过空气压缩机与加湿器对高速空气喷嘴输出低程度湿化的空气并将其喷向骨料,形成回旋气流促使骨料翻转,以上各组机构相互配合,对骨料进行振动、翻转、碾压、搅拌、磨洗;

14、s2、筛分转运存储:经过步骤s1加工后粒径合规的骨料,在倾斜的移动整形层上,在重力作用下滑向筛网口,粒径小于筛网口的骨料被横向筛落至环形通道四分之三圆的通道中,落至下方大扇形底部挡板上,通过其上坡形结构滑出出料开口并落至环形传送带上,环形传送带对骨料进行循环存储;经过步骤s1加工后粒径不合规,即较大粒径的骨料在合规粒径全部筛分完毕后准备转运,停止上述步骤s1各组操作,并调整旋转电机矩阵转动方向,使其均朝向转运通道方向,同时调整环形轨道上各种空气磨洗机构相对位置与其上第一舵机、第二舵机方向,使其空气喷流方向对应转运通道朝向,最后启动上述各机构,配合第一电动推杆升降、转运通道上的电动挡板在电机驱动下打开,大粒径骨料在移动整形层上被整形辊轴搅拌、高速空气喷嘴喷射、移动整形层反复弹起,最后运动至靠近转运通道处,并从倾斜的移动整形层上落至转运通道中,然后落至扇形底板中,并通过其上坡形结构滑出二层内部下料口至二层工作箱的移动整形层中等待加工;

15、s3、出料二次加工:粒径合规的骨料存储于储料输出层中,需要进行出料时,通过环形传送带使得骨料被移至推料机构与出料口之间的直线轨道上,第二电动推杆降下推板,再控制推料轨道上电动小车向外移动,带动推板将环形传送带上骨料推出出料口;当进行骨料二次加工时,既可将骨料直接投入二层工作箱的进料口中,和/或将通过步骤s2中由内部环形通道转运至二层工作箱内的骨料进行二次加工,加工操作与上述一层工作箱内相同。

16、与现有技术相比,本发明的有益效果如下:

17、1、本发明设计固定的倾斜整形辊轴配合可升降的移动整形层,可以同时模拟振动与碾压整形,倾斜的结构会使得颗粒向内环落入,最终合规的颗粒可以通过环形通道内壁四分之三区域的筛网口横向筛落至储料输出层,大幅提高颗粒振动碾压整形效率,同时节省加工空间与能耗。

18、2、本发明设计的环形轨道可以控制其上各组空气磨洗机构的水平位置,第一舵机控制水平方向旋转,第二舵机控制竖向转动,而通过加湿器接入空气压缩机的高速空气喷嘴在以上各机构的配合下则是可以对上方移动整形层上的骨料进行循环喷射低程度湿化空气进行磨洗,促使骨料翻转,大幅提高磨洗与颗粒整形效率。

19、3、本发明设计的储料输出层可通过环形通道内部的扇形分隔板实现合规筛分储料、不合规骨料转运的分离功能,合规骨料可通过筛网口直接筛至储料存储槽进行存储,不合规则是通过转运通道落至二层内部下料口中进行再加工,存储至储料输出层的合规骨料可由环形传送带进行循环存储,也可通过推料机构实现骨料的自动输出,大幅提高骨料处理效率及内部二次加工自动化程度。

20、4、本发明设计的三层工作箱结构,通过三个大体结构相似的工作箱相互叠加,使得整个系统的适应性更好,可根据实际需要进行增添或减少,使得加工粒径范围也可相应调整,同时相似的结构还可大幅减少加工制备、检验维修、修改替换成本。

- 还没有人留言评论。精彩留言会获得点赞!