一种四氟乙烷-β-磺内酯的连续化制备装置及其方法与流程

本发明涉及四氟乙烷-β-磺内酯,特别涉及一种四氟乙烷-β-磺内酯的连续化制备装置及其方法。

背景技术:

1、四氟乙烷-β-磺内酯,cas号:697-18-7,分子式:c2f4so3,分子量:180.08,沸点:41℃(101.3kpa),液体密度:1.6g/ml(25℃),易挥发,具有强烈刺激性,是一种无色透明液体,易溶于醚类溶剂。

2、全氟烷基磺内酯是一种重要的含氟中间体,可制备含磺酸基功能化合物,其中四氟乙烷-β-磺内酯是应用比较广泛的一种全氟烷基磺内酯。全氟烷基磺内酯因其具有特殊的结构,可与各种烯烃、环烷烃、亲核试剂等发生反应,合成各种结构的含氟化合物,这些含氟化合物主要用于合成功能高分子材料及精细化学品,如psve、含氟表面活性剂和氟油脂等。

3、四氟乙烷-β-磺内酯主要由三氧化硫(so3)和四氟乙烯(tfe)加成反应制备,目前,合成四氟乙烷-β-磺内酯通常采用间歇的釜式反应,该反应放热量大,原料及产物腐蚀性极强,还有易爆的风险,实际生产中存在很大的安全风险,且传统的间歇反应物料在釜内的停留时间至少在30分钟以上,效率低。针对此问题,科研人员对反应装置进行了一些改进。

4、如cn111072627a公开了一种四氟乙烷-β-磺内酯的合成方法,将三氧化硫和全氟烯烃连续通入微混合器混合后,进入微通道反应器进行反应。该方法提高了工艺的安全性,但因为tfe的自聚,反应器容易产生堵塞的现象。

5、又如cn114950320a公开了一种釜式连续反应装置,反应装置由两只串联的釜式反应器组成,第一只反应釜的物料通过反应釜溢流口溢流到第二只反应釜。该方法产物收率高,但在放大的安全性上还存在风险。

技术实现思路

1、本发明的目的在于解决现有技术的问题,提供一种结构简单,传质传热效果好,反应效率高,安全可控的四氟乙烷-β-磺内酯的连续化制备装置及其方法。

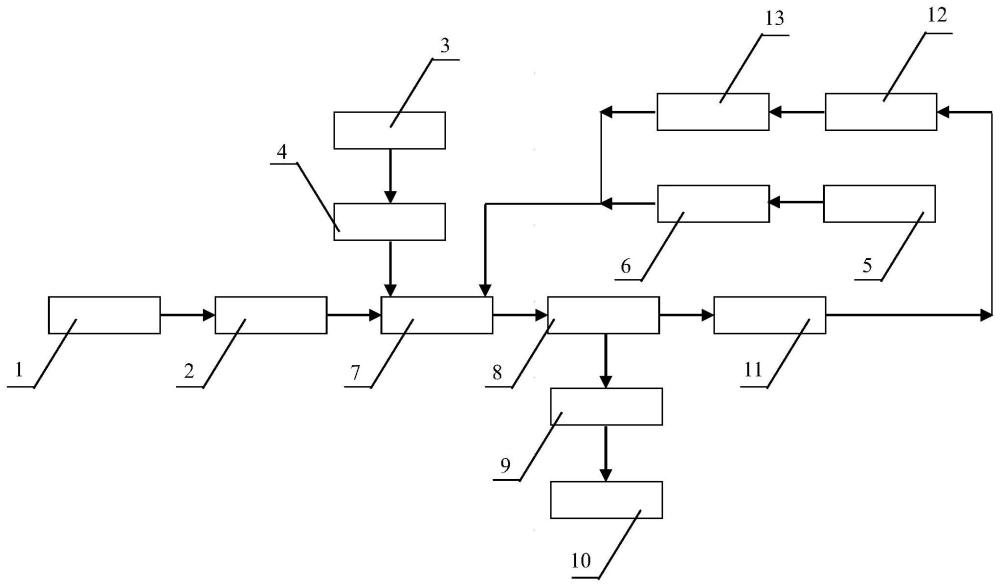

2、为实现上述目的,本发明采用的技术方案为:一种四氟乙烷-β-磺内酯的连续化制备装置,包括反应器、三氧化硫供应装置、四氟乙烷-β-磺内酯供应装置、四氟乙烯供应装置、产品缓冲罐和产品罐,所述的反应器为超重力反应器,所述的超重力反应器包括壳体,所述的壳体内设置有隔离构件将所述的壳体内部分隔为上部的产物仓和下部的反应仓,所述的隔离构件上设置有多个连通所述的反应仓和所述的产物仓的反应产物输送通道,所述的产物仓的侧面设置有产品溢流口,所述的产品溢流口与所述的产品缓冲罐连通,所述产品缓冲罐的液相出口与所述的产品罐连通,所述的反应仓内设置有旋转填料床,所述的旋转填料床中心设置有反应腔,所述的反应腔的周围设置有放置填料的填料腔,所述的三氧化硫供应装置和所述的四氟乙烷-β-磺内酯供应装置通过液体进料管与所述的反应腔连通,所述的四氟乙烯供应装置通过气体进料管与所述的反应腔连通。

3、与现有技术相比,本发明的优点在于:利用超重力反应器高效的传质和传热特性,使反应产生的热量能及时移除,减少了四氟乙烯的自聚和副产物的产生;通过旋转填料床高速旋转产生的强大的超重力场,使流体反应物在超重力场中提高传质及反应效率,物料配比稳定且可进行有效接触,使反应过程中温度分布均匀,反应平稳控制能力显著增强;通过三氧化硫和四氟乙烷-β-磺内酯母液混合进料,进一步增强了反应的传热效率,提高了反应的安全性。

4、本发明中的超重力反应器的工作原理是旋转填料层在电机驱动下,利用高速旋转产生强大的超重力场,使流体反应物在超重力场中提高传质传热及反应效率而提升反应速率。超重力场的大小可藉调整电机转速而加以控制。依靠旋转填料床内产生的高速离心液体流吸入气体,并通过离心液体流及填料层的二次分割,将气体分割成微米级的微气泡均匀分散于液体中,使气液两相间发生高效混合、快速传质与化学反应。气体以微气泡形式与液相反应的优点是接触面积大,微气泡内的物质总量少,传质及化学反应可在瞬间完成,从而提高转化率和反应效率。

5、本发明的连续化制备四氟乙烷-β-磺内酯的装置体积小,占地少,效率更高,产能更大,易于工业化生产。

6、为了更好地实现产物的气液分离,作为本发明的优选实施方式,所述的产物仓的顶部设置有气体排出口,所述的气体排出口与所述的产品缓冲罐连通。

7、作为本发明的优选实施方式,该制备装置还包括四氟乙烯回收装置,所述的产品缓冲罐的气相出口与所述的四氟乙烯回收装置连通。

8、作为本发明的优选实施方式,所述的四氟乙烯回收装置与所述的气体进料管连通。

9、作为本发明的优选实施方式,所述的液体进料管和所述的气体进料管是从所述的壳体的顶部穿过所述的隔离构件与所述的反应腔连通。

10、作为本发明的优选实施方式,所述反应产物输送通道沿轴向均匀分布。

11、本发明还提供使用上述装置连续化制备四氟乙烷-β-磺内酯的方法,包括以下步骤:

12、(1)将四氟乙烷-β-磺内酯、三氧化硫分别经所述的液体进料管连续输入所述的超重力反应器,同时将四氟乙烯由所述的气体进料管连续输入所述的超重力反应器,在所述的反应腔内反应;

13、(2)反应产物在所述的旋转填料床的离心作用下,经过所述的填料腔后进入所述的反应仓,然后通过所述的反应产物输送通道进入所述的产物仓,并经所述的产品溢流口流入所述的产品缓冲罐;

14、(3)四氟乙烷-β-磺内酯经所述的产品缓冲罐的液相出口进入所述的产品罐。

15、作为本发明的优选实施方式,制备装置还包括四氟乙烯回收装置,未反应完的四氟乙烯通过所述的产品缓冲罐的气相出口进入四氟乙烯回收装置。

16、作为本发明的优选实施方式,在所述的超重力反应器中,所述的四氟乙烷-β-磺内酯的量为所述的超重力反应器容积的20~60%;所述的三氧化硫与四氟乙烯的进料摩尔比为1∶1.5~2,反应的温度为25~35℃,反应的压力为0.05~0.3mpa,停留时间为2~12分钟。

17、作为本发明的优选实施方式,所述的产品缓冲罐液位控制在30~60%。

18、本发明通过采用超重力反应器并优化工艺参数,实现了三氧化硫和四氟乙烯连续加成反应制备四氟乙烷-β-磺内酯,简化了操作过程,缩短了反应时间,相比传统的间歇反应物料的停留时间至少在30分钟以上,本发明停留时间仅为2~12分钟,显著简化了生产工艺,提高了反应效率。同时,本发明停留时间短,大量的反应热能被及时移出超重力反应器,减少了局部过热导致四氟乙烯的自聚。

技术特征:

1.一种四氟乙烷-β-磺内酯的连续化制备装置,包括反应器、三氧化硫供应装置、四氟乙烷-β-磺内酯供应装置、四氟乙烯供应装置、产品缓冲罐和产品罐,其特征在于,所述的反应器为超重力反应器,所述的超重力反应器包括壳体,所述的壳体内设置有隔离构件将所述的壳体内部分隔为上部的产物仓和下部的反应仓,所述的隔离构件上设置有多个连通所述的反应仓和所述的产物仓的反应产物输送通道,所述的产物仓的侧面设置有产品溢流口,所述的产品溢流口与所述的产品缓冲罐连通,所述产品缓冲罐的液相出口与所述的产品罐连通,所述的反应仓内设置有旋转填料床,所述的旋转填料床中心设置有反应腔,所述的反应腔的周围设置有放置填料的填料腔,所述的三氧化硫供应装置和所述的四氟乙烷-β-磺内酯供应装置通过液体进料管与所述的反应腔连通,所述的四氟乙烯供应装置通过气体进料管与所述的反应腔连通。

2.根据权利要求1所述的一种四氟乙烷-β-磺内酯的连续化制备装置,其特征在于,所述的产物仓的顶部设置有气体排出口,所述的气体排出口与所述的产品缓冲罐连通。

3.根据权利要求1或2所述的一种四氟乙烷-β-磺内酯的连续化制备装置,其特征在于,该制备装置还包括四氟乙烯回收装置,所述的产品缓冲罐的气相出口与所述的四氟乙烯回收装置连通。

4.根据权利要求3所述的一种四氟乙烷-β-磺内酯的连续化制备装置,其特征在于,所述的四氟乙烯回收装置与所述的气体进料管连通。

5.根据权利要求1所述的一种四氟乙烷-β-磺内酯的连续化制备装置,其特征在于,所述的液体进料管和所述的气体进料管是从所述的壳体的顶部穿过所述的隔离构件与所述的反应腔连通。

6.根据权利要求1所述的一种四氟乙烷-β-磺内酯的连续化制备装置,其特征在于,所述的反应产物输送通道沿轴向均匀分布。

7.使用权利要求1所述的装置连续化制备四氟乙烷-β-磺内酯的方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的连续化制备四氟乙烷-β-磺内酯的方法,其特征在于,制备装置还包括四氟乙烯回收装置,未反应完的四氟乙烯通过所述的产品缓冲罐的气相出口进入四氟乙烯回收装置。

9.根据权利要求7所述的连续化制备四氟乙烷-β-磺内酯的方法,其特征在于,在所述的超重力反应器中,所述的四氟乙烷-β-磺内酯的量为所述的超重力反应器容积的20~60%;所述的三氧化硫与四氟乙烯的进料摩尔比为1∶1.5~2,反应的温度为25~35℃,反应的压力为0.05~0.3mpa,停留时间为2~12分钟。

10.根据权利要求7所述的连续化制备四氟乙烷-β-磺内酯的方法,其特征在于,所述的产品缓冲罐液位控制在30~60%。

技术总结

本发明公开了一种四氟乙烷‑β‑磺内酯的连续化制备装置,包括反应器、三氧化硫供应装置、四氟乙烷‑β‑磺内酯供应装置、四氟乙烯供应装置、产品缓冲罐和产品罐。本发明还公开了使用该装置连续化制备四氟乙烷‑β‑磺内酯的方法。本发明具有结构简单,反应效率高,安全可控的优点。

技术研发人员:张万宏,吕婵君,马利勇,刘华平

受保护的技术使用者:浙江巨化技术中心有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!