用于苯/环己烷分离的Zr基膜及制备方法

本发明属于有机无机杂化膜制备,设计了用于分离苯/环己烷的zr基膜及制备方法,适用于不同温度(30~100℃)下苯/环己烷的分离应用。

背景技术:

1、在工业生产中,环己烷主要是由苯加氢生产的。不可避免地,产物中会残留苯,为满足工业上对于纯环己烷的需求,苯/环己烷的分离具有重要的意义。但苯和环己烷分子动力学尺寸相近(仅差),沸点相近(仅差0.6k),并且会在55%苯/45%环己烷(v/v)时形成共沸物。传统的分离技术,如蒸馏、萃取等难以将它们分离。蒸气渗透,以膜两侧组分的分压差为驱动力,依靠膜对混合物中组分的优先选择透过实现分离,具有工艺简单、操作易于控制、设备成本低等优点,同时不需要引入第三组分,产品质量稳定,过程绿色环保。渗透汽化作为一种具有相变的新兴膜分离技术,具有操作条件简单、分离效率高、环保,并且在近沸物、共沸物分离方面具有独特优势。

2、目前对于苯/环己烷的分离研究中,常见的膜有聚合物膜、无机沸石膜和有机无机杂化膜。其中,聚合物膜在有机溶剂中易发生溶胀;有些聚合物膜,如聚氯乙烯(pvc)膜,光热稳定性差;聚酰亚胺膜,具有良好的有机耐久性,但有机液体透过的渗透率太小。通过共聚的方法,合成丙烯酸-丙烯酸甲酯共聚膜、乙烯-乙烯醇共聚膜及聚氯乙烯@乙烯-醋酸乙烯酯共聚物膜等,由于大分子尺寸和类似的芳香族/脂肪族分子结构而难以获得高渗透率(通量)与选择性(分离因子)。无机沸石膜,造价昂贵,合成需要导向剂,在去除导向剂的过程中,易产生裂纹、针孔等晶间缺陷。有机无机杂化膜中,较为常见的是混合基质膜,其中的填料起着促进组分传输的作用,这可以极大地促进苯在膜中的扩散。但由于填料(如cnts、mofs等)具有较大的比表面积和较高的表面能,在聚合物基质中极易发生团聚,反而会降低膜的分离性能。

技术实现思路

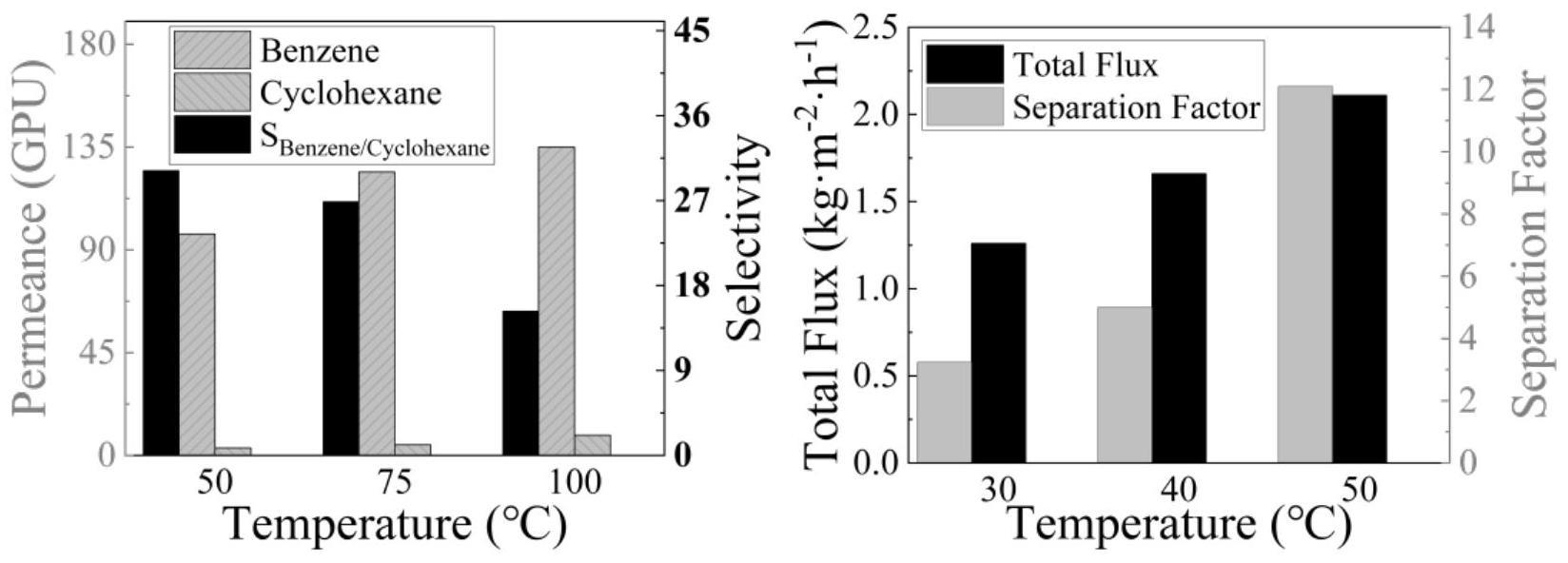

1、本发明目标是,设计开发用于苯/环己烷分离的zr基膜,其中,通过二次生长法在zr-bdc框架中引入聚合物,提高膜对苯/环己烷的分离选择性;采用原位生长法直接合成zr基膜,合成工艺简单,通过调节膜的生长时间,使其实现良好的苯/环己烷分离性能。由于温度对苯/环己烷分离性能有显著的影响,因此测试了膜在不同温度(30~100℃)下对苯/环己烷的分离性能,优化分离的最佳温度。

2、本发明采用的技术方案如下:

3、用于苯/环己烷分离的zr基膜,zr基膜包括zr-bdc膜、zr-bdc-paa或zr-bdc-pva;bdc是指1,4-苯二甲酸配体。

4、本发明的用于苯/环己烷分离的zr基膜的制备方法,zr-bdc膜制备方法包括如下步骤:

5、1)将α-氧化铝载体置于盛有氯化锆、对苯二甲酸、去离子水和n,n-二甲基甲酰胺混合溶液的反应釜中,然后将反应釜放入120℃的高温鼓风干燥箱中反应12小时以上,制得zr-bdc膜;

6、2)使用无水乙醇将制得的zr-bdc膜清洗到膜表面无堆积粉末,再将膜浸泡在无水乙醇中以去除膜孔内残留的溶剂,然后取出置于50~80℃的真空干燥箱中烘干得到zr-bdc膜。

7、本发明的用于苯/环己烷分离的zr基膜的制备方法,zr-bdc-paa或zr-bdc-pva制备方法包括如下步骤:

8、1)将α-氧化铝载体置于盛有氯化锆、对苯二甲酸、去离子水和n,n-二甲基甲酰胺混合溶液的反应釜中,然后将反应釜放入120℃的高温鼓风干燥箱中反应12小时以上,制得zr-bdc膜;

9、2)将得到的zr-bdc膜置于盛有氯化锆、对苯二甲酸、去离子水、n,n-二甲基甲酰胺和聚丙烯酸或聚乙烯醇的反应釜中,然后将反应釜放入120℃的鼓风干燥箱中反应24~72h,制得zr-bdc-paa或zr-bdc-pva膜;

10、3)使用无水乙醇将制得的zr-bdc-paa或zr-bdc-pva膜清洗到膜表面无堆积粉末,再将膜浸泡在无水乙醇中以去除膜孔内残留的溶剂,然后取出置于50~80℃的真空干燥箱中烘干得到zr-bdc-paa或zr-bdc-pva膜。

11、其中氯化锆、对苯二甲酸、去离子水和n,n-二甲基甲酰胺的摩尔比为1:1:1:500。

12、zr-bdc-paa或zr-bdc-pva制备方法步骤2)中氯化锆、对苯二甲酸、去离子水、n,n-二甲基甲酰胺和聚丙烯酸或聚乙烯醇的摩尔比为1:x:1:500:2(1-x),这里的2(1-x)是聚合物单体的摩尔量,x=0.7~0.9。

13、zr-bdc膜制备方法步骤1)中120℃的高温鼓风干燥箱中反应12~48小时。

14、zr-bdc-paa或zr-bdc-pva制备方法步骤1)120℃的高温鼓风干燥箱中反应12~24小时。

15、本发明制得的zr基膜,其结构具有创新性。具体表现为:zr-bdc-paa或zr-bdc-pva膜是有机无机杂化膜,聚合物的加入,可以调节膜的孔道结构,增强膜的极性,提高膜对苯/环己烷分离的尺寸选择性,促进zr-bdc基膜的连生,并在一定程度上影响了膜厚度。zr-bdc膜,通过调节膜的生长时间,膜生长得愈加致密连续,从而表现出了良好的苯/环己烷分离性能。

16、本发明合成的zr基膜,可应用于不同温度(30~100℃)下的苯/环己烷分离。苯的分子动力学尺寸略小于环己烷,并且由于苯分子中含有π电子,苯与极性zr-bdc-paa、zr-bdc-pva和zr-bdc膜的吸附亲和力要强于环己烷,因此,苯会在膜中优先吸附与扩散,从而实现苯/环己烷的分离。

17、与现有技术相比,本发明具有以下优势:

18、采用二次生长的方法合成zr-bdc-paa或zr-bdc-pva膜,增加了载体上的晶体成核密度,经过12~24h的原位生长,可以在α-氧化铝载体上形成覆盖度较高的均匀zr-bdc晶种层。在二次生长过程中,引入聚合物部分替代bdc配体与zr源反应,以此调节zr-bdc膜的孔道结构。聚合物柔性链的引入使得刚性的zr-bdc膜更易生长致密,从而提高苯/环己烷的分离性能以及膜的运行稳定性。采用原位生长法合成的zr-bdc膜,合成方法简单,通过调节膜的生长时间,使其实现苯/环己烷的良好分离。

19、本发明的优势在于:二次生长法提高了zr-bdc晶体在载体上的成核密度,提高了zr-bdc晶种层与载体之间的结合强度。两次原位生长的时间较短,因此合成膜的厚度不会过厚。通过在二次生长过程中引入长链聚合物调节zr-bdc的孔道结构,提高膜对苯的尺寸选择性,促进zr基膜的连生,使膜在具有较佳苯/环己烷分离选择性的同时具有良好的运行稳定性。原位生长法操作简单,并且随着生长时间延长到48h,合成的zr基膜愈加致密连续,对苯的选择性逐渐提高。并且研究了温度对于苯/环己烷分离性能的影响。在测试温度为50℃时,膜可稳定运行≥132h。采用本发明所述方法制备的zr基膜在50℃条件下表现出了良好的苯/环己烷分离性能。

技术特征:

1.用于苯/环己烷分离的zr基膜,其特征是,zr基膜包括zr-bdc膜、zr-bdc-paa或zr-bdc-pva。

2.权利要求1的用于苯/环己烷分离的zr基膜的制备方法,其特征是,zr-bdc膜制备方法包括如下步骤:

3.权利要求1的用于苯/环己烷分离的zr基膜的制备方法,其特征是,zr-bdc-paa或zr-bdc-pva制备方法包括如下步骤:

4.如权利要求2或3所述的制备方法,其特征是,步骤1)中氯化锆、对苯二甲酸、去离子水和n,n-二甲基甲酰胺的摩尔比为1:1:1:500。

5.如权利要求3所述的制备方法,其特征是,步骤2)中氯化锆、对苯二甲酸、去离子水、n,n-二甲基甲酰胺和聚丙烯酸或聚乙烯醇的摩尔比为1:x:1:500:2(1-x),这里的2(1-x)是聚合物单体的摩尔量,x=0.7~0.9。

6.如权利要求2所述的制备方法,其特征是,步骤1)中120℃的高温鼓风干燥箱中反应12~48小时。

7.如权利要求3所述的制备方法,其特征是,步骤1)120℃的高温鼓风干燥箱中反应12~24小时。

技术总结

本发明提出用于分离苯/环己烷的Zr基膜及制备方法;Zr基膜包括Zr‑BDC膜、Zr‑BDC‑PAA或Zr‑BDC‑PVA;通过二次生长法在Zr‑BDC框架中引入聚合物,提高膜对苯/环己烷的分离选择性;采用原位生长法直接合成Zr基膜,合成工艺简单,通过调节膜生长时间,使其实现良好的苯/环己烷分离性能。Zr‑BDC‑PAA或Zr‑BDC‑PVA膜是有机无机杂化膜,聚合物的加入,可调节膜的孔道结构,增强膜的极性,提高膜对苯/环己烷分离的尺寸选择性,促进Zr‑BDC基膜的连生,并在一定程度上影响了膜厚度。Zr‑BDC膜,通过调节膜的生长时间,膜生长得愈加致密连续,从而表现出了良好的苯/环己烷分离性能。

技术研发人员:刘新磊,王彩霞

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!