一种具有密封给料结构的均质化裂解反应装置的制作方法

本发明涉及一种具有密封给料结构的均质化裂解反应装置,用于废轮胎橡胶裂解气化工艺,属于环保。

背景技术:

1、目前,国内外废轮胎热裂解反应器,绝大多数是间歇式的滚筒反应器,它的操作特点是分批的进行,对每一批要进行投料、加热、冷却和出渣四个过程。显然,这种热裂解反应器的缺点就是它的间歇性,由于周期的加热冷却,使其效率低,能量损失大;另外,它易生成“粘壁”现象,所谓“粘壁”,就是指当废轮胎受热后软化粘贴于受热面上的现象,出现“粘壁”后,会产生局部过热,二次裂解,影响正常生产,严重时必须停炉检修。有人用连续进料取代间歇式进料,但是,连续进料又带来了新问题,即反应器的动静密封问题,对于大型反应器,这个问题尤为突出;此外,也没有解决“粘壁”现象,所以这种反应器沒有得到推广。也有人提出一种链条式反应器,这种反应器是通过反应器外部加热,再借助热辐射方式,对反应器内部的废轮胎加热,使之热裂解。然而,根据热辐射理论,欲使反应器内的废轮胎达到足够的热裂解温度,反应器的壁应该比它高得多的温度,这使金属壁材料难于承受,因此,这种外部加热传热性差的反应器,也沒有得到推广。

2、专利号为cn2775056y的专利公开了一种废轮胎热裂解反应器,属于裂解反应器,其结构包括反应器本体和油气出口,油气出口设置在反应器本体的顶部,反应器本体的顶部设置有自动加料装置,反应器本体的底部设置有自动出料装置,加热管缠绕在反应器本体中下部的外壳上,加热载体进口与下部的加热管接通,加热载体出口与上部的加热管接通。

3、专利公开号为cn110396418a的中国发明专利申请公开了一种连续内热式废轮胎热裂解反应器,是一个长方形金属壳体,在壳体内设有若干个内热源加热器和内热源刮板加热器。废轮胎从进料斗落入内热源加热器的表面上,经内热源刮板加热器的刮动,使之一层层的向下移动,直至出渣口排出。当废轮胎在反应器内向下移动过程中,不断受到内热源加热器和内热源刮板加热器的加热作用,使废轮胎热裂解生成裂解气,裂解气从裂解气引出管引出,经冷凝器冷凝为燃料油。

4、但是,上述现有裂解装置在废轮胎橡胶裂解气化中存在下述缺陷:1、裂解反应装置两侧受热,传热不均匀,导致物料反应不充分;2、受热不均匀,裂解反应装置可能变形,使用寿命下降;3、裂解反应装置的裂解空间大,进料不均匀,容易导致堆积物料,形成无效空间;3、裂解反应装置各部位由于方位不同,容易引起膨胀错位;裂解工艺需在无氧或缺氧的条件下进行,现有的裂解反应装置的进料结构无法满足此要求。

5、因此,提供一种具有密封给料结构的均质化裂解反应装置,具有密封给料结构,布料均匀,不容易形成堆积物料,传热更均匀,进一步提高裂解反应效率,物料反应更充分,受热均匀,避免膨胀错位,提高裂解反应装置使用寿命,就成为该技术领域亟需解决的技术难题。

技术实现思路

1、本发明的目的在于提供一种具有密封给料结构的均质化裂解反应装置,具有密封给料结构,布料均匀,不容易形成堆积物料,传热更均匀,进一步提高裂解反应效率,物料反应更充分,受热均匀,避免膨胀错位,提高裂解反应装置使用寿命。

2、为实现上述目的,本发明所提供的技术方案是:

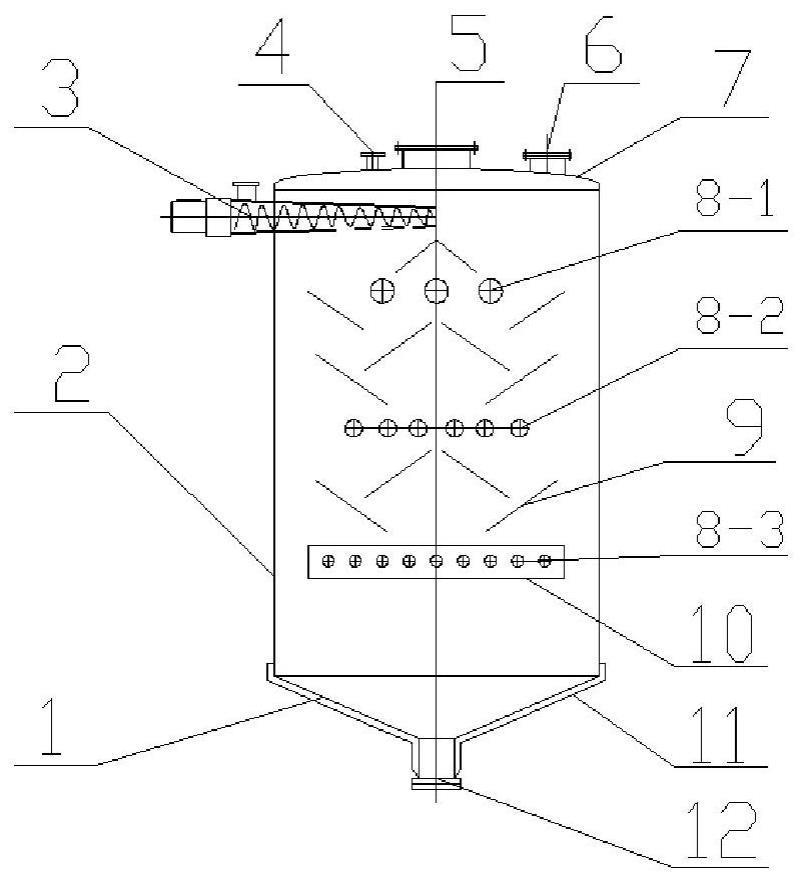

3、一种具有密封给料结构的均质化裂解反应装置,其特征在于,包括椎体、筒体、密封给料器、放空口、人孔、排气口、封头、加热管、膨胀缓冲板、散热板、水夹套、下料口;封头位于筒体的上端,封头与筒体的顶部相连接,椎体位于筒体的下端,椎体与筒体的下端相连接,密封给料器位于筒体的上部一侧,放空口、人孔、排气口位于封头,水夹套与椎体套接,下料口位于椎体的下端,加热管安装在筒体上;散热板安装在筒体的内部,所述散热板上设有散热孔;加热管与膨胀缓冲板焊接,膨胀缓冲板与筒体连接;

4、所述密封给料器包括减速电机、齿轮箱、进料口、给料筒体、套筒、进水口、出水口、螺旋轴、螺旋叶片、出料口;减速电机与齿轮箱相连接,齿轮箱与螺旋轴螺接,螺旋轴位于筒体内,进料口位于给料筒体靠近齿轮箱的一端,套筒与给料筒体套接,进水口位于套筒的下部,出水口位于套筒的上部,套筒、进水口、出水口构成降温结构,进水口和出水口分别与冷却水系统相连接;螺旋轴具有转轴以及旋绕在转轴上的螺旋叶片,套筒和给料筒体的下部设有出料口,所述给料筒体为锥型结构筒体,所述套筒为锥型结构套筒,所述螺旋轴为锥型结构螺旋轴,所述螺旋叶片的整体为锥型结构螺旋叶片。

5、优选地,所述锥型结构筒体的倾斜度为2°-3°。

6、优选地,所述锥型结构套筒的倾斜度为2°-3°。

7、优选地,所述锥型结构螺旋轴的倾斜度为2°-3°。

8、优选地,所述锥型结构螺旋叶片直径递减,叶片外边缘与螺旋轴边缘平行。

9、优选地,所述套筒和给料筒体的下部分别设有第一出料口和第二出料口。

10、优选地,所述套筒和给料筒体的下部分别设有第一出料口、第二出料口和第三出料口。

11、优选地,所述第一出料口、第二出料口和第三出料口依次增大。

12、优选地,所述第一出料口、第二出料口和第三出料口均为梯形结构。

13、优选地,所述第一出料口、第二出料口和第三出料口均为椭圆形结构。

14、优选地,所述第一出料口、第二出料口和第三出料口均为圆形结构。

15、优选地,所述第一出料口、第二出料口和第三出料口均为三角形结构。

16、优选地,所述加热管为3-30个。

17、优选地,所述加热管为3个、6个、9个、15个或18个。

18、优选地,所述18个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中上部的第一加热管三个,通过膨胀缓冲板安装在筒体的中部的第二加热管六个;通过膨胀缓冲板安装在筒体的中下部的第三加热管9个。

19、优选地,所述第一加热管的直径为φ90mm;管间距为550mm。

20、优选地,所述第二加热管的直径为φ45mm;管间距为300mm。

21、优选地,所述第三加热管的直径为φ25mm;管间距为250mm。

22、优选地,所述15个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中部的加热管六个:其直径为φ45mm,管间距为300mm;通过膨胀缓冲板安装在筒体的中下部的加热管九个:其直径为φ25mm;管间距为250mm。

23、优选地,所述9个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中下部的加热管九个:其直径为φ25mm,管间距为250mm。

24、优选地,所述9个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中上部的加热管三个:其直径为φ90mm,管间距为550mm;通过膨胀缓冲板安装在筒体的中部的加热管六个:其直径为φ45mm,管间距为300mm。

25、优选地,所述9个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中上部的加热管三个:其直径为φ90mm,管间距为550mm;通过膨胀缓冲板安装在筒体的中部的加热管三个:其直径为φ45mm,管间距为750mm;通过膨胀缓冲板安装在筒体的中下部的加热管三个,其直径为φ25mm,管间距为1080mm。

26、优选地,所述6个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中部的加热管六个:其直径为φ45mm,管间距为300mm。

27、优选地,所述6个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中上部的加热管三个:其直径为φ45mm,管间距为750mm;通过膨胀缓冲板安装在筒体的中下部的加热管三个:其直径为φ25mm,管间距为1080mm。

28、优选地,所述3个加热管的具体排列如下:通过膨胀缓冲板安装在筒体的中部的加热管三个:其直径为φ90mm,管间距为550mm。

29、优选地,所述散热板为2-30个。

30、优选地,所述散热板为4个、6个、8个或12个。

31、优选地,所述12个散热板的具体排列如下:沿中间线自上而下设有三排人字形排列的散热板,左侧自上而下排列有三个向右倾斜的散热板,倾斜角为45度,右侧自上而下排列有三个向左倾斜的散热板,倾斜角为45度。

32、优选地,所述8个散热板的具体排列如下:沿中间线自上而下设有二排人字形排列的散热板,左侧自上而下排列有二个向右倾斜的散热板,倾斜角为45度,右侧自上而下排列有二个向左倾斜的散热板,倾斜角为45度。

33、优选地,所述6个散热板的具体排列如下:沿中间线自上而下设有三排人字形排列的散热板,倾斜角为45度。

34、优选地,所述4个散热板的具体排列如下:沿中间线设有一排人字形排列的散热板,左侧设有一个向右倾斜的散热板,倾斜角为45度,右侧设有一个向左倾斜的散热板,倾斜角为45度。

35、优选地,所述散热孔为2*2-10*10。

36、优选地,所述散热板为长方形,其上设有五排五列的长方形散热孔。

37、优选地,所述散热板为长方形,其上设有八排八列的圆形散热孔。

38、优选地,所述散热板为方形,其上设有十排十列的椭圆形散热孔。

39、优选地,所述散热板为长方形,其上设有二排二列的三角形散热孔。

40、有益效果:

41、本发明的具有密封给料结构的均质化裂解反应装置,具有密封给料结构,布料均匀,不容易形成堆积物料,传热更均匀,进一步提高裂解反应效率,物料反应更充分,受热均匀,避免膨胀错位,提高裂解反应装置使用寿命。

42、下面通过附图和具体实施方式对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

- 还没有人留言评论。精彩留言会获得点赞!