一种利用微反应器连续制备80/20DNT的系统和方法

本发明属于微化工,涉及二硝基苯类化合物连续制备工艺,具体是一种甲苯连续制备80/20dnt产品的系统和方法。

背景技术:

1、二硝基甲苯是聚氨酯工业的重要原料,聚氨酯主要原料包括二苯甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)和聚丙二醇(ppg),目前都已成为国际化商品。这些原料的生产技术和设备都很复杂,产品竞争相当激烈。dnt主要用来制备甲苯二异氰酸酯(tdi)。异氰酸酯是异氰酸的各种酯类总称。可以分为脂肪族异氰酸酯和芳香族异氰酸酯,目前芳香族异氰酸酯的使用量最大,如mdi、tdi等。

2、由于二硝基甲苯结构中两个硝基在苯环上位置不同,使产生的tdi有三种类型,tdi-100、tdi-80和tdi-65,其中tdi-80是由含80%的2,4-dnt和含量20%的2,6-dnt制得,目前tdi-80市场需求量巨大。在二硝基甲苯生产工业中把含量80%的2,4-dnt和含量20%的2,6-dnt产品俗称80/20dnt。

3、在传统的釜式中进行的化学反应是反应物分子某一活性基团无选择性地进攻分子中的其他部位或者另一分子的任何部位,反应的选择性是由分子中被进攻部位本身的反应活性和空间位阻决定的。在微反应中反应物在分子水平上有一定取向和有序排列,同时,微反应器限制反应物分子和反应中间体的运动,这种取向、排列和限制作用将影响和决定反应的方向(即产物的选择性)和速度,这种微反应器内的限域效应在产物选择性方面研究越来越受到重视。

4、二硝基甲苯(dnt)是甲苯在混酸中经过两步硝化制备的产物,该硝化反应属于非均相强放热反应。现有技术中80/20dnt生产采用釜式两段硝化过程实现。由于其存在反应周期长、过程安全性低、产物选择性差等问题。相对于常规釜式生产,微反应器具有传质系数高,提高反应速度,大大缩减反应周期。其次微反应器在线物料少、过程安全可控。更重要的是微反应具有较大的比表面积大,具有很大的热交换效率和对反应物分子的取向、排列和限域作用,提高产物选择性。因此,新型高效、符合企业80/20产品需求的连续制备系统及方法是亟待解决的问题。

技术实现思路

1、为了解决现有釜式生产过程中存在的产品选择性差、工序繁琐、反应周期长、反应程放热量大带来的安全性等问题。本发明针对釜式制备二硝基甲苯过程的特点,提出了一种甲苯利用微反应器连续制备80/20dnt的系统和方法,利用微反应器传质、传热效率高和限域效应,能够强化反应过程的传质、传热的能力,提高产物选择性和过程安全性。甲苯和一硝基甲苯(mnt)转化率99.9%以上,二硝基甲苯收率达到99%以上,其中2,4-dnt和2,6-dnt百分比在96%以上,2,4-dnt/2,6-dnt完全符合企业80/20产品标准。

2、本发明采用的技术方案如下:

3、一方面,本发明提供了一种甲苯利用微反应器连续制备80/20dnt的微反应系统,包括第一级微反应器和第二级管式反应器,所述第一级微反应器为多通道微混合反应器,所述第一级微反应器设有微换热器,第二级管式反应器设有换热设备和填料,通过微换热器和换热设备来控制第一级微反应器和第二级管式反应器温度,所述第一级多通道微反应器、第二级管式反应器、依次收集釜依次串联。

4、基于以上技术方案,进一步地,微换热器和换热设备为外冷媒循环设备。

5、基于以上技术方案,进一步地,所述多通道微反应器内置微换热器,微换热器为翅片式换热器,通道宽度1~2mm,水力学直径为0.1~3mm。

6、基于以上技术方案,进一步地,所述第二级管式反应器为填料管式反应器,所述第二级管式反应器带有换热套管,管式反应器为管径为6.0mm(直径)×1.0mm(厚度),长100~800mm的管体,内置三角螺旋填料。

7、基于以上技术方案,进一步地,所述管体的材质为不锈钢(例如316、316l)或哈氏合金,所述填料为三角螺旋不锈钢(例如316、316l)或哈氏合金填料,所述三角螺旋填料的尺寸为1.0~3.0mm×1.0~3.0mm。

8、基于以上技术方案,所述收集釜包括搅拌釜、静置分离釜、水洗碱洗釜,所述搅拌釜、静置分离釜、水洗碱洗釜依次连接。

9、另一方面,本发明提供了一种甲苯利用微反应器连续制备80/20dnt的方法,使用了上述的微反应系统,包括如下步骤:反应温度下,甲苯和混酸在多通道反应器和管式反应器内混合并发生反应,反应放出的热量及时通过反应器通过换热移除,物料经过多通道反应器和管式反应器混合、反应完全后,进入收集釜,经过分离、水洗和碱洗得到产物二硝基甲苯;其中混酸为硝酸和硫酸的混酸溶液。

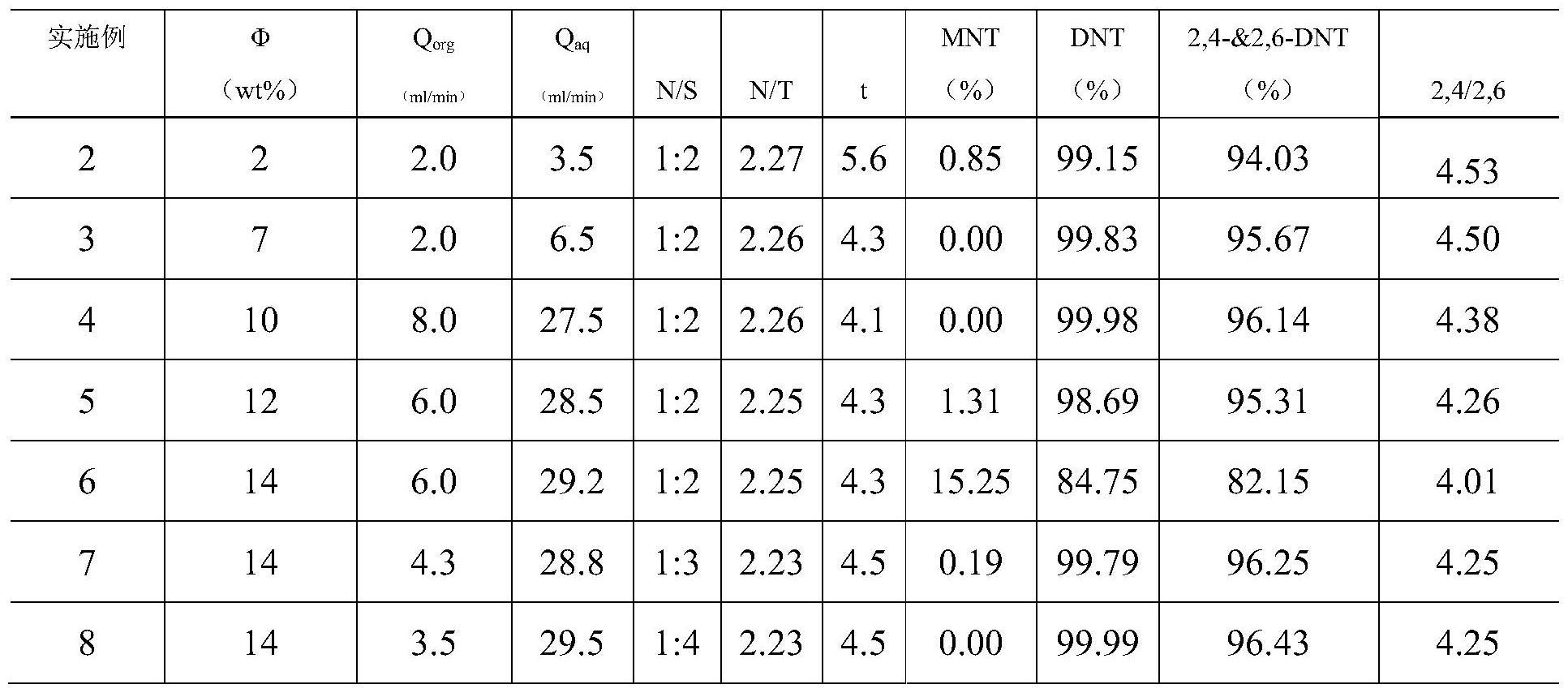

10、基于以上技术方案,进一步地,所述混酸溶液中硝硫(硝酸和硫酸)的摩尔比1:2~4,其中水含量2wt.%~15wt.%,优选混酸含水量为14wt.%。

11、基于以上技术方案,进一步地,将甲苯和混酸在反应器内混合反应,甲苯和硝酸的摩尔比为1:2.10~2.25,优选甲苯和硝酸的摩尔比为1:2.17~2.22。

12、基于以上技术方案,进一步地,多通道微反应器和管式反应器反应温度控制在为60~100℃,优选反应温度为75℃。

13、基于以上技术方案,进一步地,物料在反应器(多通道反应器和管式反应器)内总停留时间1~5分钟,优选停留时间为4.7min。

14、基于以上技术方案,进一步地,上述利用微反应器连续制备80/20dnt的方法,包括以下步骤:

15、(1)混酸溶液配制,室温下配制试验需求的混酸溶液,其中硝硫摩尔比1:2~4,水含量2wt.%~15wt.%;

16、(2)两股物料经由两台连续输送设备输入到反应器,在反应器内混合、反应,并通过换热器控制该多通道微反应器和管式反应器的温度,待原料完全转化后,反应液流入收集釜。

17、(3)物料在收集釜内静置分离出酸相,有机相经过水洗、碱洗得到产品二硝基甲苯。

18、甲苯和混酸发生硝化反应属于液-液非均相强放热反应。用于本发明的多通道微反应器和管式反应器相结合的系统和方法实现了由甲苯直接硝化连续制备二硝基甲苯,并且原料转化率高、产品符合企业80/20标准和过程安全等优势。甲苯和一硝基甲苯(mnt)转化率99.9%以上,二硝基甲苯(dnt)收率达到99%以上,其中2,4-dnt和2,6-dnt百分比在96%以上,2,4-dnt/2,6-dnt=3.76~4.26。

19、本发明的有益效果为:

20、(1)实现了在微反应器内连续制备80/20dnt;

21、(2)相比釜式制备80/20dnt,本发明由于采用多通道微反应器和管式反应器结合,连续化制备80/20dnt,通过设备和工艺条件优化,使原料转化率高、产物收率高及工艺稳定等优点;

22、(3)本发明微反应器系统具有传质系数高,提高反应速度,大大缩减反应周期;

23、(4)本发明微反应器系统和方法缩短了反应液在反应器内的停留时间,避免了其他副反应的发生,提高了反应选择性;

24、(5)生产过程在线物料少,安全性高。

25、(6)本发明微反应器系统具有较大的比表面积大,具有很大的热交换效率和对反应物分子的取向、排列和限域作用,提高产物选择性,产品完全符合企业80/20dnt标准。

26、从以下实施实例描述中,本发明特征优势显而易见。

- 还没有人留言评论。精彩留言会获得点赞!